Messe-Highlights gibt es viele, aber wie haben sich die neuen Technologien in der Praxis bewährt? Wie lösen sie Probleme, an denen herkömmliche Werkzeuge scheitern? Welchen Kundennutzen bieten sie? Und mit welchen Parametern und Schnittwerten sorgen Sie als Anwender damit für perfekte Ergebnisse? Anwendungsorientiertes Denken ist uns bei der Entwicklung und Herstellung neuer Werkzeuge wichtig. Wie Sie davon profitieren, zeigen wir Ihnen an vier typischen Beispielen aus der Welt der Metallzerspanung.

Abstechen in VA-Werkstoffen

mit dem System 222

GTC-Schruppen

mit dem RF 100 Speed P

Tieflochbohren in Guss

mit dem VB 80 und VB 100

Bohren mit maximalem Vorschub

mit dem RT 100 XF

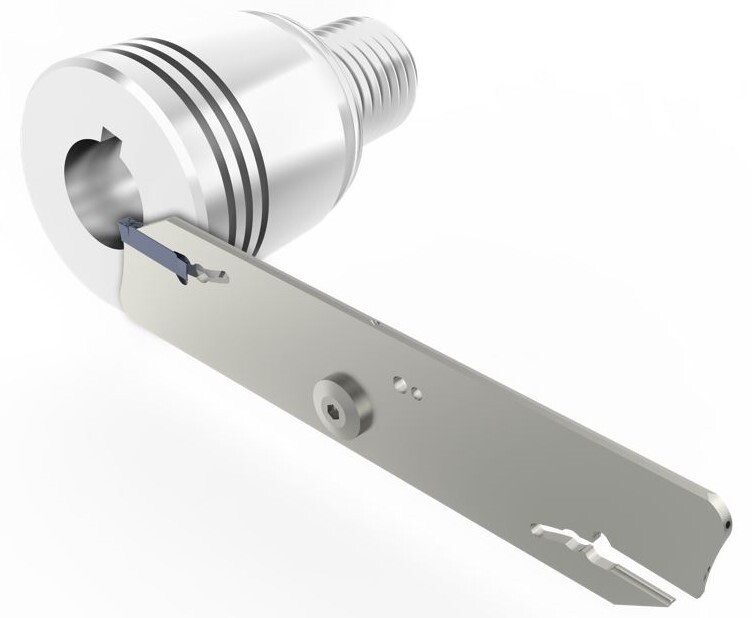

1. Abstechen in VA mit dem System 222

![]()

SPANBILDUNG IM FOKUS

Materialspezialist für VA mit Spanformer

Bauteil

Hergestellt wird ein Anschlussdrehteil aus rostfreiem Stahl (1.4301) wie es in Anlagen, Maschinen und Fahrzeugen eingesetzt wird. Bei diesen Bauteilen ist eine hohe Oberflächengüte besonders wichtig, Gratrückstände am Bauteil sollen unbedingt vermieden werden. Gleichzeitig gelten VA-Werkstoffe aufgrund ihrer Materialeigenschaften als schwer zerspanbar, da sie zu langen Spänen und Aufschmierungen neigen.

Anwendung

Die Bearbeitungsaufgabe ist das Abstechen des Bauteils auf einer Mehrspindler-Drehmaschine bzw. Langdrehmaschine. Das Abstechen gehört zu den wichtigsten, aber auch anspruchvollsten Drehoperationen. Dieser Arbeitsschritt bildet meist das Ende einer Drehbearbeitung, wenn schon viel Wertschöpfung in dem Werkstück steckt. Gerade beim Abstechen neigen Späne dazu, sich im Einstich aufzubauen und zu verklemmen. Wenn das Werkzeug bricht, wird das fertige Werkstück beschädigt und führt zu Ausschussware. Ein wichtiges Kriterium bei der Werkzeugauswahl ist deshalb eine prozesssichere Spanabfuhr. Hierbei hilft zum einen eine gute Kühlmittelzufuhr und zum anderen die richtige Auswahl der Spanformergeometrie.

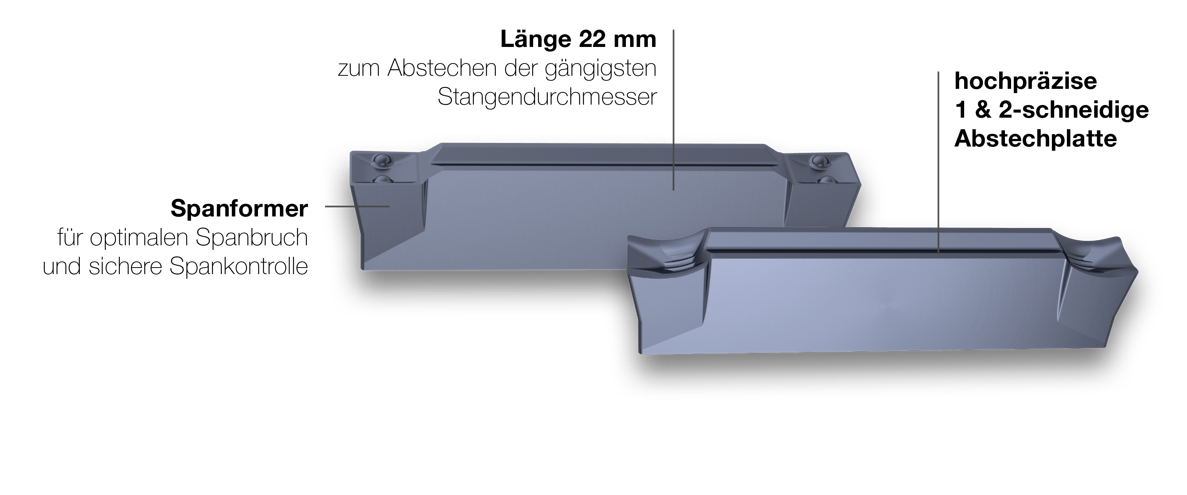

Um die Prozesssicherheit zu garantieren, ist es wichtig, eine Stechplatte zu verwenden, deren Geometrie, Schneidstoff und Beschichtung speziell für diese Anwendung optimiert wurde. Deshalb hat Gühring sein erfolgreiches System 222 zum Ein- und Abstechen um eine neue Wendeschneidplatte für VA-Werkstoffe erweitert. Diese besticht durch ihre ideale Kombination aus effektivem Spanformer, abgestimmtem Hartmetall und einer TiAIN-nanoA-Beschichtung. In unserem Beispiel wurde eine Standardplatte mit 3 mm Breite, 22 mm Länge eingesetzt.

Kundennutzen:

- konstante und höhere Standzeiten als der Wettbewerber

- sehr gute Spaneinschnürung & sicherer Spanabtransport

- gute Oberflächengüten

Wettbewerbsvorteil:

Dank der neuen Gühring-Abstechplatte konnte der Kunde seinen Vorschub um 0,02 mm pro Umdrehung erhöhen, was bei gleicher Schnittgeschwindigkeit schon zu einer stattlichen Reduzierung der Bearbeitungszeit führt. Bei der vorliegenden Serie von 15.000 Bauteilen reden wir hier von einer Zeiteinsparung von mehr als fünf Stunden und 25 Prozent Zeitvorteil. Trotz höherem Vorschub schafft die Gühringplatte auch noch 40 Prozent mehr Abstiche.

| Schnittgeschwindigkeit | Vc = 100 m/min |

| Vorschub pro Umdrehung | f = 0,08 mm/U |

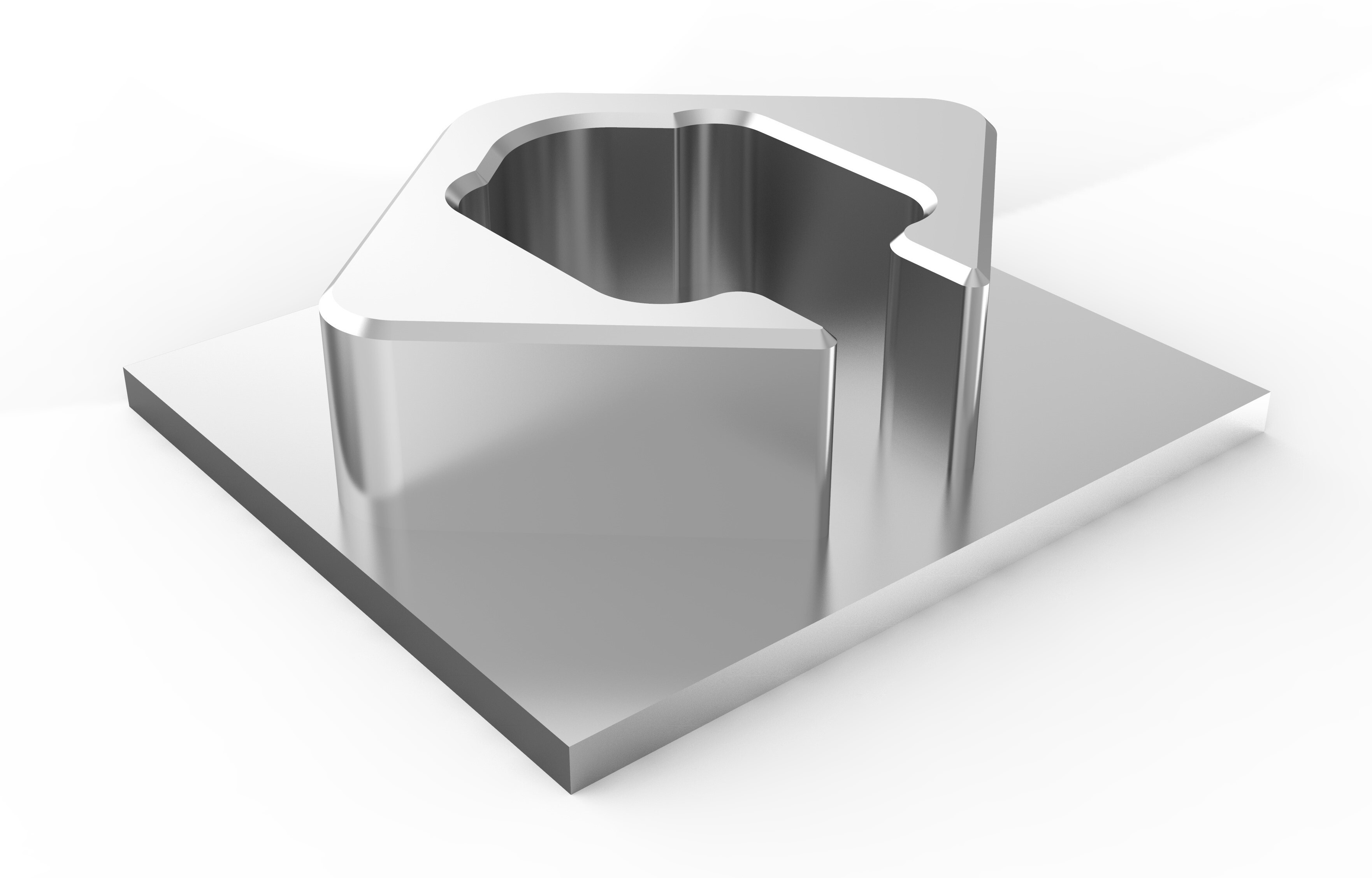

2. GTC-Schruppen mit dem RF 100 Speed P

Bearbeitet werden soll ein Gehäuse aus Werkzeugstahl (1.1730). Das Bauteil wurde von Gühring extra für eine Testbearbeitung ausgelegt, bei der die Leistungsfähigkeit des RF 100 Speed P in Stahl unter Beweis gestellt werden soll.

Die Bearbeitungsaufgabe ist das Schruppen der Außen- und der Innenkontur. Die Herausforderung dabei ist es, die große Menge an Material in möglichst kurzer Zeit zu zerspanen und dabei die Späne sicher abzutransportieren. Hier sind Hochleistungsfräser zum Abtragen hoher Materialmengen gefragt. Für das Schruppen der Bauteilkontur wurde der RF 100 Speed P mit einem Durchmesser von 20 mm mit Spanteilern eingesetzt, um die Späne kurz zu brechen und so eine reibungslose Spanabfuhr zu gewährleisten.

| Schnittgeschwindigkeit | Vc = 450 m/min |

| Vorschub pro Zahn | fz = 0,52 mm/Z |

| Zeitspanvolumen | Q = 1472 cm³/min |

| Schnitttiefe | ap = 65 mm |

| radiale Eingriffsbreite | ae = 1,52 mm |

Ein weiteres Beispiel für den Einsatz des RF 100 Speed P kommt aus dem Werkzeug und Formenbau: Hier sollte bei einem Kunden eine korrosionsbeständige Formplatte für ein Spritzgusswerkzeug hergestellt werden. Im Formenbau werden in diese Fromplatten Formeinsätze eingesetzt, welche die Oberfläche des späteren Bauteils abbilden. Damit das Endprodukt eine einwandfreie Oberfläche ohne Nacharbeit aufweist, muss also schon diese Formplatte perfekt gefertigt sein. Formenbauer sind daher auf Werkzeuge angewiesen, die ihnen eine hohe Prozesssicherheit, Wiegerholgenauigkeit und Präzision garantieren. Das zu zerspanende Material ist Werkzeugstahl (1.2085) mit einem Chromanteil von 16 Prozent.

In diese Formplatte müssen große Taschen und Führungen eingebracht werden. Auch hier muss eine große Menge an Material in möglichst kurzer Zeit zerspant werden. Im Gegensatz zu dem Musterbauteil (siehe links) ist der korrosionsbeständige, hochlegierte Werkzeugstahl allerdings deutlich anspruchsvoller in der Zerspanung, weshalb nur mit halb so hohen Vorschüben gefräst werden kann. Auch hier überzeugt der RF 100 Speed, der diesmal mit einem Durchmesser von 16 mm eingesetzt wird.

| Schnittgeschwindigkeit | Vc = 280 m/min |

| Vorschub pro Zahn | fz = 0,22 mm/Z |

| Zeitspanvolumen | Q = 171 cm³/min |

| Schnitttiefe | ap = 53 mm |

| radiale Eingriffsbreite | ae = 0,75 mm |

Werkzeuglösung:

Der RF 100 Speed P ist speziell für die Bearbeitung von Stahl, hochfestem Stahl und Guss angepasst. In unserem Beispiel wird außerdem die GTC-Frässtrategie angewendet. Dabei wird die gesamte Schneidenlänge des Schruppfräsers mit geringer Schnittbreite (5 – 15 % ae) eingesetzt und enorm hohe Vorschübe sind möglich. Auf diese Weise sorgt der Hochleistungs-Schaftfräser für maximale Zeitspanvolumen und hervorragende Prozesssicherheit beim Schruppen und Schlichten bis 48 HRC. Eine hohe Spirale von 48° und eine ungleiche Schneidenteilung begünstigen einen weichen, ruhigen Schnitt und damit sehr hohe Oberflächengüten. Als Spezialist für die Bearbeitung von Werkzeugstählen verfügt der RF 100 Speed P über eine optimierte Eckenschutzfase und Stirnkorrektur: Indem die Schneidecke von zwei Seiten geschützt wird, hält sie auch schweren Schubbelastung stand. Durch diese Kombination verlängert sich die Standzeit des Werkzeugs deutlich. Gerade im Spritzguss-Formenbau ist der RF 100 Speed P ein Gamechanger und ersetzt beim Formplatten-Schruppen gängige Wechselplattenwerkzeuge.

Kundennutzen:

- höchste Zeitspanvolumen mit GTC Strategie

- kurze Späne für hohe Prozesssicherheit

- effektives Formplatten-Schruppen mit VHM ersetzt Wendeschneidplatten und Wendeschneidplattenwerkzeuge

Wettbewerbsvorteil:

Mit dem RF 100 Speed P und der GTC-Strategie konnten unter idealen Bedingungen rekordverdächtige Zerspanvolumina von fast 1500 cm3 pro Minute erzielt werden. In der realen Praxis konnte die Bearbeitungszeit im Vergleich zu einem herkömmlichen Rundplatten-Messerkopf-Fräser damit um 190 Minuten verringert und damit mehr als halbiert werden. Das macht den Hochleistungsfräser zum Beispiel zur ersten Wahl für Unternehmen im Werkzeug- und Formenbau, wo enorm hohe Mengen an hochfestem Stahl zerspant werden müssen.

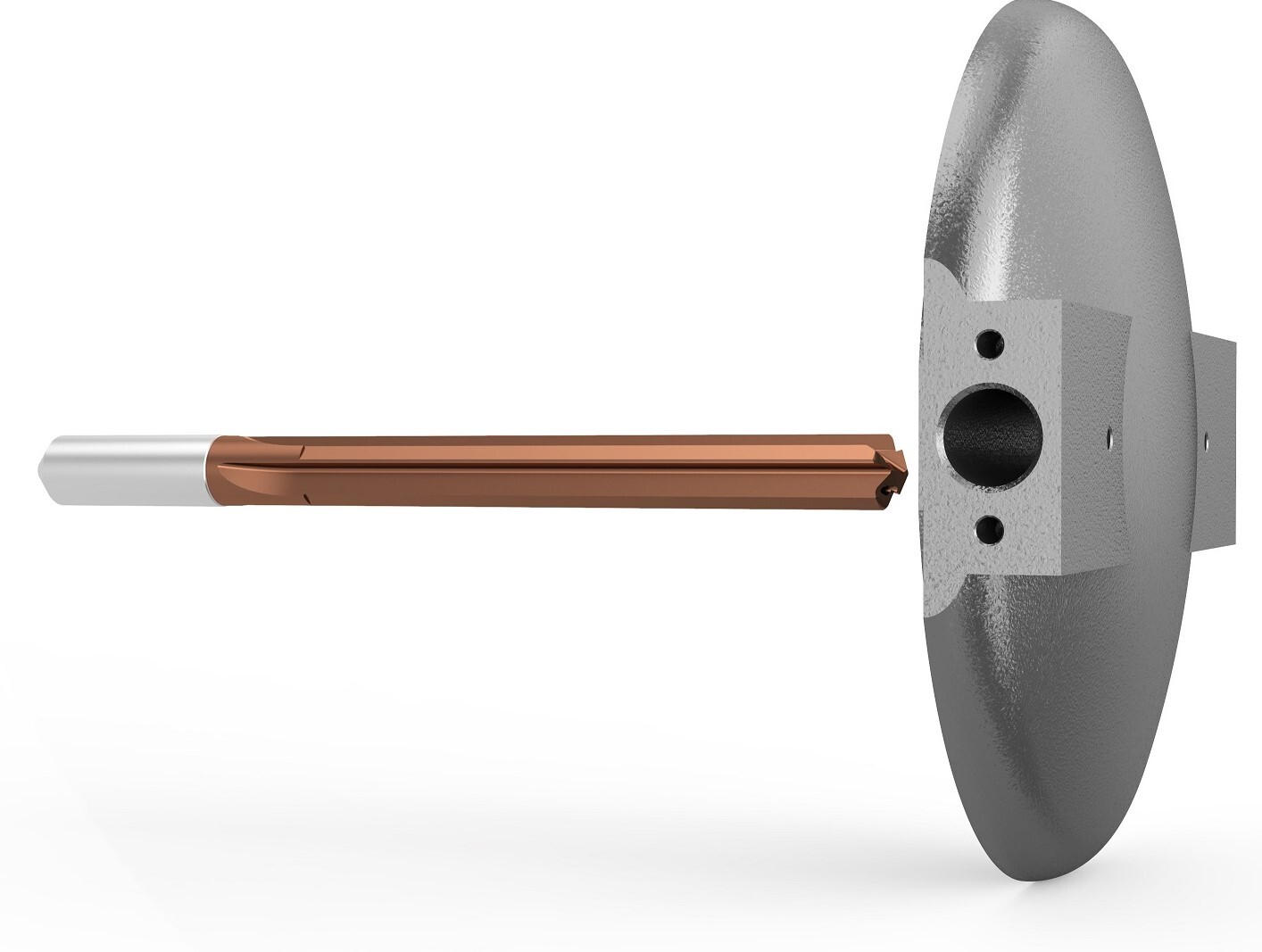

3. Tieflochbohren in Guss mit dem VB 100

![]()

MAXIMALE SPANVOLUMEN

Wir revolutionieren die

Gusszerspanung

Bauteil

Hergestellt werden soll eine Ventilklappe aus legiertem Gusseisen (GJV450).

Anwendung

In dieses Bauteil soll eine Zentralbohrung mit einem Durchmesser von 18 mm (Passung: H8) und einer Bohrtiefe von 140 mm eingebracht werden. Das Tieflochbohren erfolgt auf einem Bearbeitungszentrum. Dabei legt der Kunde Wert auf eine hohe Bearbeitungsgeschwindigkeit, worunter allerdings die Qualität des Bauteils nicht leiden darf – die Positionstreue der Bohrung muss unbedingt eingehalten werden. Das stellt herkömmliche Werkzeuge vor Schwierigkeiten: Sie sind in Geschwindigkeit und Standzeit begrenzt, da sie mit zunehmendem Verschleiß die Achsparallelität und Durchmessergüte verlieren. Außerdem sind Bohrungen von dieser Tiefe auf herkömmlichem Weg zeitaufwendig und teuer.

Dieses Problem löst der VHM-Bohrer VB 100 mit einer Länge von 240 mm, der speziell für die Gussbearbeitung ausgelegt wurde. Durch seine patentierte Schneidenaufteilung und 4-fache Führung zentriert sich das Werkzeug optimal und ist imstande, deutlich höhere Vorschübe zu generieren. Auch der typische Guss-Verschleiß teilt sich auf vier statt nur zwei Schneidecken auf und wird zudem durch die Gühring-eigene Signum-Beschichtung reduziert, die sich aufgrund ihrer Härte und Dicke als stärkster Verschleißschutz erwiesen hat. Sehr lange Standwege sind die Folge.

Kundennutzen:

- maximales Zerspanvolumen

- reduzierte Bearbeitungszeit

- Erhöhung der Standzeit durch optimale Qualität

Wettbewerbsvorteil:

Die Bearbeitungsgeschwindigkeit lässt sich mit dem VB 100 deutlich steigern, teilweise lassen sich Bauteile in doppeltem Tempo herstellen. Im Vergleich zu einem zweischneidigen Werkzeug sind mit dem VB 100 30 Prozent höhere Schnittgeschwindikeiten und mehr als 60 Prozent höhere Vorschübe möglich. Pro Bauteil kann dadurch die Hälfte der Bearbeitungszeit eingespart werden. Die Positionstreue wird dennoch eingehalten. Gleichzeitig führen die erhöhten Vorschübe zu einer qualitativen Standzeiterhöhung, da die Eingriffszeit der Schneiden kürzer ist. So sind mit dem VB 100 Standwege von bis zu 250 Meter möglich.

| Schnittgeschwindigkeit | Vc = 110 m/min |

| Vorschub pro Umdrehung | f = 0,65 mm/U |

| Hauptbearbeitungszeit pro Bauteil | th = 7,1 sek |

4. Hochvorschubbohren mit dem RT 100 XF

![]()

HÖCHSTE VORSCHÜBE

VHM-Bohrer überzeugt mit Schnelligkeit

Bauteil:

Bearbeitet wird ein Pleuel aus Werkzeugstahl (42CrMo4). Bauteile wie dieses verbinden in Hubkolbenmotoren den Kolben mit der Kurbelwelle. Dabei übertragen sie die Gas- und Massenkräfte, die auf den Kolben wirken, auf den rotierenden Hubzapfen der Kurbelwelle.

Anwendung:

An einem Pleuel werden verschiedene Deckel- und Kernlochbohrungen eingebracht. Die Schwierigkeit dabei: An jede Bohrung werden unterschiedlichste Anforderungen gestellt. So ist nicht nur eine hohe Positionstreue entscheidend, sondern auch eine enorme Maßhaltigkeit des Bohrdurchmessern um Nachfolgeoperationen wie z.B. Gewindeformen prozesssicher zu gestalten. Weitere Herausforderungen in der Pleuelbearbeitung sind schräge Austritte, Gusshaut bei Schmiedebauteile, Duchgangs- sowie Sacklochbohrungen. Zusätzlich haben einige Pleuel eine Öllochbohrung, durch welche das Bauteil im Betrieb geschmiert wird. Hier ist es besonders wichtig, dass das Pilotwerkzeug auf das nachfolgende Werkzeug abgestimmt ist im Hinblick auf Spitzenwinkel und Durchmessertoleranz.

All diese Bearbeitungen lassen sich mit einer Bohrer-Reihe von Gühring abdecken: der RT 100 XF-Familie. Ihr großer Vorteil: Dank der verschiedenen Abmessungen sind diese Werkzeuge flexibel einsetzbar. So kommen bei der Herstellung der Deckel- und Kernlochbohrungen die Durchmesser-Längenverhältnisse 5xD und 7xD zum Einsatz. Bei Pleuelvarianten mit einer Ölbohrung wird ein 12xD-Werkzeug benötigt, welches zuvor mit einem RT 100 XF in der Ausführung 3xD pilotiert wurde. Bei all diesen Anwendungen überzeugt der RT 100 XF vor allem mit seiner Schnelligkeit: Dank seines besonderen Hartmetalls ist er gut geeignet für hohe Vorschübe und ermöglicht ein Hochvorschubbohren mit 3 bis 6 Prozent. Die vier Führungsfasen (schon ab 3xD Bohrtiefe) sorgen dabei für beste Bohrungsqualität und höchste Laufruhe auch bei schrägen Austritten.

Kundennutzen:

- maximales Zeitspanvolumen und reduzierte Bearbeitungszeit

- lange Standzeiten trotz hoher Schnittparameter

- optimaler Spanabtransport ohne Spänestau

Wettbewerbsvorteil:

Im Vergleich zu einem herkömmlichen VHM-Bohrer erreicht der RT 100 XF fast 20 Prozent höhere Schnittgeschwindigkeiten. Die Vorschübe pro Umdrehung sind mit dem Gühring-Bohrer um bis zu 40 Prozent höher und das führt wiederum zu einer signifikanten Reduzierung der Bearbeitungszeit pro Bauteil.

| Schnittgeschwindigkeit | Vc = 120 m/min |

| Vorschub pro Umdrehung | f = 0,25 mm/U |

| Hauptbearbeitungszeit pro Bauteil | th = 0,89 sek |

| Zerspanvolumen |

Q = 79,88 cm3/min |

Technische Beratung und Support erhalten Sie schnell und direkt über unsere Service-Hotline 00800 2607 2607.

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Boost your Power: So war die AMB 2022

Vier Jahre warten haben sich gelohnt: Endlich konnten wir unsere Produkte wieder einem großen Publikum vorstellen, Live-Zerspanungen aufführen und uns mit Ihnen, unseren Kunden, persönlich austauschen. Hier lassen wir die AMB nochmal Revue geschehen.

Unsere Highlights zur AMB: Jetzt Pressemappe downloaden!

Auf der AMB präsentiert Gühring viele Produktinnovationen und Highlights aus den Bereichen Werkzeugverwaltung und Digitalisierung. Einen kleinen Einblick erhalten Sie in unserer Pressemappe zur AMB 2022. Hier können Sie diese schon jetzt downloaden!

Schaffen Sie Transparenz durch Digitalisierung & Vernetzung

Gühring bietet ein starkes Instrument gegen Blindflug in der Produktion: Das „Gühring Machine Control Center“ (GMCC) ermöglicht eine direkte Maschinenanbindung und schafft so Transparenz. So profitieren Sie von der Vernetzung Ihrer Produktion!