Inhalt

1. Größere Spindel erhöht Stabilität beim Fräsen

2. Hohes Zerspanungsvolumen dank der GTC-Strategie

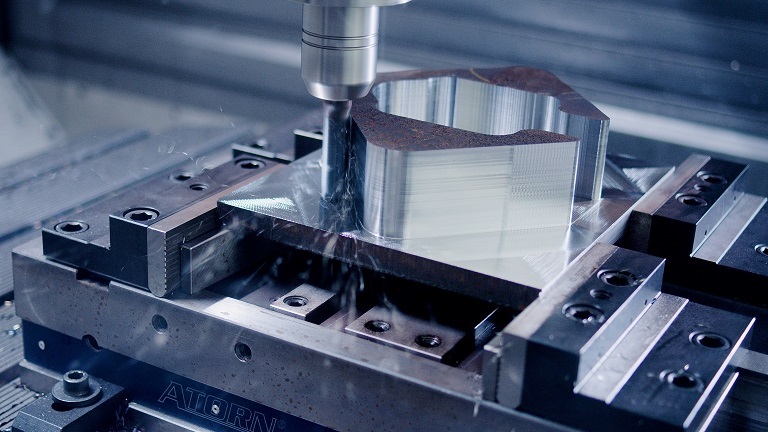

3. Fräser beim Zerspanen eines Stahl-Bauteils

4. Höchste Werte bei Schnittgeschwindigkeit und Vorschub

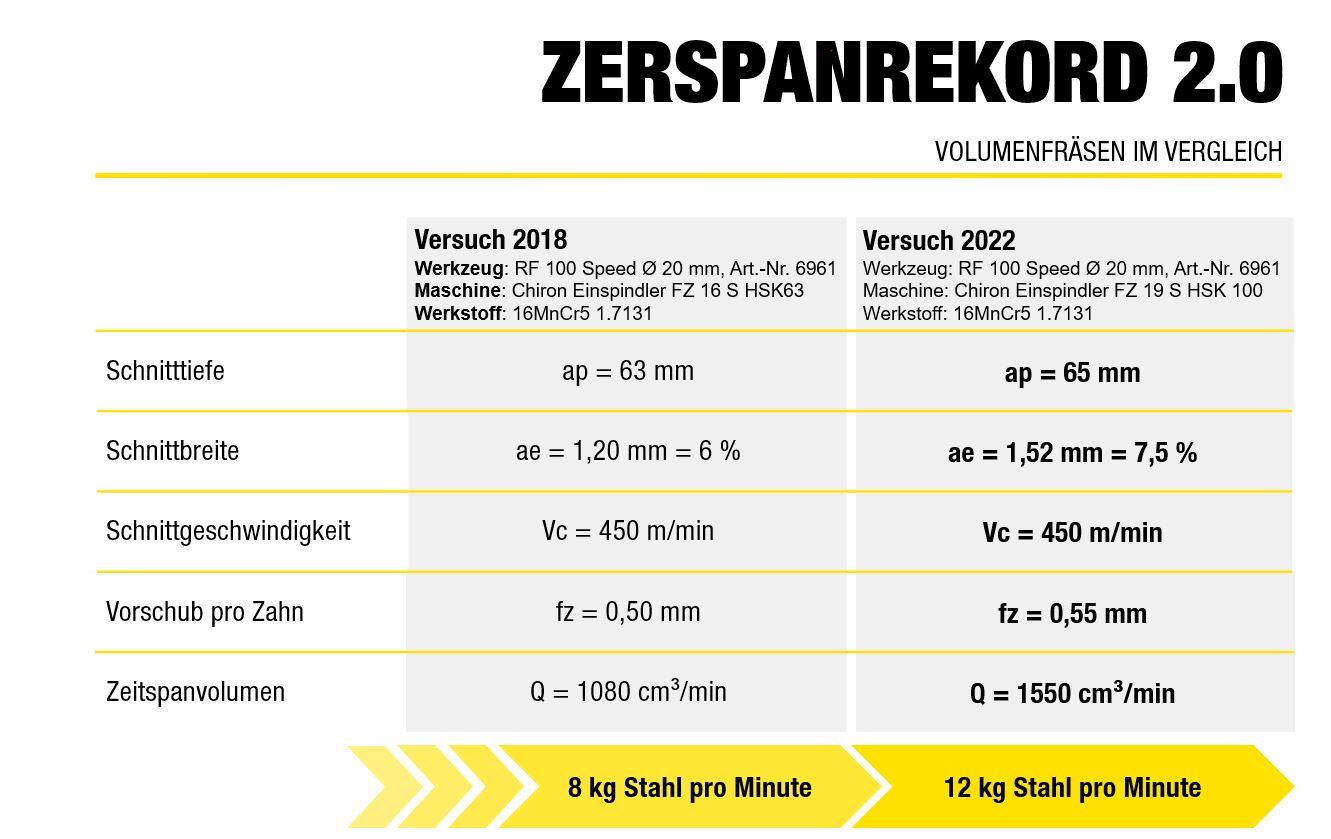

5. Die beiden Zerspanrekorde im Vergleich

6. FAQs zum Fräsen mit hohem Zerspanungsvolumen

Beim Volumenfräsen mit maximalen Zeitspanungsvolumen ist er unschlagbar: Der VHM-Fräser RF 100 Speed P. Auf einer Chiron-Maschine setzt er jetzt eine neue Benchmark im Fräsen. Dank nie da gewesener Schnittgeschwindigkeit und Vorschubgeschwindigkeit zerspant das Werkzeug 1.550 cm3 Stahl pro Minute – 12 kg Stahl. Damit übertreffen Gühring und Chiron ihren eigenen Zerspanrekord und steigern sich um 50 Prozent.

Acht Kilogramm Stahl pro Minute. So lautete 2019 der Zerspanrekord, den Chiron und Gühring gemeinsam aufgestellt hatten. Der Maschinenhersteller und der Werkzeugspezialist wollten herausfinden, welche Zeitspanvolumina möglich sind, wenn sie die herausragenden Leistungsfähigkeiten ihrer jeweiligen Top-Produkte kombinierten. Das Ergebnis überraschte die beiden Champions aus dem Schwäbischen selbst: Zerspant wurden 1.000 cm3 Stahl (16MnCr5) in 60 Sekunden.

Viele Werkzeughersteller haben seitdem versucht, diese Zeitspanvolumen zu kopieren oder gar zu übertreffen. Doch die Schnittparameter aus dem Zerspanrekord blieben unerreicht – bis jetzt. Denn 2022 konnte der Rekord gebrochen werden – von denselben Unternehmen, die ihn vor vier Jahren aufgestellt haben: Gühring und Chiron. Mit einem Zerspanvolumen von über 1.500 cm3 Stahl pro Minute übertreffen die Unternehmen ihre eigene Höchstleistung um fast 50 Prozent.

Größere Spindel erhöht Stabilität beim Fräsen

Sich nicht auf guten Ergebnissen ausruhen, sondern immer weiter nach extremen Zeitspanvolumina und gewaltigen Vorschüben streben – dafür stehen Gühring und Chiron gleichermaßen. So entstand der erste Rekordversuch, als der Gühring-Schruppfräser RF 100 Speed sowie die Einspindler Chiron FZ 19 S five axis HSK63-A ganz neu auf dem Markt waren. Vier Jahre später wurden die beiden mittlerweile sehr etablierten Spitzenprodukte für einen zweiten Rekord zusammengebracht – mit einem Unterschied: Mittlerweile war das Chiron-Bearbeitungszentrum mit einer um zwei Nummern größeren Spindel ausgestattet. Die HSK100-Schnittstelle verspricht eine deutlich höhere Stabilität beim Fräsen. „Wenn damals die Grenze bei der Spindel lag, haben wir heute mit einer größeren Spindel viel bessere Voraussetzungen“, erklärt Rolf Ehrler, Produktmanager für Fräswerkzeuge bei Gühring.

Doch die höhere Zerspanleistung der Maschine erfordert auch ein leistungsfähiges Werkzeug. Kann der RF 100 Speed P da mithalten? Das fragten sich die Gühring-Experten und nutzten die Chance, um den VHM-Fräser erneut an seine Grenzen zu bringen. Das große Ziel war es, hier eine neue Benchmark zu setzen. Bei absoluter Prozesssicherheit. Der Schruppfräser RF 100 Speed P war nach wie vor der perfekte Kandidat dafür, denn er wurde eigens für die Bearbeitung von Stahl, hochfestem Stahl und Guss konzipiert. Durch eine Eckenschutzfase und Stirnkorrektur wurde eine stabile Schneidecke realisiert. Indem die Schneidecke von zwei Seiten geschützt wird, hält sie auch schweren Schubbelastung stand. „Durch die 48°-Spiralwinkel erzeugen wir einen enorm weichen Schnitt“, so Rolf Ehrler. „Das heißt, das Werkzeug schält den Span förmlich heraus. Und das Beste daran ist die enorme Laufruhe, die die Maschine schont“.

Hohes Zerspanungsvolumen dank der HPC-Strategie

Die Herausforderung dabei war es, die große Menge an Material in möglichst kurzer Zeit zu zerspanen und dabei die Späne sicher abzutransportieren. Diese Ansprüche erfüllt der RF 100 Speed P. Sein optimierter Spanraum, sprich die vertiefte Spannut im vorderen Schneidenbereich, führt Späne besser ab beim Rampen und helikalen Eintauchen. Zudem sind über die gesamte Schneidenlänge Spanteiler verteilt, welche die Späne gleichförmig kurzhalten und so eine reibungslose Spanabfuhr gewährleisten.

Fräser beim Zerspanen eines Stahl-Bauteils

Wie schon beim ersten Zerspanrekord wenden die Gühring-Experten auch dieses Mal eine HPC-Strategie an. High Performance Cutting ist erste Wahl bei Anwendungen mit enormen Zerspanraten. Die Steuerung der Fräserbahn mit geringer radialer Zustellung ermöglicht ein vergleichsweise sanftes Umsäumen des Werkstücks. HPC-Schruppen eignet sich besonders für die Bearbeitung großer Schnitttiefen, dann bearbeitet der Schruppfräser das Werkstück auf gesamter Tiefe mit der gesamten Schneidenlänge. Die Zerspankräfte werden verringert und gleichmäßig auf die gesamte Schneidenlänge verteilt. Das ermöglicht hohe Bearbeitungsgeschwindigkeiten und lange Standzeiten.

Höchste Werte bei Schnittgeschwindigkeit und Vorschub

Nach diesem HPC-Prinzip wählten die Zerspaner eine Schnittbreite (ae) von 7,5 % statt der 6 % aus dem ersten Versuch und nutzten dieses Mal die gesamte Schneidenlänge von 65 mm aus. Das HPC-Volumenfräsen ermöglicht höhere Schnittgeschwindigkeiten, größeren Vorschüben pro Zahn und größeren Schnitttiefen beim Schruppen und Schlichten bis 48 HRC. Daher wurde der Vorschub pro Zahn für den zweiten Rekordversuch minimal erhöht und betrug 0,55 mm. Das bedeutet bei 4 Zähnen, 2,2 mm Vorschub pro Umdrehung.

Die beiden Zerspanrekorde im Vergleich

Mit diesen Schnittparametern und dank der stabileren Spindel, konnte unter idealen Bedingungen ein rekordverdächtiges Zerspanungsvolumen von 1550 cm3 pro Minute erzielt werden. Natürlich sind solche Werte in der täglichen Praxis selten zu finden, da hier wieder andere Parameter wie Standzeit und Prozesssicherheit eine Rolle spielen. Mit den Schnittwerten, die Gühring für solche Schruppanwendungen in Stahl empfiehlt, wären wohl eher Zerspanungsvolumen von 500 bis 750 cm3 pro Minute realistisch. Doch tatsächlich ist das Werkzeug dazu in der Lage, das doppelte an Leistung zu erbringen. „Diese Rekordjagt zeigt, wie leistungsfähig unser Fräser ist“, erklärt Rolf Ehrler. „Unsere Kunden können sich also auf die Leistungsversprechen, die wir geben, verlassen.“

FAQs zum Fräsen mit hohem Zerspanungsvolumen

Was versteht man unter Zerspanungsvolumen?

Zerspanungsvolumen bezeichnet die Menge des Materials, die bei einem Zerspanungsprozess wie Fräsen, Drehen oder Bohren von einem Werkstück entfernt wird. Dies ist eine entscheidende Stellschraube für die Fertigungsindustrie, da es direkt die Bearbeitungszeit, Werkzeugverschleiß und somit die Produktionskosten und -effizienz beeinflusst. Ein hohes Zerspanungsvolumen führt zu einer effizienteren Produktion.

Wie kann das Zerspanungsvolumen effektiv berechnet werden, um die Produktionsplanung zu optimieren?

Die Berechnung des Zerspanungsvolumens erfolgt durch die Formel: Zerspanungsvolumen = Schnitttiefe x Vorschub x Schnittbreite. Für eine optimale Produktionsplanung ist es wichtig, diese Werte genau zu bestimmen und anzupassen, um die Balance zwischen schneller Bearbeitung und geringem Werkzeugverschleiß zu finden. Schnittparameter können Sie auch schnell und kostenlos im Gühring-Navigator berechnen: Navigator – Der einfache Weg zum erstklassigen Werkzeug – Gühring (guehring.de)

Welche Auswirkungen hat das Zerspanungsvolumen auf die Werkzeugstandzeit?

Ein höheres Zerspanungsvolumen führt in der Regel zu einer schnelleren Abnutzung der Werkzeuge, was die Standzeit verringert. Die Optimierung des Zerspanungsvolumens kann somit zur Verlängerung der Werkzeugstandzeit beitragen, was wiederum die Werkzeugkosten und Maschinenstillstandszeiten reduziert.

Wie beeinflusst das Material des Werkstücks das Zerspanungsvolumen?

Verschiedene Materialien verhalten sich beim Zerspanungsprozess unterschiedlich. Harte Materialien wie Titan erfordern beispielsweise ein geringeres Zerspanungsvolumen pro Durchgang, um Werkzeugverschleiß zu vermeiden. Die Kenntnis der Materialeigenschaften ist entscheidend für die Festlegung des optimalen Zerspanungsvolumens.

Welche Eigenschaften sollten Fräser für hohe Zerspanungsvolumen mitbringen?

Fräser für hohe Zerspanungsvolumen sollten robust, verschleißfest und hitzebeständig sein, um den Anforderungen bei schnellen Bearbeitungsgeschwindigkeiten standzuhalten. Eine optimale Geometrie mit hoher Schneidleistung und effizienter Spanabfuhr ist entscheidend, um Produktivität zu maximieren. Zudem ist eine präzise Fertigung und Ausbalancierung essenziell, um Vibrationen zu minimieren und die Oberflächenqualität zu verbessern. Eine Beschichtung zur Reduzierung von Reibung und Verschleiß kann die Lebensdauer des Fräsers erheblich verlängern und die Bearbeitungsgenauigkeit erhöhen.

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607. Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Experten in rostfreien Stählen: 3 Werkzeuge für die Inox-Bearbeitung

Mit den neuen High-Performance-Werkzeugen für die Inox-Bearbeitung bietet Gühring die optimale Lösung für anspruchsvollste Zerspanungsaufgaben. Spezielle Beschichtungen und Geometrien garantieren höchste Schnittwerte und verlängerte Standzeiten.

Sechs Mal höheres Zeitspanvolumen: Neuer Mikrofräser für ISO-N-Werkstoffe

Der RF 100 AL Mikro bietet die perfekte Kombination aus Präzision, Effizienz und Prozesssicherheit, die ihn zur ersten Wahl für die Bearbeitung von Aluminium, Kupfer und Messing macht. Auf diese Weise setzt er neue Maßstäbe in der Mikrozerspanung.

Am Puls der Zeit: Taschenfräsen in Titan Grad 5

Ein Kunde setzt Titan Grad 5 für Herzschrittmacher-Batteriegehäuse ein, doch die Bearbeitung des Werkstoffs ist eine Herausforderung. Gühring hat die Lösung: Der Vollhartmetall-Schaftfräser G-Mold 65 HF ermöglichte eine 73-mal höhere Standzeit.