Outils de fraisage

Le fraisage est l’un des procédés de fabrication les plus polyvalents dans l’usinage des métaux. Il en résulte des composants complexes et précis qui sont utilisés dans de nombreux domaines. En fonction de l’application, Gühring met à disposition des outils de fraisage adaptés pour l’usinage à enlèvement de copeaux de différents matériaux. La gamme s’étend des outils polyvalents aux outils spécialisés, des fraises d’ébauche conventionnelles aux stratégies HPC/HSC modernes telles que le fraisage trochoïdal dynamique (GTC) ou l’iMachining (SolidCAM). En outre, différents matériaux de coupe sont utilisés pour les fraises.

Découvrez les atouts de nos produits

Les bases du fraisage

Définition de fraisage

Le fraisage est un procédé de fabrication par enlèvement de copeaux avec des arêtes de coupe déterminées géométriquement et une coupe interrompue. L’objectif du fraisage est la fabrication de pièces définies. Les outils de fraisage comportent une ou plusieurs arêtes de coupe et permettent un usinage vertical, horizontal et oblique des matériaux par rapport à l’axe de rotation.

Comment fonctionne le fraisage ?

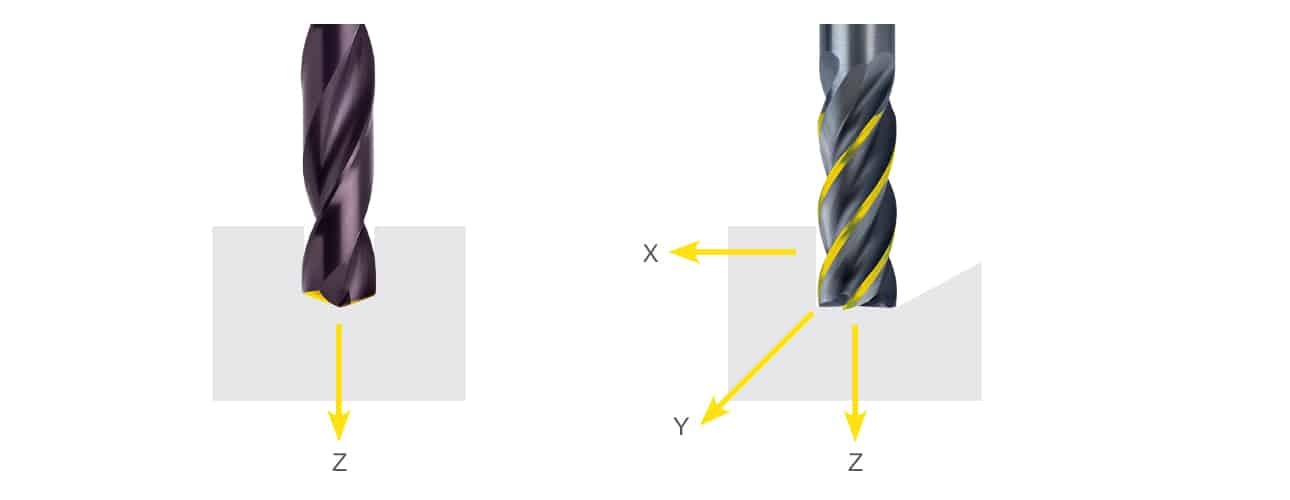

Une fraise enlève continuellement du matériau d’une pièce brute sous forme de copeaux. Contrairement au foret qui coupe uniquement au niveau de la pointe (arête de coupe principale), la fraise usine au niveau du pourtour, de l’arête principale, de l’arête secondaire et de la partie frontale. Cela permet à la fraise d’usiner simultanément des matériaux dans différentes directions, également appelées axes. Lors de l’enlèvement de copeaux, les outils tournent à grande vitesse autour de leur propre axe et se déplacent simultanément en fonction du contour à usiner. La forme de la pièce à usiner résulte donc de la largeur de déplacement (ae) et de la profondeur de déplacement (ap).

Stratégies de fraisage

On distingue les applications suivantes pour les fraises :

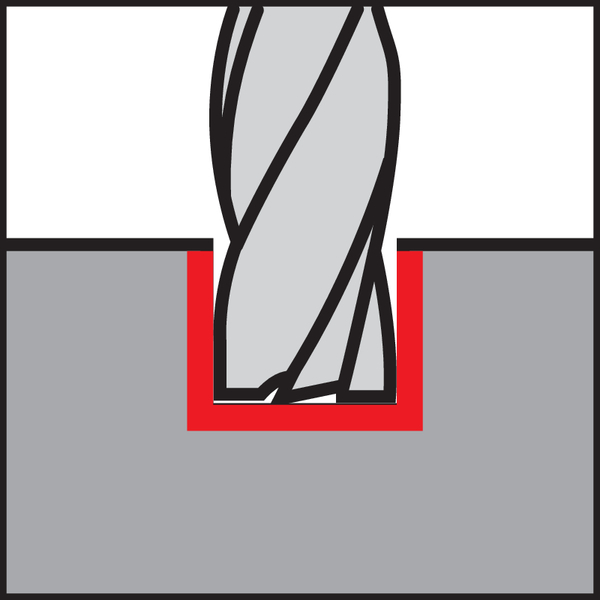

Le rainurage sert à réaliser des creux oblongs qui, au choix, traversent le matériau sous forme de trou oblong ou ne le traversent pas entièrement sous forme de rainure de clavette, par exemple. Cette opération de fraisage est particulièrement exigeante, car les outils sont entièrement entourés par le matériau à 180 degrés.

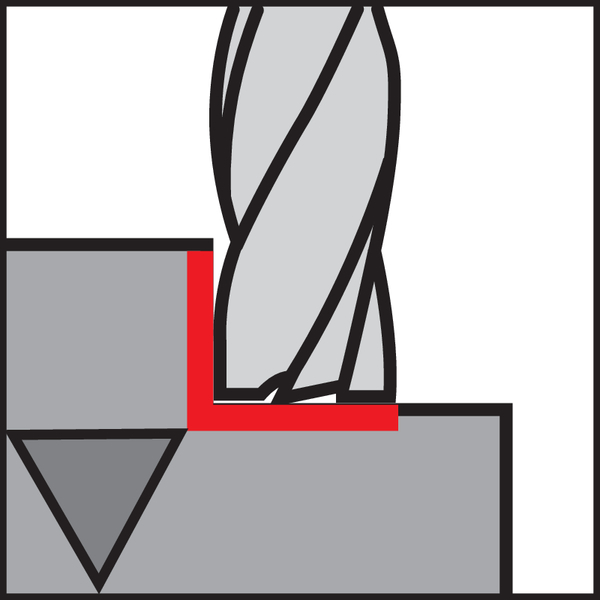

La fraise d’ébauche enlève, avec de grandes vitesses d’approche, autant de matériau que possible de la pièce à usiner en un minimum de temps. Cela crée une surface grossière.

La finition permet d’obtenir, avec de faibles vitesses d’approche, une bonne surface, une dimension et un angle précis.

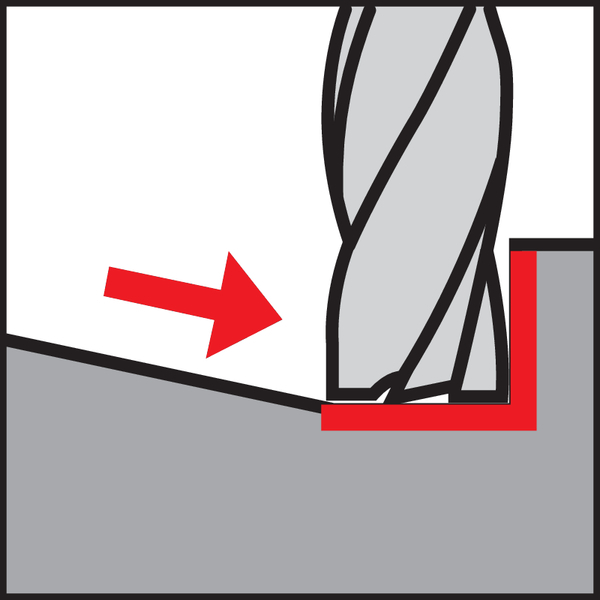

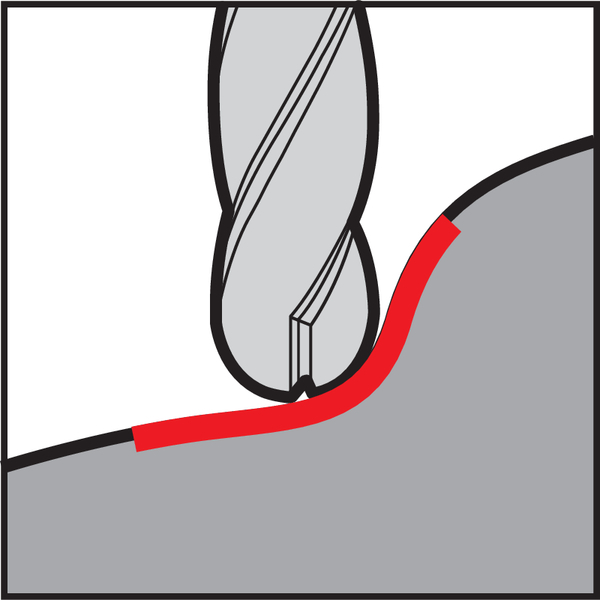

Lors du rampage, la fraise pénètre obliquement dans les matériaux. Ensuite, des rainures, des poches ou d’autres formes sont fraisées dans le composant. Cette stratégie d’immersion crée des cavités allongées.

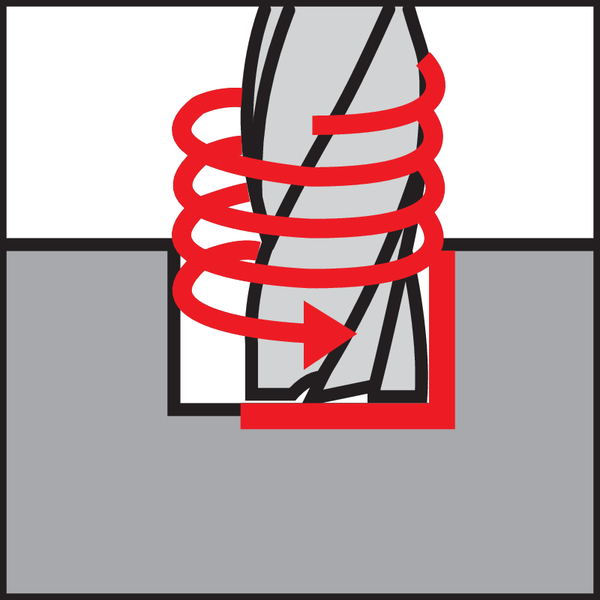

Lors de l’immersion hélicoïdale, les outils se déplacent en spirale dans le composant. Crée une poche circulaire plus grande que le diamètre de l’outil.

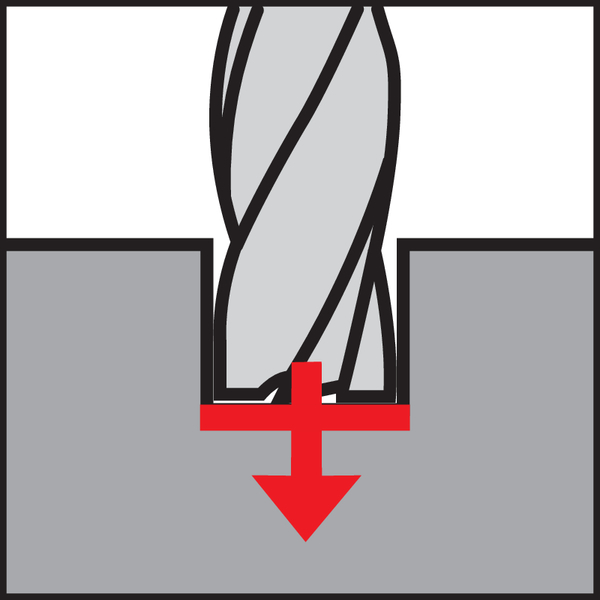

Lors du perçage, la fraise pénètre dans le matériau comme un foret.

Le fraisage par copiage utilise des fraises à rayon. On distingue les fraises à rayon de roulement également appelées fraises toriques. Il est ainsi possible d’usiner des formes complexes.

Angle de la fraise

Comme l’arête de coupe principale, l’angle de coupe de l’outil de fraisage se trouve sur le pourtour. En fonction des matériaux à usiner, l’angle de coupe est compris entre moins 15 et plus 25 degrés. Les outils à angle de coupe positif coupent le matériau avec une coupe douce et créent un copeau fluide. Les outils présentant un angle de coupe négatif se caractérisent par une coupe raclante. Les grands angles de coupe de 10 à 25 degrés produisent une arête de coupe affûtée et conviennent au fraisage de matériaux très tendres et collants. L’angle de dégagement est réalisé de deux façons différentes : Avec un détalonnage radial, il produit un comportement de coupe très silencieux et une arête de coupe stable, se prêtant ainsi, par exemple, à l’usinage d’aciers inoxydables et résistants à la chaleur. L’angle de dégagement avec affûtage des facettes produit une découpe allant de profilées à acérée.

Les outils de fraisage sont également conçus avec différents angles d’hélice, de zéro à 55 degrés. Plus l’angle d’hélice est petit, moins il y a de points de contact entre l’outil et la pièce à usiner. Les outils avec un angle d’hélice plus petit n’atteignent donc qu’une faible stabilité de fonctionnement et se prêtent plutôt à l’ébauche. Les outils présentant un angle d’hélice plus important marquent des points avec une plus grande stabilité de fonctionnement et se prêtent pour la finition.

Vous souhaitez en savoir plus sur le fraisage et les outils de fraisage de Gühring ?

À la Gühring Academy, nous vous transmettons des connaissances approfondies sur l’univers de l’usinage des métaux.

Les unités d’apprentissage en ligne sont préparées de manière pratique et interactive et peuvent être consultées en ligne à tout moment.

Fraisage de contournage et fraisage de surface

En principe, nous distinguons le fraisage périphérique et le fraisage de surface. Lors du fraisage frontal, les arêtes de coupe frontales des outils de fraisage se chargent de l’enlèvement des copeaux. Dans ce cas, l’outil est perpendiculaire au plan d’usinage. Lors du fraisage périphérique, l’axe de l’outil est transversal par rapport à la pièce à usiner. Le mouvement de coupe se produit alors sur la circonférence de l’outil.

En avalant et en opposition

Lors du fraisage en opposition, la fraise tourne à l’opposé du sens d’avance de la pièce à usiner. Il en résulte un copeau s’épaississant, et l’effort augmente fortement entre l’entrée de l’arête de coupe et la sortie. Lors du fraisage en avalant, l’arête de coupe effectue un mouvement rotatif dans le sens d’avance de la pièce à usiner.

De ce fait, la force exercée est maximale à l’entrée de l’arête de coupe. Le fraisage en avalant est à privilégier en raison des durées de vie plus longues et des meilleurs états de surface de la pièce. Ci-dessous, la comparaison entre le fraisage en avalant et en opposition.

Fraisage en avalant

Fraisage en opposition

Fraisage du métal

Les outils de fraisage permettent d’usiner des composants en métal, en plastique et en bois. Les matériaux de coupe et les géométries doivent être adaptés aux matériaux à usiner et au procédé de fabrication afin d’obtenir des résultats optimaux et une longue durée de vie.

Aperçu des outils de fraisage pour métal

Lors de l’usinage des métaux, on distingue les outils de fraisage complet ou les fraises à queue et les porte-outils. Les porte-outils sont des fraises avec des plaquettes de coupe réversibles. Ils peuvent être modifiés en quelques gestes pour un autre type de fraisage. En ce qui concerne les fraises à queue, l’arête de coupe et l’attachement sont manufacturés d’une seule pièce. Chaque outil est conçu pour une tâche spécifique et ne peut donc être utilisé que pour ce type d’opération. Voici un aperçu des types de fraises les plus couramment utilisés :

| Type de fraise | Application |

|---|---|

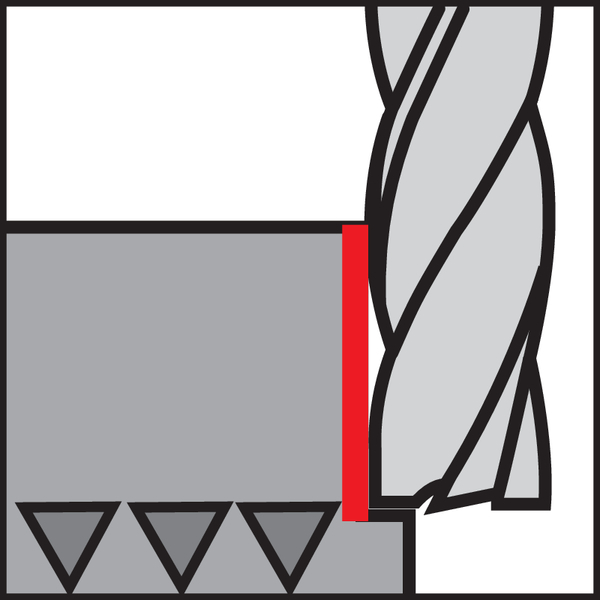

| Fraises en bout et fraiseuse de chant | Le fraisage en bout permet d’usiner deux surfaces en même temps. On obtient ainsi des épaules plates avec de « vrais » angles de 90°. |

| Fraise à surfacer | Les fraises à surfacer permettent de fraiser des surfaces planes, généralement avec un angle de réglage de 45°. |

| Fraise à séparer | Ces outils en forme de disque ont un diamètre particulièrement étroit et sont utilisés pour le tronçonnage précis de pièces à usiner. |

| Fraise à détourer | Les fraises à détourer se prêtent au fraisage de contours 3D complexes avec peu de parcours de fraisage et des voies définies avec précision. |

| Fraise à rainurer | Les fraises à rainurer permettent d’incorporer des rainures et des évidements dans les composants. Les pièces à usiner peuvent être reliées entre elles par des rainures. |

| Fraise à chanfreiner | Une fraise à chanfreiner permet de briser des arêtes sur des pièces à usiner. |

| Fraise pour l’ébauche de dentures | Il s’agit notamment de fraises à cylindres ou de fraises module qui permettent de fabriquer des dentures de tous types. |

| Fraise à fileter | Les fraises à fileter permettent de réaliser des filetages intérieurs et extérieurs précis. |

| Fraise à séparer | Ces fraises coniques permettent de réaliser des affaissements, par exemple pour des têtes de vis avec des angles différents. |

Fraisage CNC : Qu’est-ce que le fraisage CNC ?

Les machines-outils CNC sont principalement utilisées pour le fraisage dans l’industrie métallurgique. Cette technique de commande moderne permet la fabrication automatisée et donc économique de pièces à usiner avec une grande précision. L’usinage exploite la technologie de commande numérique (CNC) et construit d’abord la pièce souhaitée à l’aide d’un programme CAO. Grâce à un système de FAO, ce modèle est ensuite équipé de paramètres comme par ex. la vitesse de rotation, l’avance ou la profondeur de coupe et transporté dans le logiciel CNC. La production en série sur les fraiseuses CNC est particulièrement rentable, car elle permet de réaliser des vitesses de coupe pouvant atteindre 18 000 tours par minute, voire plus de 50 000 tours par minute sur les machines à très haute vitesse.

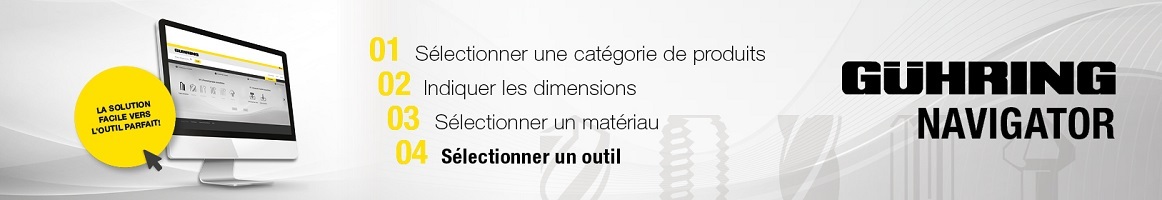

Navigateur

Cheminement vers le produit souhaité : Le navigateur vous guide vers le meilleur outil pour votre cas d’application

Parmi les 100 000 outils Gühring, comment trouver la solution la mieux adaptée à votre cas d’application ? C’est très simple, rapide et confortable – avec notre « Gühring Navigator ». L’outil de recherche de produits à maniement intuitif vous permet d’obtenir la meilleure solution d’outil possible et les paramètres de coupe correspondants.

- Sélectionner le groupe de produits et le cas d’application

- Saisir les dimensions

- Déterminer le matériau et la résistance

- Sélectionner l’outil

Fraise à queue

Définition de la fraise à queue : Qu’est-ce qu’une fraise à queue ?

En ce qui concerne la fraise à queue, la surface de coupe et méplat de serrage sont manufacturés d’une seule pièce. L’attachement intégré est serrée dans le porte-fraise de la machine. La conception de l’attachement de serrage peut être cylindrique ou conique. Les fraises à queue existent dans de nombreuses formes différentes et se prêtent à la fabrication de fentes, de rainures, de poches, d’évidements, de matrices et de formes creuses. Dans le domaine des fraises à queue, Gühring propose différents produits comme par ex. les fraises d’ébauche et de finition.

Désignation de la fraise à queue

Les fraises à queue cylindrique sont définies dans la norme ISO DIN 844. La norme contient des indications sur les dimensions, les matériaux de coupe, les versions et le marquage des outils. La norme DIN 845 définit les exigences pour les fraises à queue avec attachement en cône morse.

Fraise à queue en carbure

Les fraises pour l’usinage des métaux peuvent être fabriquées dans différents matériaux de coupe. L’acier rapide (HSS) et le carbure monobloc (VHM) sont des aciers ordinaires.

Les fraises universelles ou les fraises haute performance en carbure monobloc sont utilisées sur les machines CNC modernes. Elles se prêtent tout particulièrement pour les productions en série. Les vitesses d’usinage élevées les rendent très performantes. En outre, elles atteignent des longues durées de vie ainsi que des profondeurs et largeurs de coupe élevées. Elles se distinguent donc globalement par une rentabilité élevée. Les inconvénients des fraises en carbure monobloc résident dans le prix d’achat plus élevé. En outre, elles ne se prêtent pas aux procédés de fabrication dans lesquels les conditions de la machine sont instables.

Fraise à queue HSS

Fraise à queue pour aluminium

Pourquoi les fraises à queue sont-elles à dents hélicoïdales ?

Dans la plupart des cas, on utilise pour l’usinage des métaux des fraises à queue dont les rainures sont agencées en spirale. Cela présente plusieurs avantages : Les dents hélicoïdales assurent une coupe uniforme, une force de coupe uniforme et un fonctionnement plus silencieux de la machine. En outre, les copeaux sont évacués latéralement et ne pénètrent pas dans le perçage.

Vue d’ensemble du diamètre de la fraise à queue

Fraise à queue 2 mm

Gühring propose des fraises à queue en carbure monobloc à quatre arêtes de coupe avec un diamètre nominal de 2 mm. Différents revêtements sont alors possibles. Les micro-fraises sont disponibles de 0,3 à 3,2 mm.

Fraise à queue 6 mm

Une nouveauté en matière d’outils est la fraise à queue Gühring en carbure monobloc de 6 mm de diamètre avec revêtement AlCrN.

Fraise à queue 12 mm

Les grands diamètres sont principalement utilisés pour le fraisage haute performance, car ils permettent d’atteindre des volumes d’enlèvement de copeaux plus élevés. Gühring propose des fraises à queue en carbure monobloc avec des diamètres de 12 à 32 mm.

Fraise à queue extra-longue

Pour les usinages nécessitant des fraises extra longues, Gühring propose la série de fraises à queue XL. Celles-ci ont une longueur totale allant jusqu’à 150 mm.

Kit de fraises à queue

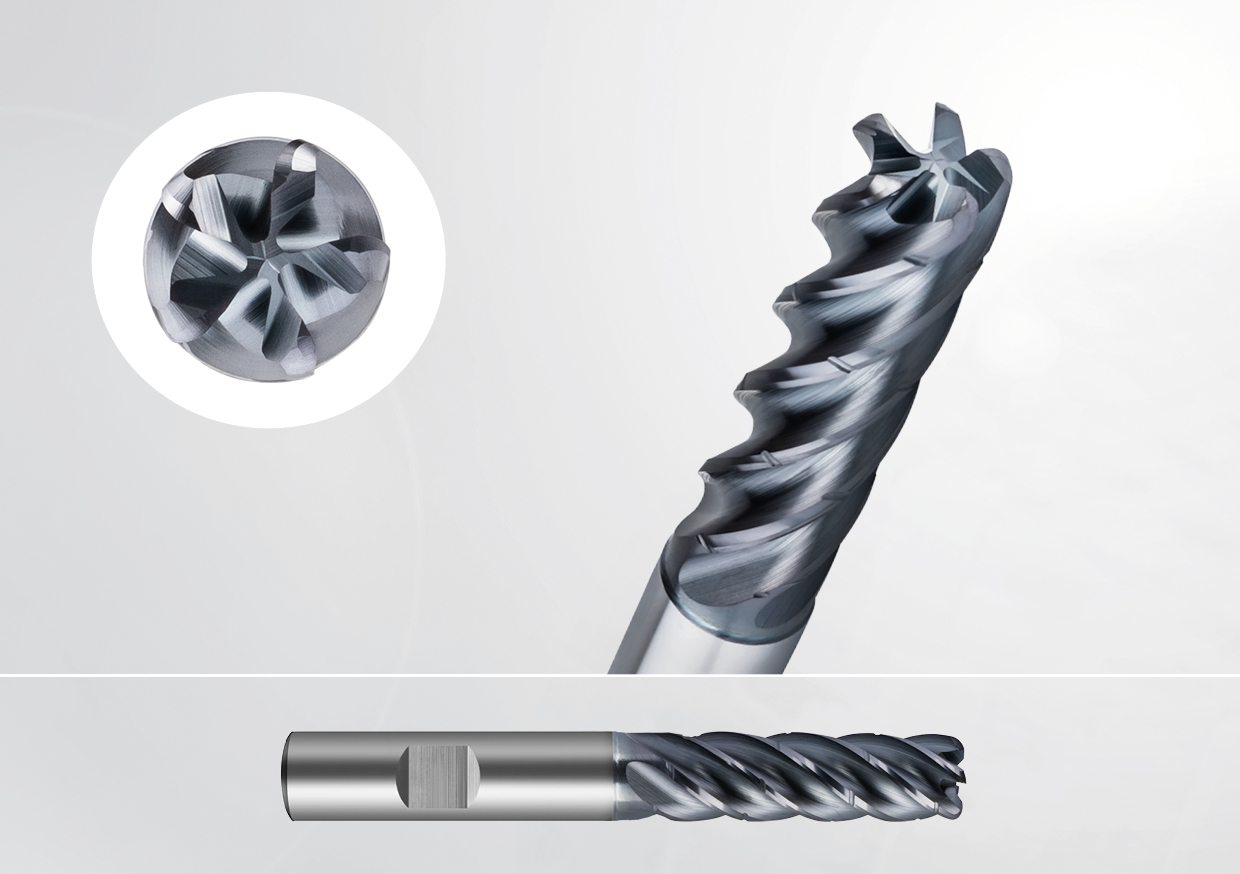

Nos produits phares : les fraises en carbure monobloc

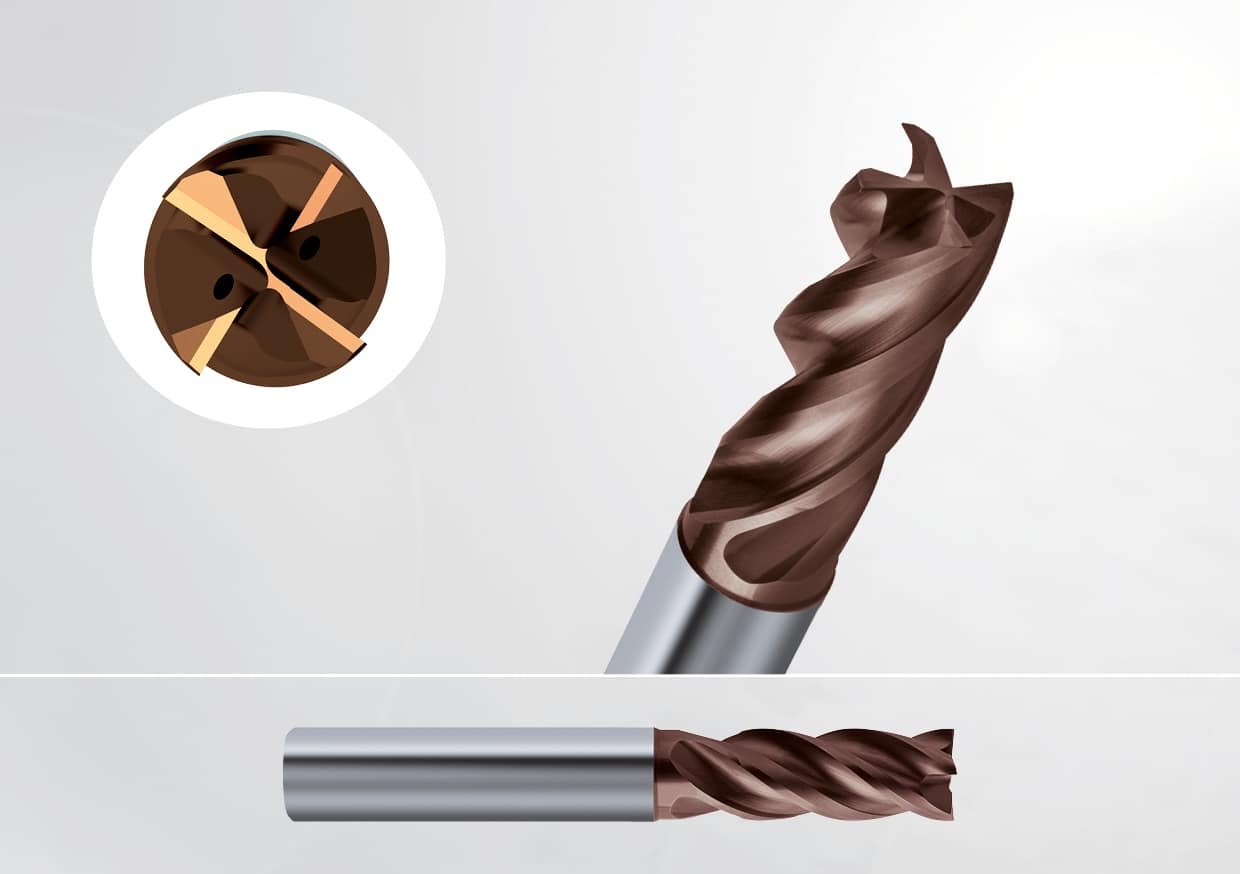

Fraise en carbure monobloc RF 100 U

L’acier, la fonte et l’acier trempé avec des résistances à la traction jusqu’à 1 400 N/mm² ne posent aucun problème pour la RF 100 U. Grâce à son angle d’hélice inégal, l’arête de coupe Ratio 3 réalise une coupe particulièrement légère, même avec de grandes vitesses d’approche.

Vos avantages avec la RF 100 U :

- Optimisation de tous les paramètres d’outil pour des avancements extrêmes et un taux d’enlèvement de copeaux impressionnant

- Accroissement maximal des performances grâce à une finition haut de gamme en interne

- Raccourcissement de la durée de cycle dans la fabrication en série, même lors de matériaux difficiles à usiner

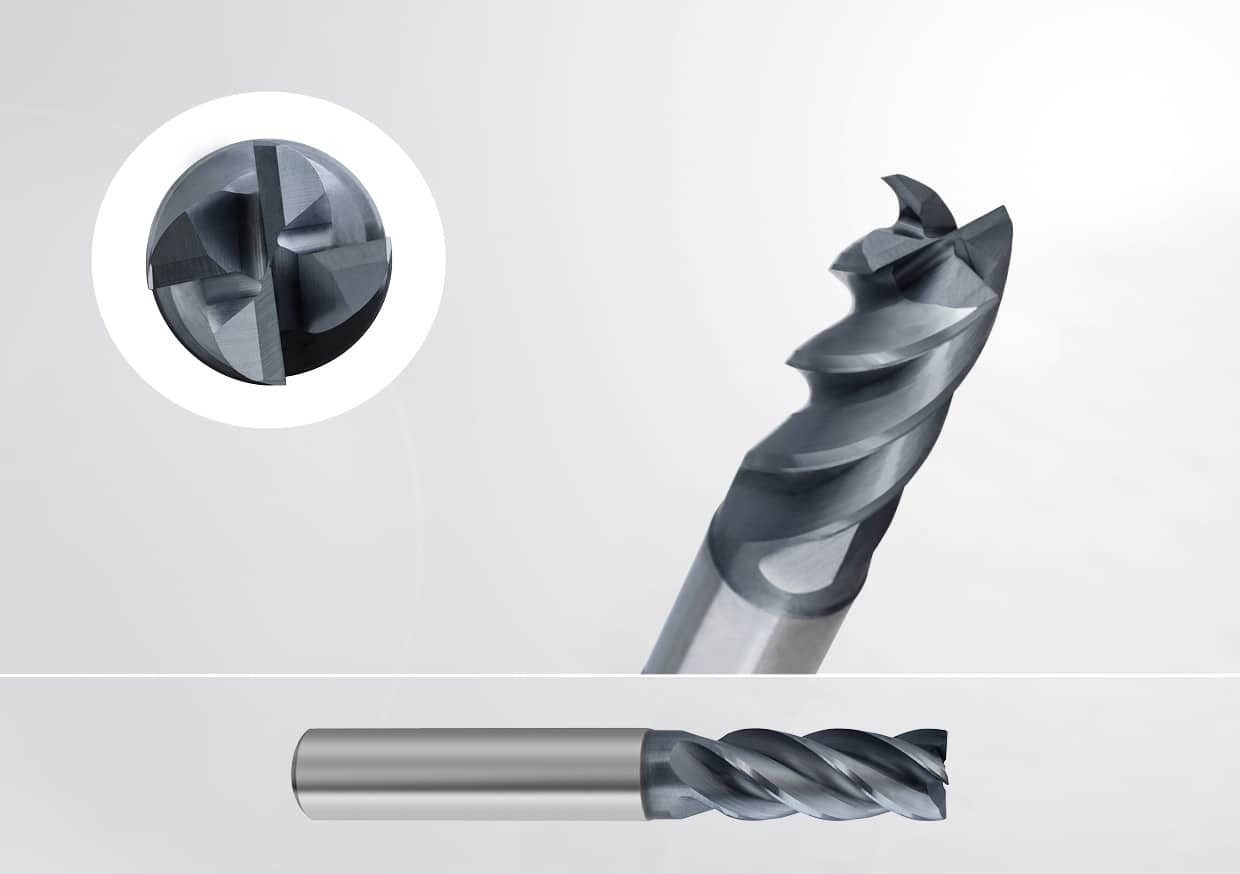

Fraise en carbure monobloc RF 100 Diver

La RF 100 Diver s’est imposée auprès des clients ayant un grand besoin de flexibilité, car elle est polyvalente puisque elle peut effectuer jusqu’à cinq opérations. L’outil est doté d’un système d’alimentation en produit de refroidissement innovant qui refroidit et protège parfaitement la partie frontale ainsi que l’ensemble de la forme pendant le perçage et l’immersion.

Vos avantages avec la RF 100 Diver :

- des durées de vie jusqu’à 40 % plus longues grâce à une technique de refroidissement innovante

- pour tous les matériaux, tout particulièrement les matériaux collants, inoxydables et résistants à la chaleur

- grain ultrafin spécial pour une efficacité et une stabilité d’outil maximale

En savoir plus : RF 100 Diver

RF 100 Sharp dans la boutique en ligne

Fraise en carbure monobloc RF 100 Sharp

La RF 100 Sharp résout tous ces problèmes : bourrage de copeaux lors du fraisage de matériaux souples et résistants, conditions de machine difficiles, vitesses de coupe lentes. La fraise en carbure monobloc vous permet d’atteindre des vitesses de coupe et des taux d’enlèvement de copeaux extrêmement élevés.

Vos avantages avec la RF 100 Sharp :

- performances élevées avec de matériaux souples et résistants et de matériaux fortement alliés

- Réduction de la pression de coupe et des forces d’enlèvement de copeaux

- haute protection contre l’usure grâce à la couche AlCrN

En savoir plus : RF 100 Sharp

RF 100 Sharp dans la boutique en ligne

Fraise en carbure monobloc RF 100 Speed

La RF 100 Speed est la fraise ratio la plus rapide de notre gamme. En particulier lors de l’usinage de matériaux très résistants, la fraise en carbure monobloc permet d’obtenir des taux d’enlèvement de copeaux élevés avec une sécurité de processus stable.

Vos avantages avec la RF 100 Speed

- Hautes performance en fraisage d’ébauche, même lorsque les profondeurs de passes sont élevées

- Fonctionnement très silencieux avec un taux d’enlèvement de copeaux impressionnant

- Fraisage GTC universel dans les types d’acier et de fonte les plus divers, les aciers inoxydables et les alliages spéciaux

En savoir plus : RF 100 Speed

RF 100 Sharp dans la boutique en ligne

Fraise d’ébauche

Les fraisages d’ébauche utilisent généralement des fraises à queue avec profilé d’ébauche. Une largeur et une profondeur de passe élevées doivent permettre d’enlever une grande quantité de matière le plus rapidement possible. Cette pré-usinage grossier crée une surface rugueuse sur laquelle les traces d’usinage sont visibles. En règle générale, l’usinage de précision de la pièce à usiner est ensuite effectuée. Pour en savoir plus sur nos fraises d’ébauche.

La fraise d’ébauche par rapport à la fraise de finition

La finition fait souvent suite à l’ébauche dans le but d’améliorer la finition de surface ainsi que la précision de dimension et de forme. Lors de cette opération de fraisage, les quantités de matières enlevées de la pièce à usiner sont généralement plus faibles, généralement de l’ordre de quelques centièmes de millimètres. L’exécution de la coupe avec la fraise de finition produit des copeaux plus grands qui doivent être éliminés de la zone de travail avec de l’air comprimé ou du lubrifiant réfrigérant. De plus, une fraise à queue avec profilé d’ébauche génère moins de force de coupe que la fraise de finition à arête de coupe plate et nécessite donc moins de puissance motrice. Les fraises de finition développent leur potentiel, notamment lors d’usinages sans vibrations, sur des machines stables et puissantes avec un volume d’enlèvement de copeaux maximal, un court dégagement et un bon refroidissement. En revanche, les outils à profilé d’ébauche fonctionnent également lors d’opérations soumises aux vibrations.

Fraise d’ébauche pour métal

Les fraises d’ébauche pour l’usinage des métaux sont soumises à de fortes contraintes mécaniques. C’est pourquoi il est impératif d’utiliser dans cette zone un matériau de coupe de haute qualité présentant une ténacité et une résistance élevée aux variations rapides de température.

Fraise d’ébauche HSS

Fraise d’ébauche pour aluminium

Fraise à chanfreiner

Fraise à chanfreiner pour métal

Le choix de la fraise dépend entre autres du matériau à usiner. Gühring a une nouvelle fraise à chanfreiner pour l’usinage des métaux : SpyroTec. L’outil en carbure monobloc permet un fraisage efficace grâce à sa géométrie de coupe hélicoïdale et à son revêtement TiAIN.

Pour en savoir plus sur la fraise à chanfreiner SpyroTec.

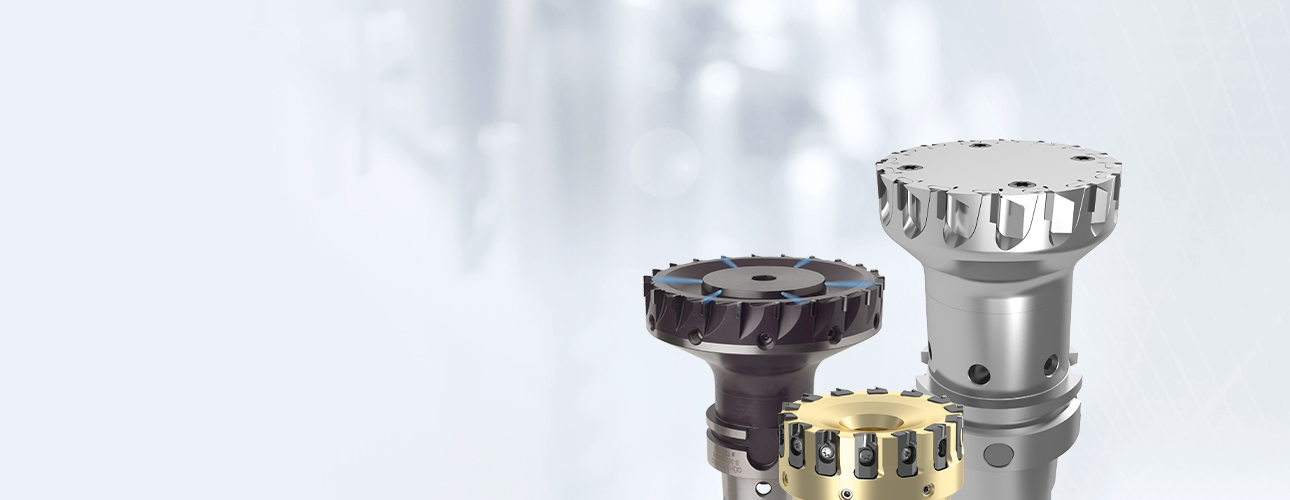

Milling heads

A milling head (also known as cutter head) is a milling tool with interchangeable inserts. Milling heads consist of a base tool with a machine interface and a cutting edge holder.

Milling heads metal

In metalworking, milling heads are mainly used for face milling and have four to 50 cutting edges. In older milling heads, the soldered cutting edges are made of carbide, modern ones have interchangeable inserts, usually made of carbide. Gühring also offers various milling cutters with cutting edges made of PCD, which enable even more efficient face milling.

Milling head types

A distinction is made between different types of milling heads:

A face milling head with an angle of adjustment between 45° and 90° is used to machine surfaces. A corner milling head is used for face-peripheral milling and has an adjustment angle of 90°. Round cutting inserts are usually used in form milling heads, which make free-form milling or copy milling possible. Helical milling cutters are suitable for milling with extremely high cutting depths, which is why their interchangeable inserts are arranged one above the other and offset. Milling heads are also differentiated according to the number of interchangeable inserts that can be used and the different requirements for long or short-chipping material.

Aligning the milling head (adjusting the cutting edges)

For more flexibility in machining, Gühring offers PCD face milling heads that can be individually aligned to different machining operations. This is made possible by axially adjustable PCD cutting edges. Thanks to the integrated adjustment screws, the cutting edge axial runout of these milling cutters can be adjusted to the exact μm. These can be balanced using balancing screws for particularly smooth running at high speeds.

ÉLÉMENTS DE SERRAGE

La précision est un état d’esprit

OUTILS D'ALÉSAGE

Un alésage parfait dans tous les diamètres

OUTILS DE CHANFREINAGE ET D'ÉBAVURAGE

Un ébavurage rapide, propre et entièrement automatisé

Rainurage

Rainurage Ébauche

Ébauche  Finition

Finition Rampage

Rampage Hélix

Hélix Perçage

Perçage Copiage

Copiage