Herramientas de fresado

El fresado es uno de los métodos de fabricación más versátiles en el mecanizado de metales. De este modo, se crean componentes precisos y complejos que se utilizan en muchos ámbitos. Dependiendo de la aplicación, Gühring ofrece herramientas de fresado adecuadas para el mecanizado de diferentes materiales. La gama de productos abarca desde el uso general hasta el especializado, desde las fresas de desbaste convencionales hasta las estrategias HPC/HSC modernas, como el fresado trocoidal dinámico (GTC) o el iMachining (SolidCAM). Además, se utilizan diferentes materiales de corte para las fresas.

Ir a nuestros productos destacados

Conceptos básicos de fresado

Definición de fresado

El fresado es un proceso de fabricación por corte con filos geométricos y un corte interrumpido. El objetivo del fresado es la fabricación de piezas definidas. Las herramientas de fresado tienen uno o varios filos de corte y permiten el mecanizado vertical, horizontal y oblicuo de los materiales en relación con el eje de rotación.

¿Cómo funciona el fresado?

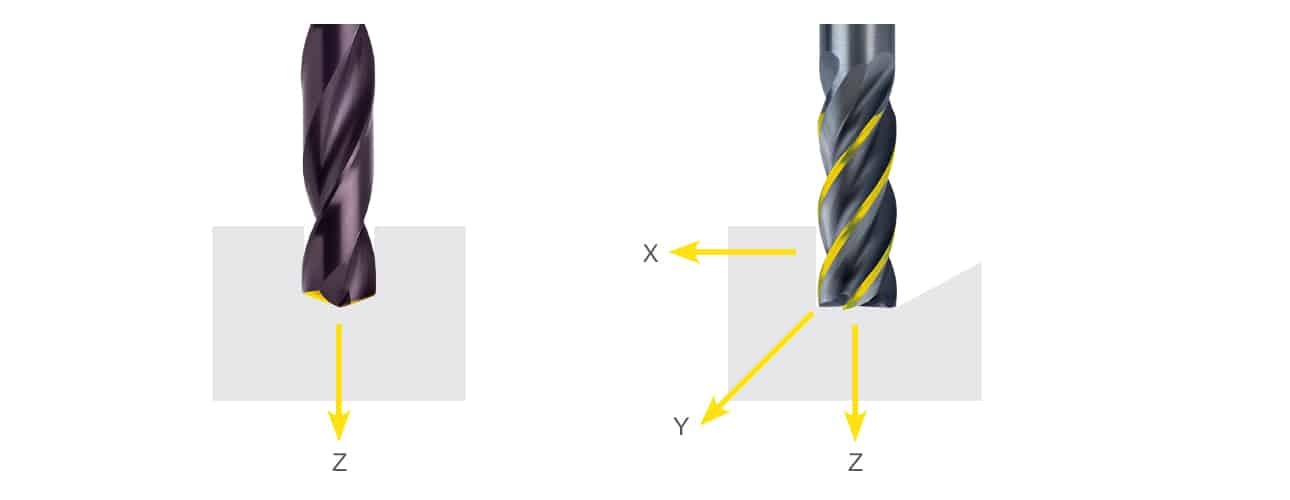

Una fresa elimina de manera continua material de una pieza en bruto en forma de virutas. A diferencia de la broca, que solo corta por la punta (filo principal), la fresa corta por el perímetro, el filo principal, el filo secundario y la frente. Esto permite a la fresa mecanizar materiales simultáneamente en diferentes direcciones, también conocidas como ejes. Durante la extracción de virutas, las herramientas giran sobre su propio eje a alta velocidad y se mueven al mismo tiempo según el contorno que se va a producir. La forma de la pieza resulta, por tanto, del ancho de aproximación (ae) y de la profundidad de aproximación (ap).

Estrategias de fresado

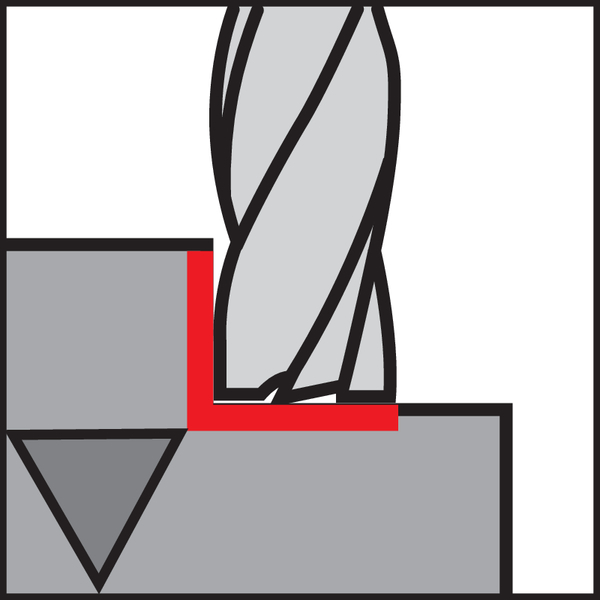

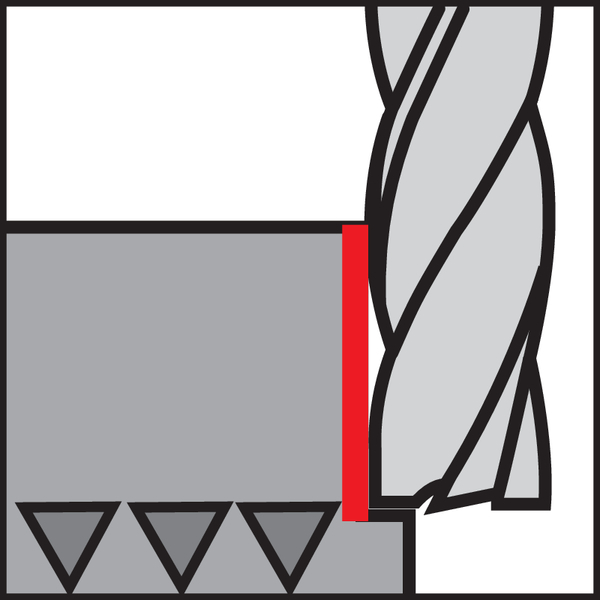

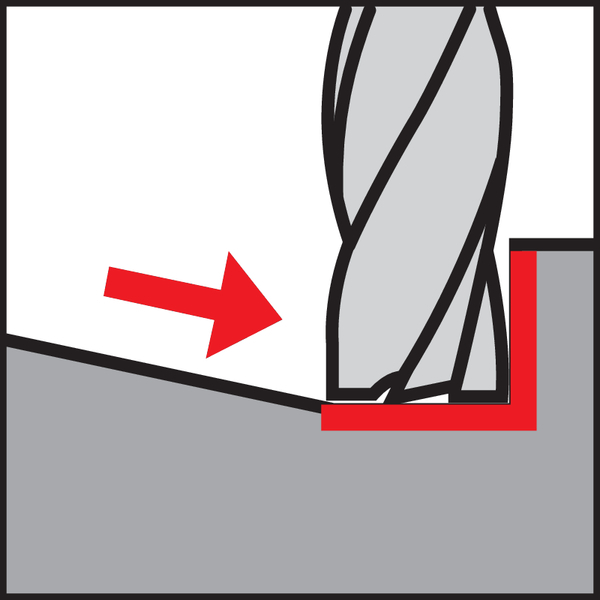

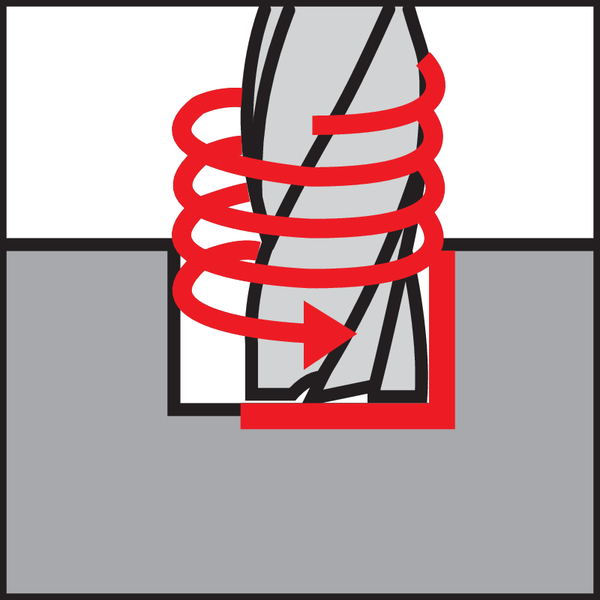

Se distinguen las siguientes aplicaciones para fresas:

Las ranuras sirven para crear hendiduras alargadas que, a elección, pueden atravesar el material como agujero oblongo o no atravesarlo por completo a modo, p. ej., de chavetero. Este fresado es especialmente exigente, ya que las herramientas están completamente rodeadas por el material a 180 grados.

La fresa de desbaste corta la mayor cantidad posible de material de la pieza en el menor tiempo posible con grandes aproximaciones. Esto produce una superficie rugosa.

Durante el acabado, se consigue una buena superficie, unas dimensiones precisas y un ángulo exacto con pequeñas aproximaciones.

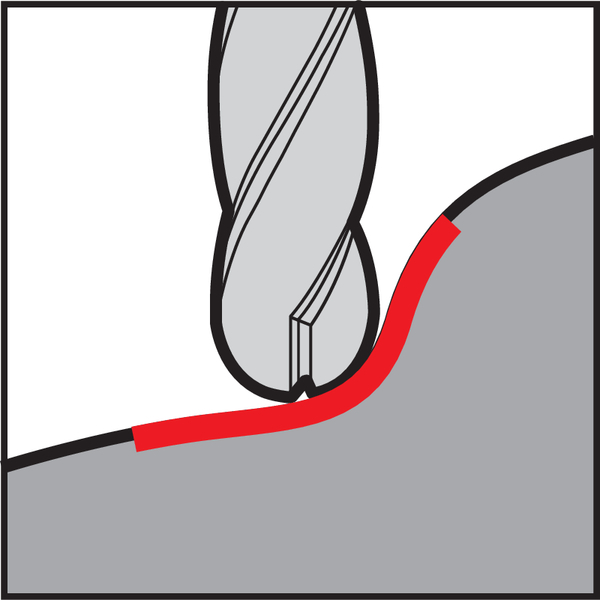

Durante las rampas, la fresa se sumerge de forma oblicua en los materiales. A continuación, se fresan ranuras, cavidades u otras formas del componente. Esta estrategia de inmersión crea cavidades alargadas.

Durante la inmersión helicoidal, las herramientas se mueven en espiral hacia el componente. Se crea una cavidad circular más grande que el diámetro de la herramienta.

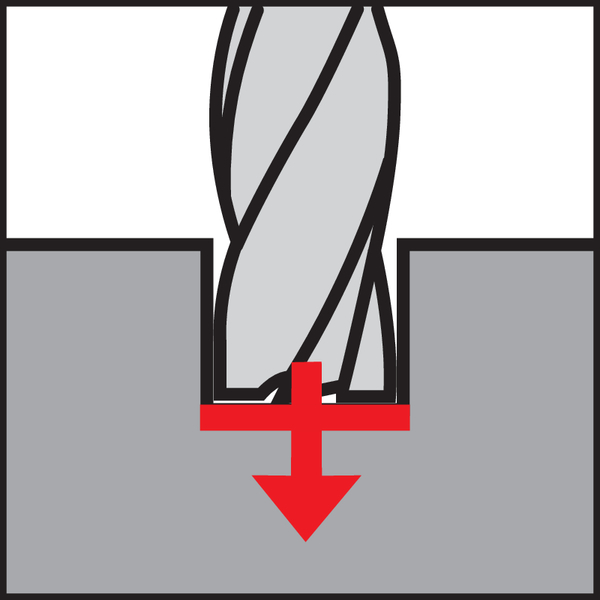

Durante el taladrado, la fresa se introduce en el material como si fuera una broca.

En el fresado de copia se utilizan fresas esféricas. Se distingue entre fresas esféricas completas y fresas esféricas angulares, también conocidas como fresas tóricas. De este modo, se pueden mecanizar formas complejas.

Ángulo de la fresa

Al igual que el filo principal, el ángulo de desprendimiento de la herramienta de fresado también se encuentra en el perímetro. Dependiendo de los materiales que se vayan a mecanizar, el ángulo de desprendimiento oscila entre -15 grados y +25 grados. Las herramientas con un ángulo de desprendimiento positivo cortan el material con un corte suave y generan una viruta fluida. Las herramientas con un ángulo de desprendimiento negativo se caracterizan por un corte abrasivo. Los grandes ángulos de desprendimiento de 10 a 25 grados crean un filo de corte afilado y son adecuados para el fresado de materiales muy blandos y adhesivos. El ángulo de desprendimiento se fabrica en dos variantes: Con el afilado posterior radial, que genera un comportamiento de corte muy silencioso y un filo de corte estable, por lo que es adecuado, por ejemplo, para el mecanizado de aceros inoxidables y resistentes al calor. El ángulo libre con rectificado de facetas crea un comportamiento de corte de fino a agresivo.

Las herramientas de fresado también están fabricadas con diferentes ángulos de hélice, de 0 a 55 grados. Cuanto menor sea el ángulo de hélice, menos puntos de contacto habrá entre la herramienta y la pieza. Por lo tanto, las herramientas con un ángulo de hélice menor tienen un funcionamiento suave y son más adecuadas para el desbaste. Las herramientas con un ángulo de hélice mayor marcan con una mayor suavidad de marcha y se utilizan para el acabado.

¿Desea obtener más información sobre el fresado y las herramientas de fresado de Gühring?

En la Gühring Academy le proporcionamos amplios conocimientos del mundo del mecanizado de metales.

Las unidades de aprendizaje en línea están preparadas de forma práctica e interactiva y se pueden consultar en línea las 24 horas del día.

Fresado frontal y fresado periférico

En principio, diferenciamos entre fresado periférico y fresado frontal. En el fresado frontal, los filos frontales de las herramientas de fresado son responsables de la extracción de virutas. En este caso, la herramienta está perpendicular al plano de mecanizado. En el fresado periférico, el eje de la herramienta está perpendicular a la pieza. De este modo, el movimiento de corte tiene lugar en el perímetro de la herramienta.

Marcha sincrónica y contrarrotación

En el fresado de contrarrotación, la fresa gira en la dirección de avance de la pieza. De este modo, se genera una viruta más gruesa y la fuerza requerida aumenta considerablemente desde la entrada del filo hasta la salida. En el corte descendente, el corte realiza un movimiento giratorio en la dirección de avance de la pieza.

De este modo, la fuerza aplicada a la entrada del filo es máxima. El fresado sincrónico es preferible debido a la mayor vida útil y a las mejores superficies resultantes del componente. A continuación, comparamos directamente el fresado frontal y el fresado de contrarrotación.

Fresado frontal

Fresado de contrarrotación

Fresado de metal

Las herramientas de fresado permiten mecanizar componentes de metal, plástico y madera. Los materiales de corte y las geometrías deben estar adaptados a los materiales que se van a mecanizar y al proceso de fabricación para lograr unos resultados óptimos y una larga vida útil.

Resumen de las herramientas de fresado de metal

En el mecanizado de metales se distingue entre herramientas de fresado integral, fresas de vástago y herramientas portantes. Las herramientas portantes son fresas con plaquitas de corte. Se pueden adaptar con pocas maniobras a otro mecanizado de fresado. En el caso de las fresas, el filo y el vástago están formados por una sola pieza. Cada herramienta está diseñada para una tarea específica y, por lo tanto, solo se puede utilizar para dicho proceso específico. Este es un resumen de los tipos de fresas más utilizados:

| Tipo de fresa | Aplicación |

|---|---|

| Fresa angular y fresa de cantos | En el fresado angular, se pueden mecanizar dos superficies al mismo tiempo. De este modo, se crean hombros planos con ángulos «reales» de 90°. |

| Fresa frontal | Las fresas frontales se utilizan para fresar superficies planas, normalmente con un ángulo de ajuste de 45°. |

| Fresa de separación | Estas herramientas en forma de disco tienen un diámetro especialmente estrecho y se utilizan para cortar piezas con precisión dimensional. |

| Fresa de contorno | Las fresas de contorno son adecuadas para el fresado de contornos 3D complejos con pocas trayectorias de fresado y trayectorias definidas con precisión. |

| Fresas de ranurado | Con las fresas de ranurado se realizan ranuras y huecos en los componentes. Las ranuras permiten unir entre sí distintas piezas. |

| Fresa de biselado | Con una fresa de biselado se pueden romper los cantos de las piezas. |

| Fresa de engranajes | Esto incluye fresadoras de rodillo o fresadoras dentadas para producir todo tipo de engranajes. |

| Fresa de roscar | Con las fresas de roscado se fabrican roscas interiores y exteriores de dimensiones estables. |

| Fresa de avellanado | Estas fresas cónicas permiten realizar rebajes, por ejemplo, para cabezas de tornillos con diferentes ángulos. |

Fresado CNC: ¿Qué es el fresado CNC?

Las máquinas-herramienta CNC se utilizan sobre todo en la industria del procesamiento de metales para el fresado. Esta moderna tecnología de control permite la fabricación automatizada y, por lo tanto, rentable de piezas con gran precisión. El operario de mecanizado utiliza la tecnología de control numérico computarizado (CNC) y, en primer lugar, construye la pieza deseada con un programa CAD. A través de un sistema CAM, este modelo se equipa con parámetros como la velocidad de rotación, el avance o la profundidad de corte, y se transfiere al software CNC. La producción en serie en máquinas de fresado CNC es especialmente rentable, ya que permite alcanzar velocidades de corte de hasta 18 000 revoluciones por minuto, mientras que en máquinas de alta velocidad se pueden alcanzar incluso más de 50 000 revoluciones por minuto.

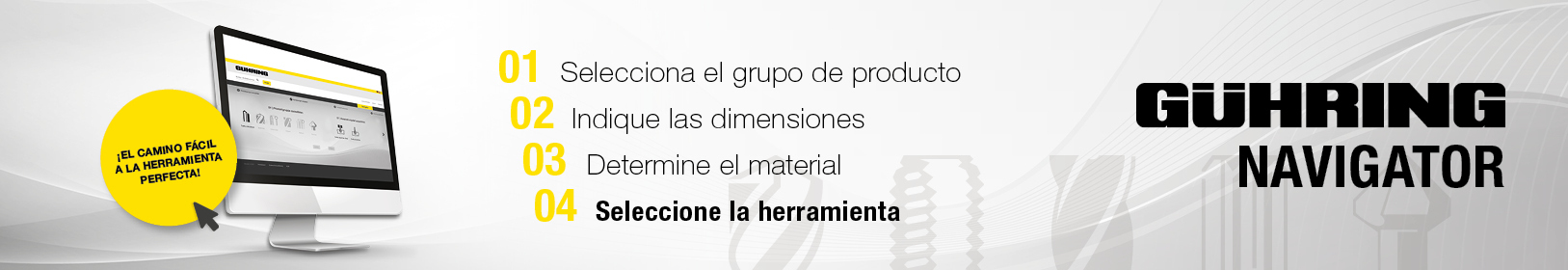

Navegador

Su camino hacia el producto deseado: el navegador le guía hasta la mejor herramienta según su caso de aplicación

¿Cómo puede encontrar la solución adecuada para su aplicación específica entre las 100 000 herramientas de Gühring? De manera muy fácil, rápida y cómoda: con nuestro «Gühring Navigator». El intuitivo buscador de productos le guía hasta dar con la mejor solución de herramienta posible y las condiciones de corte correspondientes.

- Seleccionar grupo de productos y caso de aplicación

- Introducir dimensiones

- Determinar el material y la resistencia

- Seleccionar herramienta

Fresa de punta

Definición de fresa de vástago: ¿Qué es una fresa de vástago?

En el caso de una fresa, la superficie de corte y la superficie de sujeción están formadas por una sola pieza. El vástago integrado se fija en el alojamiento de la fresa de la máquina. El diseño del vástago de sujeción puede ser cilíndrico o cónico. Las fresas están disponibles en muchos diseños diferentes y son adecuadas para la fabricación de surcos, ranuras, cavidades, huecos, moldes y formas huecas. En el ámbito de las fresas, Gühring ofrece diferentes productos, como fresas de desbaste y fresas de acabado.

Denominación de la fresa de vástago

Las fresas con vástago cilíndrico se definen en la norma ISO DIN 844. La norma contiene datos sobre las dimensiones, los materiales de corte, los diseños y la identificación de las herramientas. La norma DIN 845 especifica los requisitos para las fresas cónicas Morse.

Fresas de vástago de metal duro

Las fresas de vástago para el mecanizado de metales pueden estar fabricadas con diferentes materiales de corte. Normalmente son acero rápido (HSS) y metal duro integral (VHM).

Las fresas universales o las fresas de alto rendimiento de metal duro integral se utilizan en máquinas CNC modernas. Son especialmente adecuadas para la producción en serie. Las altas velocidades de mecanizado hacen que sean muy potentes. Además, ofrecen una larga vida útil, así como grandes profundidades y anchuras de corte. De este modo, se distinguen en general por su elevada rentabilidad. Las desventajas de las fresas de metal duro macizo son su mayor precio de adquisición. Además, no son adecuadas para procesos de fabricación con condiciones inestables de la máquina.

Fresa de vástago de acero rápido

Fresa de vástago de aluminio

¿Por qué las fresas de vástago tienen un dentado helicoidal?

En la mayoría de los casos, para el mecanizado de metales se utilizan fresas de vástago con ranuras dispuestas en forma de espiral. Esto presenta varias ventajas: El dentado helicoidal proporciona un corte uniforme, una fuerza de corte uniforme y un funcionamiento más suave de la máquina. Además, las virutas se retiran lateralmente y no se introducen en el orificio.

Resumen del diámetro de la fresa de vástago

La gama de Gühring incluye muchas dimensiones de fresas comunes como, por ejemplo:

Fresa de vástago de 2 mm

Gühring ofrece fresas de vástago de metal duro integral de cuatro filos con un diámetro nominal de 2 mm. Para ello, se pueden aplicar diferentes recubrimientos.

Las microfresas están disponibles en 0,3-3,2 mm.

Fresa de vástago de 6 mm

Una novedad de la herramienta es la fresa de vástago Gühring de metal duro integral de 6 mm de diámetro con recubrimiento de AlCrN.

Fresa de vástago de 6 mm

Los grandes diámetros se utilizan principalmente para el fresado de alto rendimiento, ya que permiten alcanzar mayores volúmenes de mecanizado. Gühring ofrece fresas de vástago de metal duro macizo con diámetros de 12 a 32 mm.

Fresa de vástago extralarga

Para mecanizados que requieren fresas extralargas, Gühring ofrece la serie de fresas de vástago XL. Estas tienen una longitud total de hasta 150 mm.

Juego de fresas de punta

Nuestros productos más destacados de las fresas de vástago de metal duro integral

Fresa de metal duro integral RF 100 U

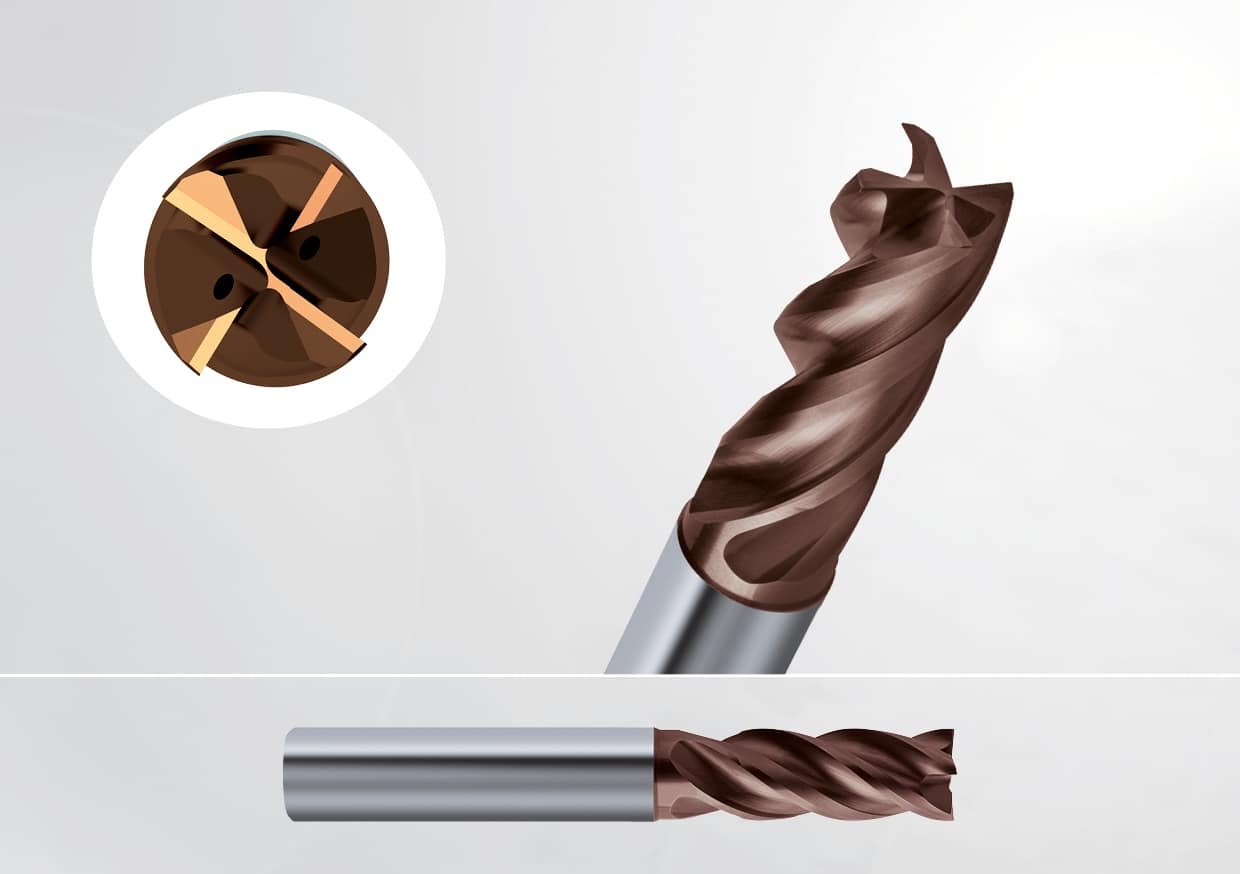

El acero, la fundición y el acero endurecido con tensiones de rotura de hasta 1400 N/mm² no suponen ningún problema para la RF 100 U. Gracias a su ángulo de hélice desigual, la Ratio-3-Shneider produce un corte especialmente ligero incluso con grandes aproximaciones.

Ventajas de RF 100 U:

- Optimización de todos los parámetros de herramienta para avances extremos y una enorme capacidad de extracción de virutas

- Máximo rendimiento gracias al acabado interno superior

- Reducción del tiempo de ciclo en la producción en serie incluso en materiales difíciles de mecanizar

Fresa de vástago de metal duro integral RF 100 Diver

La RF 100 Diver se ha establecido para clientes con una elevada demanda de flexibilidad, dado que se ocupa de cinco operaciones a la vez. La herramienta cuenta con un innovador suministro de refrigerante que refrigera y protege a la perfección tanto la geometría frontal como la periférica durante la perforación y la inmersión.

Ventajas de la RF 100 Diver:

- Vida útil hasta un 40 % más larga gracias a la innovadora tecnología de refrigeración

- Para todos los materiales, materiales especialmente pegajosos, inoxidables y resistentes al calor

- Grano ultrafino especial para la máxima eficiencia y estabilidad de la herramienta

Más información: RF 100 Diver

RF 100 Diver en la tienda online

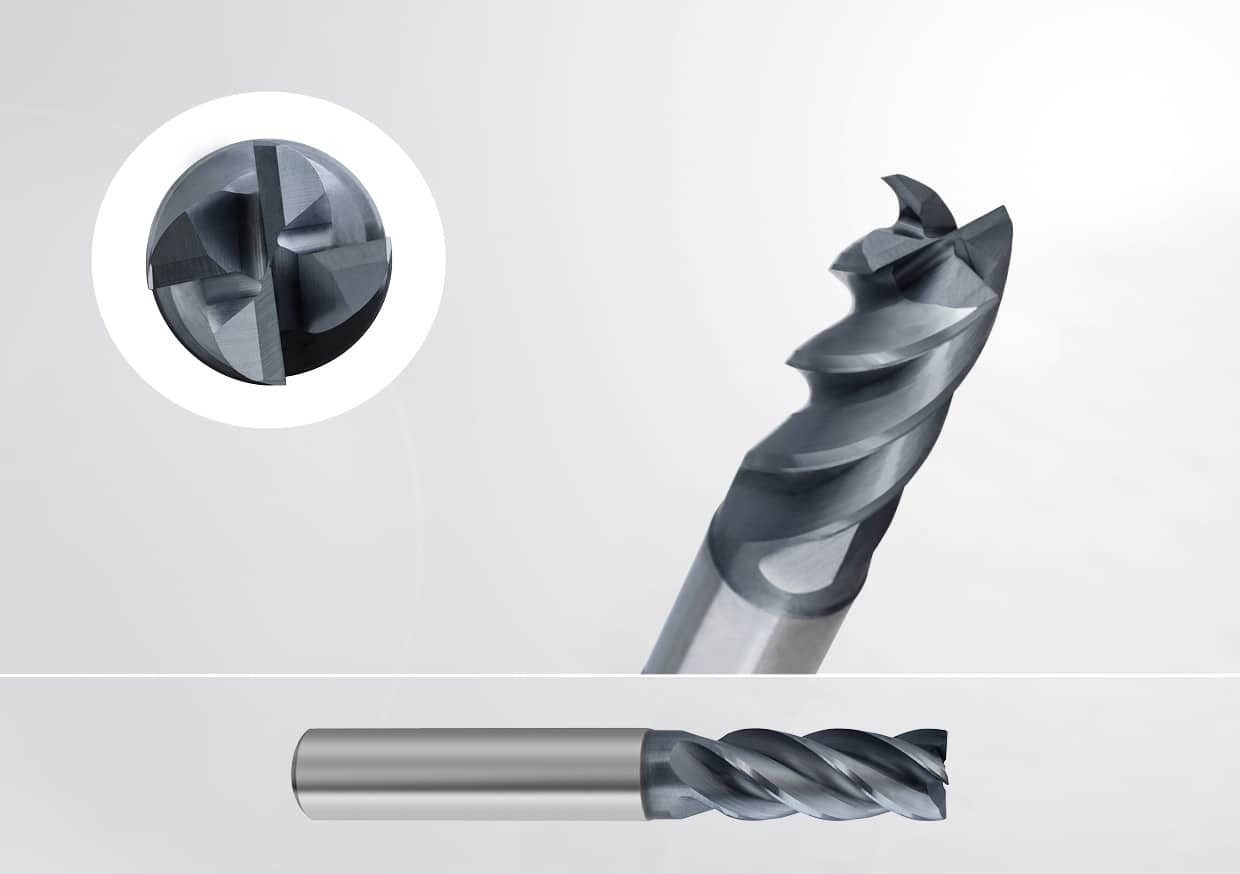

Fresa de vástago de metal duro integral RF 100 Sharp

La RF 100 Sharp resuelve el atasco de virutas durante el fresado de materiales blandos y duros, condiciones difíciles de la máquina y velocidades de corte lentas. Con la fresa de metal duro integral se pueden alcanzar velocidades de corte y volumen de extracción de virutas extremadamente altos.

Ventajas de RF 100 Sharp:

- Potente en materiales blandos y de alta aleación

- Reducción de la presión de corte y las fuerzas de corte

- Alta protección contra el desgaste gracias a la capa de AlCrN

Más información: RF 100 Sharp

RF 100 Sharp en la tienda online

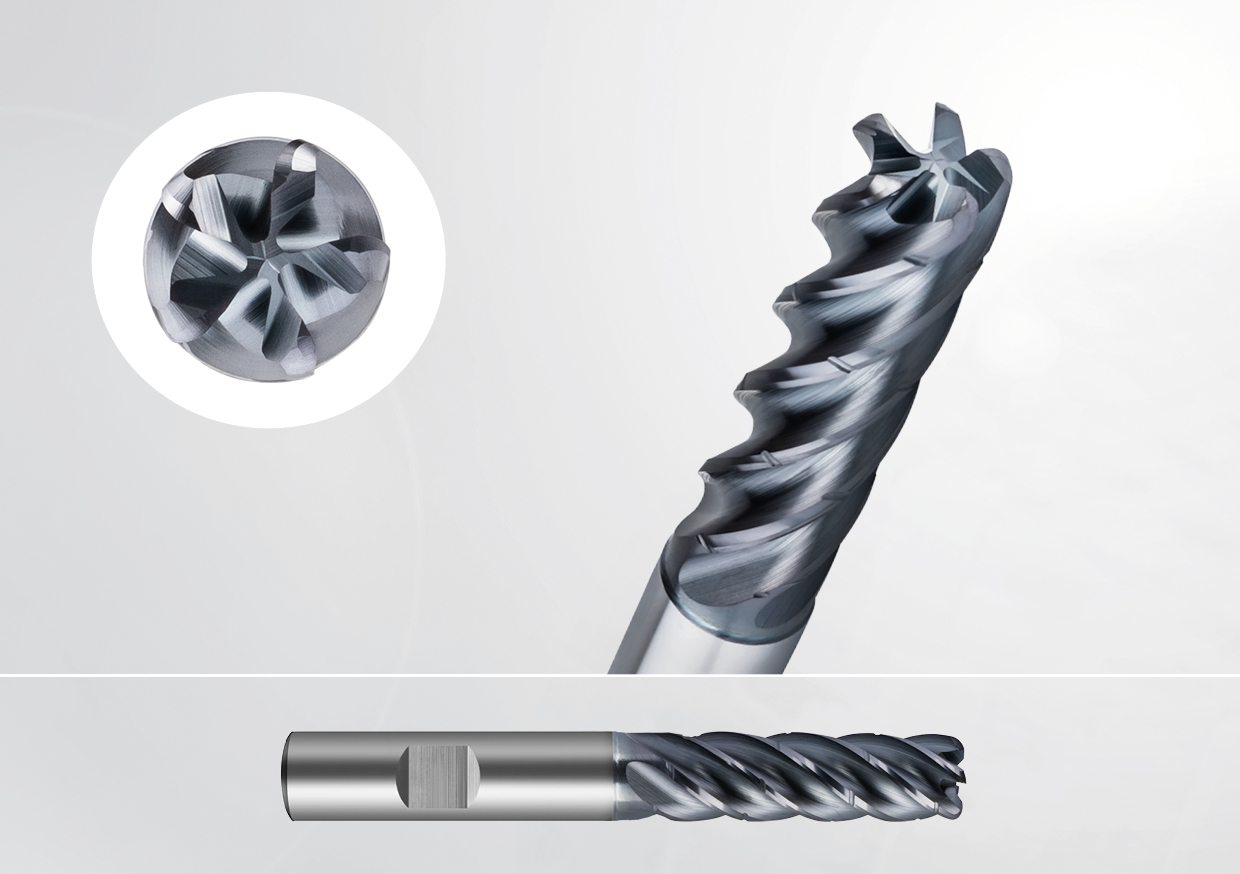

Fresa de metal duro integral RF 100 Speed

La RF 100 Speed es la fresa de relación más rápida de nuestro programa. En especial, al mecanizar materiales muy duros, con la fresa de metal duro integral se pueden obtener altas tasas de arranque de virutas con una seguridad de proceso estable.

Ventajas de la RF 100 Speed:

- Desbaste de alto rendimiento incluso a grandes profundidades de corte

- Alta suavidad de funcionamiento y gran capacidad de extracción de virutas

- Fresado universal GTC en diferentes grados de acero y fundición, aceros inoxidables y aleaciones especiales

Más información: RF 100 Speed

RF 100 Speed en la tienda online

Fresa de desbaste

En el fresado de desbaste se suelen utilizar fresas con perfil de desbaste. Gracias a su gran anchura y profundidad de aproximación, se debe eliminar mucho material en el menor tiempo posible. Este mecanizado previo grueso produce una superficie rugosa en la que se pueden apreciar las marcas de mecanizado. Por lo general, el mecanizado fino de la pieza se realiza a continuación. Obtenga más información sobre nuestras fresas de desbaste aquí.

Fresas de desbaste frente a fresas de acabado

A menudo, el acabado suele realizarse a continuación del desbaste con el fin de mejorar el acabado de la superficie y la precisión dimensional y de forma. En este mecanizado, la mayoría de las veces se retiran pequeñas cantidades de material de la pieza, normalmente solo unas centésimas de milímetro. El corte con la fresa de acabado genera virutas de mayor tamaño que deben eliminarse de la zona de trabajo con aire comprimido o líquido refrigerante. Además, una fresa de perfil de desbaste genera menos fuerzas de corte en comparación con una fresa de acabado de corte liso y, por lo tanto, requiere menos potencia de accionamiento. Las fresas de acabado despliegan todo su potencial sobre todo en el mecanizado sin vibraciones en máquinas estables y potentes con un volumen máximo de mecanizado, una sujeción corta y una buena refrigeración. Por el contrario, las herramientas con perfil de desbaste también funcionan cuando el mecanizado es propenso a las vibraciones.

Fresa de desbaste de metal

Las fresas de desbaste para el mecanizado de metales están sometidas a elevadas cargas mecánicas. Por lo tanto, es importante usar un material de corte de alta calidad en esta zona, que sea muy resistente y no sea sensible a los cambios bruscos de temperatura.

Fresa de desbaste de acero rápido

Las fresas de desbaste de acero rápido están fabricadas en acero rápido (acero de alta velocidad) y permiten un mecanizado rápido y eficiente de metales y plásticos. Gühring ofrece fresas de desbaste de dientes finos de HSS-E con diferentes números de filos y tratamientos de superficie, como la fresa de desbaste GS 80.

Fresa de desbaste de aluminio

Un reto especial al fresar aluminio es la generación de calor en el material. Con la fresa de ratio de aluminio RF 100 A, Gühring ofrece una nueva fresa de desbaste especial para el mecanizado de aluminio con una refrigeración interna fiable.

Fresa de biselado

Con una fresa de biselado, se rompen los bordes afilados de las piezas y se mecanizan los biseles. Los cortes en V, el desbarbado, el desbarbado a lo largo de los bordes de la pieza y la preparación de herramientas para la soldadura son también mecanizados de biselado frecuentes. Las fresas de biselado están disponibles en varios ángulos, normalmente de 45° para una rotura de bordes sencilla.

Fresa de biselado de metal

La elección de la fresa depende, entre otras cosas, del material que se va a cortar con ella. Para el mecanizado de metales, Gühring cuenta con una nueva fresa de biselado: la SpyroTec. La herramienta de metal duro integral garantiza un mecanizado eficiente gracias a su geometría de corte espiral y al recubrimiento TiAIN.

Aquí encontrará más información sobre la fresa de biselado SpyroTec.

Cabezales de fresado

Un cabezal de fresado (o cabezal de corte) es una herramienta de fresado en la que se colocan las placas intercambiables. Los cabezales de la fresa constan de una herramienta básica con una interfaz de máquina y un soporte de filo de corte.

Cabezales de fresado de metal

En el mecanizado de metales, los cabezales de fresado se utilizan principalmente para el fresado frontal y tienen entre 4 y 50 filos. En el caso de los cabezales de fresado más antiguos, los filos de corte soldados son de metal duro y las placas intercambiables son modernas, generalmente de metal duro. Sin embargo, Gühring también ofrece varias fresas con filos de PCD que permiten un fresado frontal aún más eficiente.

Tipos de cabezales de fresado

En la zona de los cabezales de fresado se distingue entre diferentes formas constructivas:

Un cabezal de fresado frontal con un ángulo de ajuste de 45° a 90° se utiliza para el mecanizado de superficies. El cabezal de fresado angular se utiliza para el fresado frontal y tiene un ángulo de ajuste de 90°. En los cabezales de fresado de formas se utilizan principalmente placas de corte redondas que permiten el fresado de forma libre o el fresado de copia. Las fresas de erizo son adecuadas para el fresado con profundidades de corte extremadamente altas, por lo que sus placas intercambiables están dispuestas una encima de la otra y escalonadas. Además, los cabezales de fresado se diferencian por el número de placas intercambiables que se pueden utilizar y los diferentes requisitos para material de corte largo o corto.

Alinear el cabezal de fresado (ajustar el corte)

Para una mayor flexibilidad en el mecanizado, Gühring ofrece cabezales de fresado frontal de PCD que se pueden orientar individualmente para distintos tipos de mecanizado. El filo de PCD permite el ajuste axial. Gracias a los tornillos de ajuste integrados, la excentricidad de corte de estas fresas se puede ajustar con precisión de μm. Para un funcionamiento especialmente silencioso a altas revoluciones, estos se pueden equilibrar mediante tornillos de equilibrado.

MEDIOS DE SUJECIÓN

La precisión es cuestión de ajuste

HERRAMIENTAS DE ESCARIADO

Escariado perfecto en todos los diámetros

HERRAMIENTAS DE AVELLANADO Y DESBARBADO

Desbarbado y avellanado totalmente automáticos

Ranuras

Ranuras Desbaste

Desbaste Acabado

Acabado Rampas

Rampas Hélice

Hélice Taladrado

Taladrado Copiar

Copiar