Mit möglichst wenigen Werkzeugen ein komplettes Bauteil bearbeiten – das ist das Ziel vieler Zerspaner. Doch gerade bei komplexen Komponenten in der Zerspanung sind mehrere Arbeitsgänge notwendig und jeder davon bringt seine eigenen Herausforderungen mit sich. An einem Beispiel zeigen wir Ihnen fünf Bearbeitungsaufgaben und wie Sie diese optimal und wirtschaftlich mithilfe unserer Dreh- und Stechwerkzeuge lösen.

Drehen und Stechen mit höchster Prozesssicherheit

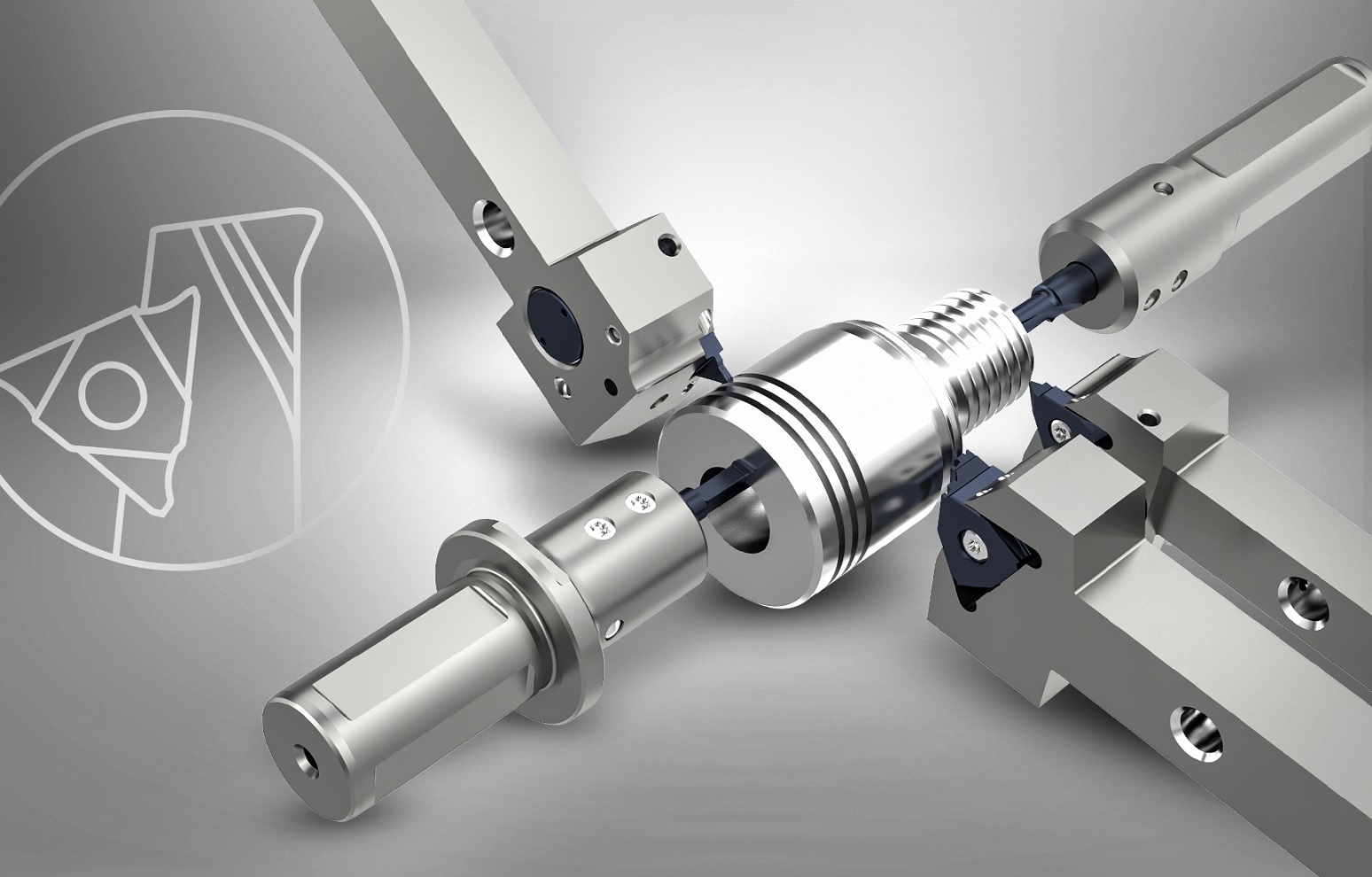

Eine häufige Bearbeitungsaufgabe, bei der verschiedene Dreh- und Stechwerkzeuge zum Einsatz kommen, ist die Herstellung von Anschlussdrehteilen. Für vielen Branchen, von der Automobil- und Zulieferindustrie über die Elektroindustrie bis hin zum Maschinen- und Anlagenbau, sind diese Drehteile unverzichtbar.

Das Bauteil in unserem Beispiel wird aus Edelstahl hergestellt (Material: 1.4301). Die Bearbeitung kann auf einer Mehrspindler- oder Langdrehmaschine durchgeführt werden. Bei der Herstellung des Anschlussdrehteils steht Prozesssicherheit im Fokus. Dafür soll bei sämtlichen Stechbearbeitungen am Außendurchmesser die Spanbildung verbessert werden. Außerdem gilt es zu verhindern, dass Gratrückstände am Bauteil zurückbleiben, denn diese müssen in aufwendiger und teurer Handarbeit entfernt werden. Beim Gewindedrehen soll zudem die Oberflächengüte verbessert werden. Bei alldem wird eine Reduzierung der Taktzeit angestrebt, um die Wirtschaftlichkeit zu steigern.

Wie all das in der Praxis umgesetzt werden kann? Im Folgenden sehen Sie unsere Lösungen.

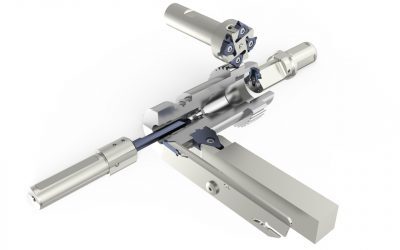

Bearbeitung Nr. 1: Herstellung einer Innenkontur

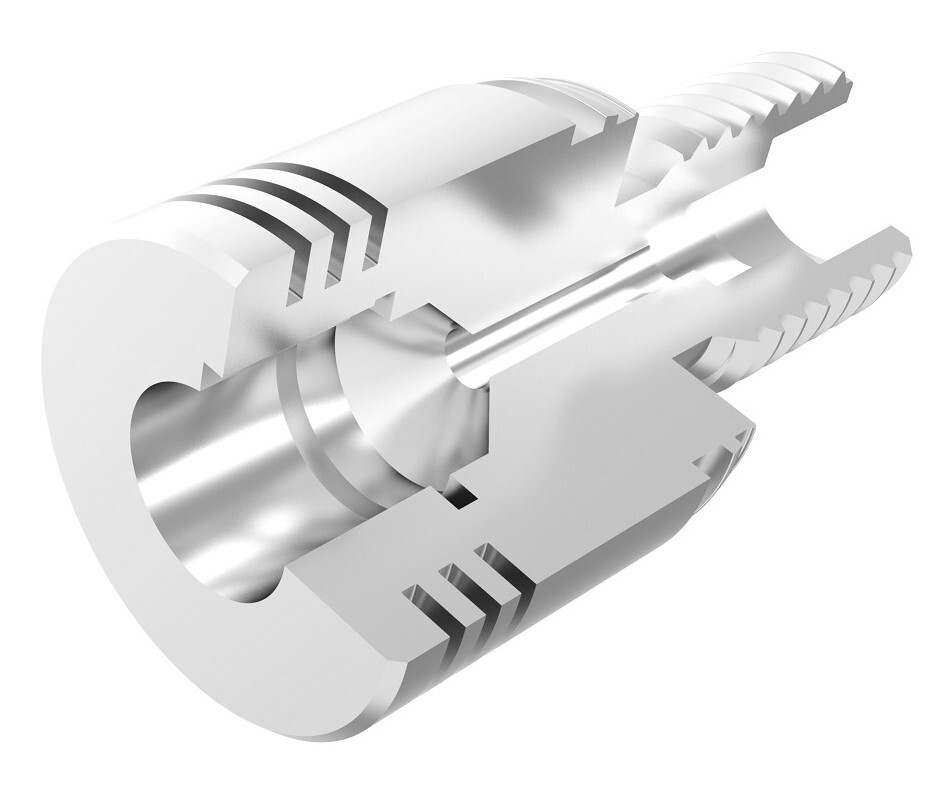

Voraussetzung für diese Bearbeitungsaufgabe ist das Vorbohren der zentralen Bohrung mit einem Spiralbohrer. Die Finish-Bearbeitung wird mit einem Ausdrehwerkzeug durchgeführt, sodass die Bohrung hinsichtlich der Maßgenauigkeit und Oberflächengüte den Bauteilanforderungen entspricht. Die Bearbeitungsstrategie erfordert somit zwei verschiedene Werkzeuge und Werkzeugplätze in der Maschine, welche aber je nach Maschinenaufbau oftmals nicht zur Verfügung stehen.

Abhilfe schafft hier der neue Bohrausdreher für die Systeme 106 und 108. Ein ideales Kombiwerkzeug, das Bohren und Ausdrehen in einem Werkzeug vereint. Der Bohrausdreher besticht zudem durch seine innovative Innenkühlung: Das Kühlmittel wird dabei durch die innenliegenden Kühlkanäle über den Klemmhalter direkt an den Schneideinsatz geleitet, um bestmögliche Ergebnisse zu erzielen. Durch die optimierte Innenkühlung und die speziell entwickelte Schneidengeometrie kann ein Spänestau in der Bohrung und somit ein möglicher Werkzeugbruch verhindert werden. In Kombination mit der TiAlN nanoA Beschichtung konnte Gühring neue Maßstäbe bei der Performance setzen.

Schnittparameter Bohren:

- Schnittgeschwindigkeit: 120 m/min

- Vorschub: 0,03 mm/U

Schnittparameter Konturdrehen:

- Schnittgeschwindigkeit: 120 m/min

- Vorschub: 0,08 mm/U

- Zustellung: 1,00 mm

- bessere Spanbildung

- kein Werkzeugbruch

- höhere Oberflächengüten am Bauteil durch optimierte Kühlung

- Prozessoptimierung und Zeitersparnis durch ein Kombiwerkzeug

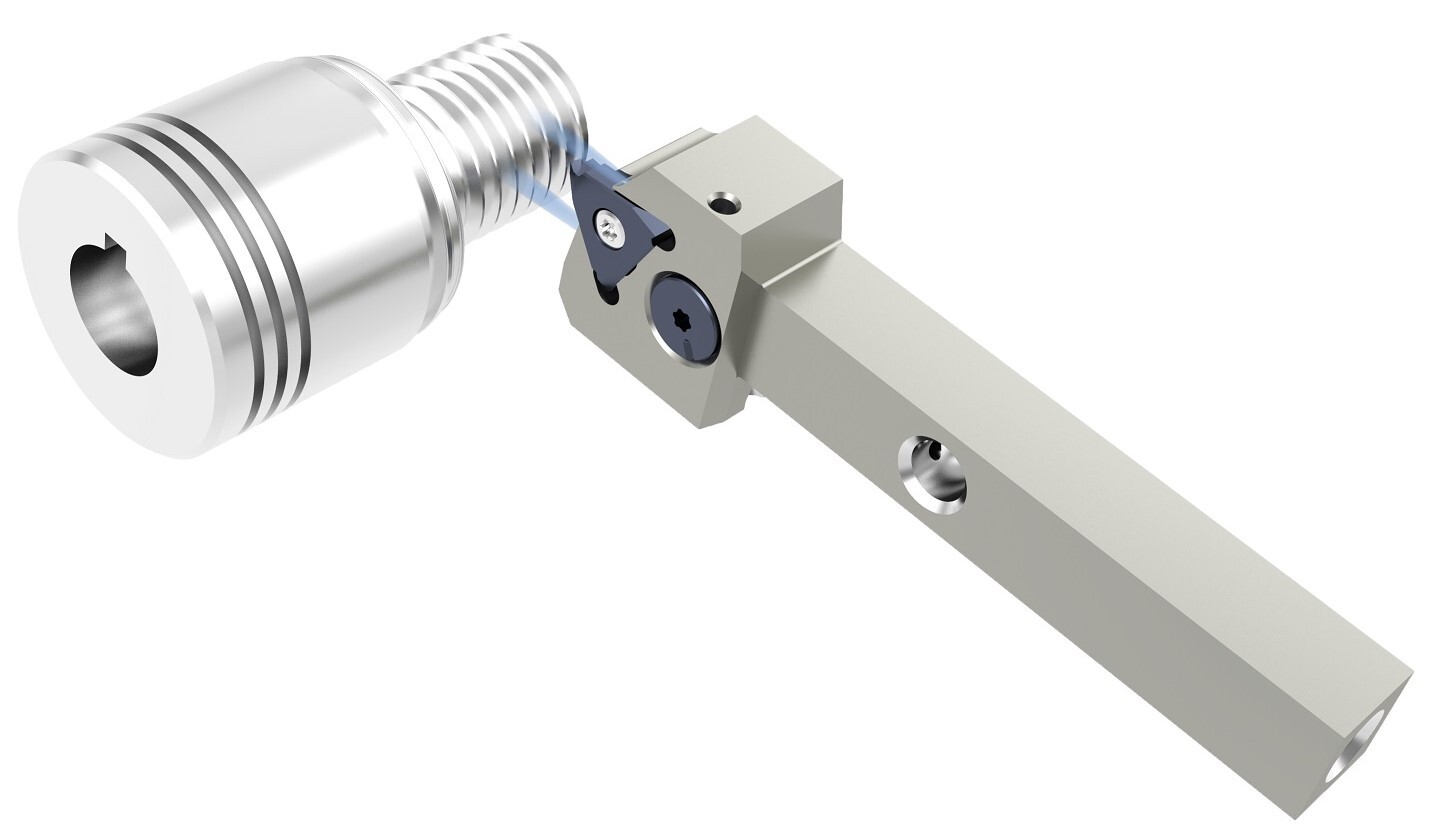

Bearbeitung Nr. 2: Gewindedrehen an einer Außenkontur

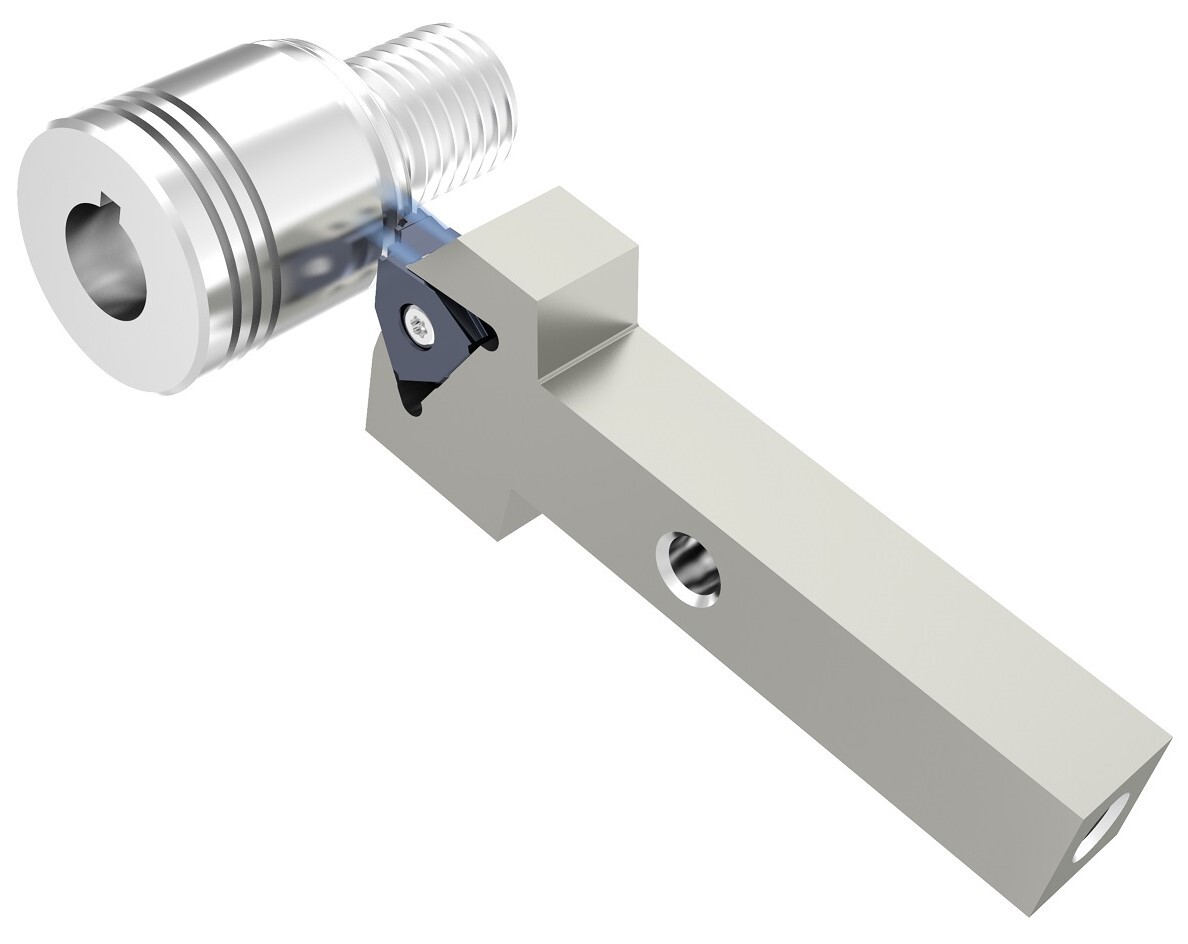

Um das Anschlussteil später mit anderen Komponenten zu verbinden, soll es am Außendurchmesser mit einem Gewinde mit einer Steigung P = 1,5 mm versehen werden. Hierfür werden standardgemäß gepresste ISO-Wendeschneidplatten eingesetzt. Doch in diesem Fall führen diese durch die fehlende Schleifschärfe zu einer starken Gratbildung am Bauteil. Ebenso ist die Oberflächengüte des Gewindes unzureichend.

Hier ist das System 305 das Werkzeugkonzept der Wahl. Das Stechsystem aus dem Gühring-Standardprogramm verfügt über geschliffene Wendeschneidplatten, die auf einem Träger mit Innenkühlung befestigt werden. Der spezielle Anschliff der Wendeschneidplatten ermöglicht 50 Prozent bessere Oberflächenwerte und reduzieren die Gratbildung am Bauteil deutlich. Für eine prozesssichere Spanabfuhr lässt sich die Innenkühlung am Träger verstellen – eine Option, die auf dem Markt bisher einzigartig ist!

Schnittparameter:

- Schnittgeschwindigkeit: 80 m/min

- Vorschub = Steigerung

- Zustellung pro Hub: 0,06 mm

- Oberflächengüte durch geschliffene Wendeschneidplatte um 50 % verbessert

- Reduzierung der Gratbildung

- bessere Spanabfuhr durch verstellbare Innenkühlung am Träger

- exklusiv bei Gühring

Bearbeitung Nr. 3: Formeinstich an der Außenkontur

Häufig verfügt diese Art von Werkstücken über Profilkonturen am Außendurchmesser. In der Praxis werden meist mehrere Stechwerkzeuge verwendet, um eine solche Kontur herzustellen. Das Problem: Die Bearbeitungszeit sowie die Bearbeitungskosten sind dadurch sehr hoch.

Eine deutlich wirtschaftlichere Lösung für diese Anwendung bietet Gühring mit dem Stech-System 308. Damit kann der Anwender die komplette Kontur mit einem Werkzeug bearbeiten. Das heißt Vor- und Fertigstechen sind ohne Werkzeugwechsel möglich, was die Taktzeit deutlich reduziert. Die Schneidplatte verfügt über integrierte Kantenbrüche, die eine Gratbildung am Werkstück verhindern. Eine auf den Anwendungsfall abgestimmte Gühring-eigene Beschichtung sorgt für zusätzliche Leistung und dank einer effektiven Innenkühlung ist auch die Prozesssicherheit gewährleistet.

Schnittparameter Schruppen:

- Schnittgeschwindigkeit: 150 m/min

- Vorschub: 0,09 mm/U

Schnittparameter Schlichten:

- Schnittgeschwindigkeit: 200 m/min

- Vorschub: 0,04 mm/U

- Vor- und Fertigstechen mit einem Werkzeug = kein Werkzeugwechsel

- keine Gratbildung am Werkstück durch integrierte Kantenbrüche

- Fertigungskosten durch stark reduzierte Taktzeit eingespart

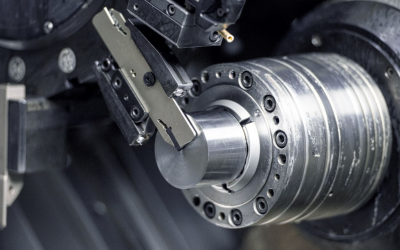

Bearbeitung Nr. 4: Einstiche am Außendurchmesser

Als nächsten Bearbeitungsschritt sollen drei Einstiche mit einer Breite von 1,5 mm am Außendurchmesser hergestellt werden. Doch die sehr engen Nuten stellen eine Herausforderung in Sachen Spanabtransport dar. Mit herkömmlichen Werkzeugen werden die Späne nicht genügend eingeschnürt, sie verstopfen die Nut und führen im schlimmsten Fall zum Werkzeugbruch. Zudem schwanken die Oberflächengüten stark.

Die Antwort auf dieses Bearbeitungsproblem liefert Gühring auch hier mit dem System 305. Allerdings sorgt hier eine individuell angepasste Spanformgeometrie dafür, dass die Späne während des Stechprozesses besonders eng eingeschnürt und so sicher aus der Bearbeitungszone abtransortiert werden können. Eine hochwertige Beschichtung sowie die in den Halter integrierte Innenkühlung sorgen zusätzlich für einen guten Spanfluss.

Schnittparameter:

- Schnittgeschwindigkeit: 180 m/min

- Vorschub: 0,08 mm/min

- Stechtiefe: 5,00 mm

- Prozesssicherheit durch sehr gute Spaneinschnürung

- Verhinderung eines Werkzeugbruches

- konstante Oberflächengüte: rz = 3-5 µm

Bearbeitung Nr. 5: Stoßen einer Passfedernut

Zum Schluss erfolgt das Stoßen einer Passfedernut mit einer Breite von 5C11 und einer Tiefe von 5 mm. Hierbei kommen herkömmliche Werkzeugsysteme durch die engen Platzverhältnisse in der Maschine allerdings schnell an ihre Grenzen.

Das System 106 ist hier die Lösung. Dieses Sonderwerkzeug wurde speziell für diesen Anwendungsfall entwickelt. Eine verkürzte Auskragungslänge und ein verstärkter Schaft sorgen dafür, dass mit höheren Vorschüben und dadurch verkürzter Bearbeitungszeit gefertigt werden kann. Zudem sorgt ein speziell angepasstes Hartmetall in Kombination mit unserer TiAlN nanoA Beschichtung für besonders hohe Standzeiten.

Schnittparameter:

- Vorschub: 7000 mm/min

- Zustellung pro Hub: 0,07 mm

- auf den Prozess abgestimmtes individuelles Werkzeug mit verkürzter Bearbeitungslänge

- höhere Vorschübe durch verstärkten Schaft

- verbesserte Standzeit durch optimale Kombination von Hartmetall und Beschichtung

Haben wir Ihr Interesse geweckt?

Oder Sie vereinbaren jetzt Ihren Beratungstermin:

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Stechwerkzeuge in der Praxis: Ein Werkstück, fünf Lösungen

Mit möglichst wenigen Werkzeugen ein komplettes Bauteil bearbeiten – das ist das Ziel vieler Zerspaner. Doch gerade bei komplexen Teilen sind mehrere Arbeitsgänge nötig – und jeder birgt Herausforderungen. Mit unseren Dreh- und Stechwerkzeugen lösen wir sie.

Neu: Prozesssicher abstechen in VA mit dem System 222

Das Gühring-System 222 zum Ein- und Abstechen wird erweitert: Mit zwei Schneiden und 22 mm Länge eignet sich die neue Wendeschneidplatte optimal zum Abstechen der gängigsten Stangendurchmesser aus VA-Werkstoffen in der Breite 3 mm.