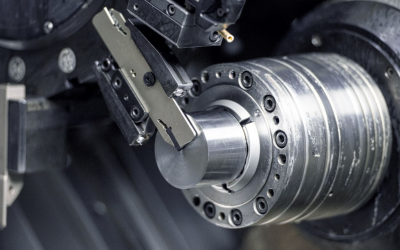

Mit möglichst wenigen Werkzeugen ein komplettes Bauteil bearbeiten – das ist das Ziel vieler Zerspaner. Doch gerade bei komplexen Komponenten des Antriebsapparats sind mehrere Arbeitsgänge nötig und jeder davon bringt seine eigenen Herausforderungen mit sich. Am Beispiel einer Antriebswelle zeigen wir fünf typische Bearbeitungsaufgaben und wie Sie diese optimal und wirtschaftlich mithilfe unserer Dreh- und Stechwerkzeuge lösen.

Drehen und Stechen mit engen Toleranzen

Eine häufige Bearbeitungsaufgabe, bei der verschiedene Dreh- und Stechwerkzeuge zum Einsatz kommen, ist die Herstellung einer Antriebswelle. Solche Antriebswellen sorgen für eine Kräfteübertragung in Anlagen, Maschinen und Fahrzeugen. Damit sind Antriebswellen in vielen Branchen unverzichtbar, von der Automobil– und Zulieferindustrie über die Antriebstechnik bis hin zum Maschinen- und Anlagenbau.

Diese Bauteile, die später höchsten Festigkeits- und Zähigkeitsanforderungen standhalten müssen, werden oft aus hochfesten und legierten Stählen hergestellt. In unserem Beispiel ist das 42CrMo4. Die Festigkeit dieses Materials liegt im Bereich zwischen 900 und 1200 N/mm2. Die Bearbeitung erfolgt zum Beispiel auf einem Dreh-Fräszentrum. Dabei ist eine sichere Innenkühlung zu empfehlen, um dem Verschleiß der Schneidplatten vorzubeugen. Außerdem wird so verhindert, dass zum Beispiel Späne in der Nut stecken bleiben und so zum Werkzeugbruch führen. Auch für eine gute Oberflächenqualität ist es wichtig, dass Späne schnell und sicher wegtransportiert werden. In unserem Bearbeitungsbeispiel wird eine Innenkühlung mit einer Emulsion bis 40 bar verwendet.

Die Besonderheiten des Bauteils sind die engen Toleranzen. Diese sind vor allem für die anschließende Weiterverwendung wichtig. Denn dann kommen noch weitere Komponenten hinzu, die zum Beispiel als Gegenstück über die Steckverzahnung mit unserer Antriebswelle verbunden werden. Wie diese genauen Bearbeitungen möglich sind? Im Folgenden sehen Sie unsere Lösungen.

Bearbeitung Nr. 1: Ausdrehen der Innenkontur

Voraussetzung für diese Bearbeitungsaufgabe ist das Vorbohren der zentralen Bohrung. Als Bohrpionier nutzen wir hierfür natürlich einen Gühring-Vollhartmetallbohrer. Anschließend wird die Bohrung auf Fertigmaß bearbeitet. In unserem Beispiel muss das Drehwerkzeug dafür sehr lang auskragen, was wiederum zu Instabilität des Werkzeugs führt. Bisher hatte dies zur Folge, dass die Qualität der Oberflächen schwankte und Rautiefen zwischen 5 und 10 µm aufwies. Außerdem waren nur Vorschübe bis 0,06 mm möglich, was zu einer langen Bearbeitungszeit führte.

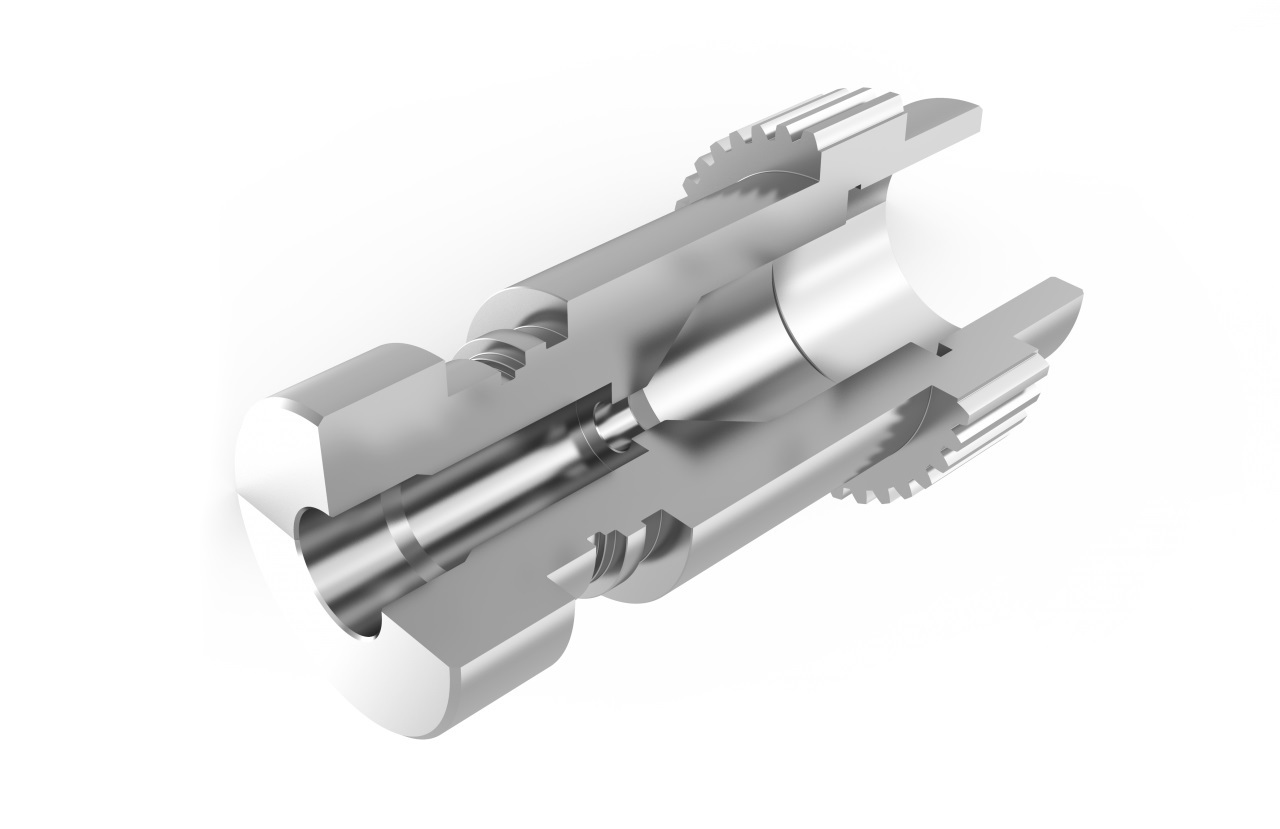

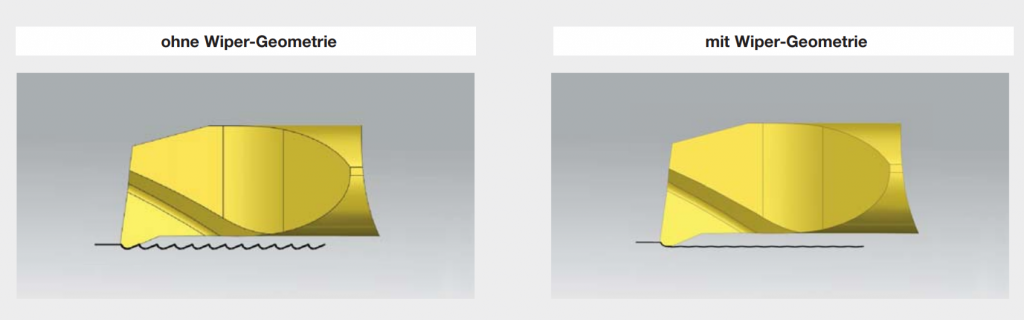

Abhilfe schafft hier unser System 110, ein besonders stabiles Werkzeugsystem für schwierige Anwendungsfälle mit einem Schaftdurchmesser von 10 mm. Ob lange Auskragungen, große Stechbreiten oder große Bearbeitungstiefen: Die Möglichkeiten des Systems 110 sind vielfältig. Das Problem der schwankenden Oberflächenwerte lösen wir, indem wir unser System 110 mit einer speziellen Wiper-Geometrie versehen. Diese sorgt für eine effektive Glättung der Oberflächen. Ein weiterer Vorteil der Wiper-Geometrie ist die Möglichkeit, den Vorschub deutlich zu erhöhen. Dies verkürzt die Bearbeitungszeit und führt zu einer höheren Produktivität. Zur Erhöhung der Standzeit, kommt unsere selbstentwickelte TiAlN-nano A Schicht zum Einsatz.

Schnittparameter:

- Schnittgeschwindigkeit: 100 m/min

- Vorschub: 0,10 mm/U

- Zustellung: 0,20 mm

- Erhöhung des Vorschubs von 0,06 mm auf 0,10 mm und dadurch Reduzierung der Bearbeitungszeit

- Höherer Vorschub führt zu besserer Spanbildung bzw. Spanbruch

- Gleichbleibende Standzeit

- Konstante Oberflächengüte mit Rautiefen zwischen 2 und 4 µm

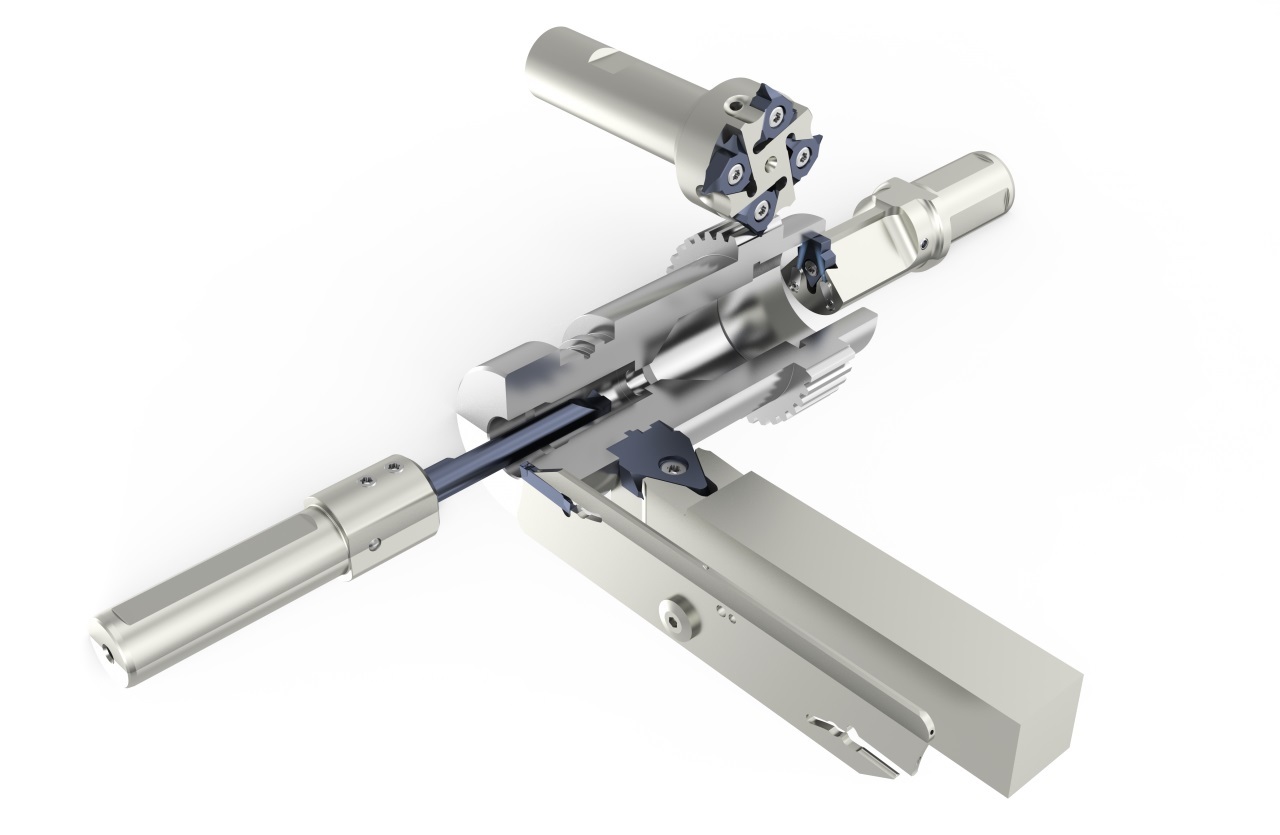

Bearbeitung Nr. 2: Fräsen einer Wellenverzahnung nach DIN 5482

Die Antriebswelle soll am Außendurchmesser mit einer Wellenverzahnung versehen werden. Diese dient später der formschlüssigen Übergabe der Drehbewegung, indem sie sich mit einer entsprechenden Nabe verbindet. Beim Fräsen des Profils kommt es auf hohe Genauigkeit und eine hohe Oberflächengüte an. Im vorliegenden Fall ging es zusätzlich um eine mögliche Verkürzung der Bearbeitungszeit. Beim Fräsen lässt sich dies durch die Erhöhung der Zähnezahl erreichen, was bei beengten Platzverhältnissen nicht immer einfach ist.

Hier ist das System 305 das Werkzeugkonzept der Wahl. Aufgrund seiner kompakten Bauart ist dieses Sonderwerkzeug zudem besonders stabil. Auf einem Fräskörper mit Innenkühlmittelzufuhr lassen sich trotz eingeschränkter Platzverhältnisse vier Wendeschneidplatten anbringen. Diese bieten mit ihren 3 nutzbaren Schneiden auch eine gute Wirtschaftlichkeit. Ihre Gühring-eigene Sondergeometrie ist an die Bauteilanforderungen angepasst. Beschichtet sind diese Wendeschneidplatten mit der FIRE-Schicht, die sich in der Stahlbearbeitung bewährt hat.

Schnittparameter:

- Schnittgeschwindigkeit: 100 m/min

- Vorschub pro Zahn: 0,01 mm

- Zustellung: 2,20 mm

- Anzahl Schnitte: 1

- erhöhte Zähnezahl führt zur Erhöhung der Vorschubgeschwindigkeit um 50 %

- Erhöhung der Schnittgeschwindigkeit um 40 %

- starke Reduzierung der Taktzeit führt zur Steigerung der Produktivität

- Verbesserung der Oberflächengüte von Rz 6 µm auf Rz 4 µm

Bearbeitung Nr. 3: Formeinstich am Außendurchmesser

Häufig verfügt diese Art von Werkstücken über verschiedene Nuten am Außendurchmesser, deren Funktionen sehr unterschiedlich sein können. Beispielsweise werden Dichtungen und O-Ringe eingelegt oder Sicherungsringe montiert. Der Zerspaner setzt hier häufig zwei oder sogar mehr Werkzeuge ein: Oft wird mit separaten Werkzeugen vorgestochen und fertigbearbeitet. Das Problem: Jeder Werkzeugwechsel führt zu Maßschwankungen und zu langen Bearbeitungszeiten. Außerdem kann es zu unerwünschter Gratbildung am Werkstück kommen.

Eine wirtschaftliche Lösung für diese Anwendung bietet Gühring mit dem Stech-System 128. Es stehen Rohlinge in Breiten von 10 mm bis 28 mm zur Verfügung. Im vorliegenden Fall kommt ein Rohling mit 24 mm Breite zum Einsatz. Auf diesen Rohling wird die komplette Kontur einschließlich Fasen und Übergangsradien geschliffen. Nun kann der Anwender die komplette Kontur mit einem Werkzeug bearbeiten. Eine auf den Anwendungsfall abgestimmte Gühring-eigene Beschichtung sorgt für zusätzliche Leistung. Aufseiten der Klemmhalter sorgt eine Klemmschraube mit M6 Gewinde und eine schräge, V-förmige Anlagefläche für hohe Stabilität.

Schnittparameter:

- Schnittgeschwindigkeit: 70 m/min

- Vorschub: 0,05 mm/U

- Zeitersparnis ca. 20 Sekunden pro Bauteil

- diese Zeitersparnis bedeutet eine deutliche Produktivitätssteigerung

- gratfreie Kontur

- hohe Maßhaltigkeit

Bearbeitung Nr. 4: Stoßen der Passfedernut

Auch eine Passfedernut befindet sich an den meisten Antriebswellen. Sie wird später mit einer Passfeder verbunden, um Drehmomente zu übertragen. Bei dieser Bearbeitung dreht sich das Stechwerkzeug nicht, sondern wird in die Bohrung hineingestoßen. Erst an der richtigen Stelle schneidet die Schneide die Nut. Auch hier ist ein lang auskragendes Werkzeug nötig, das aber oft instabil ist und zu Vibrationen führt. Diese Vibrationen bewirken wiederum schlechtere Oberflächen am Bauteil. Außerdem bildet sich beim Werkzeugaustritt ein Grat, der anschließend mühsam und zeitaufwendig von Hand entfernt werden muss.

Die Antwort auf dieses Bearbeitungsproblem liefert Gühring auch hier mit dem System 128. Die Kontur der Nut wurde dabei bereits an der Schneidplatte angepasst, die Breite beträgt 12 P9. Außerdem setzen die Gühring-Experten auf einen besonders stabilen Sondergrundkörper mit Innenkühlung. Je stabiler das Werkzeug, desto besser schneidet es und desto geringer ist die Gratbildung. Der Grundkörper verfügt zudem über ein innovatives Design zum Umlenken des Kühlmittelstrahles direkt auf die Schneide: Während das Werkzeug in die enge Bohrung einfährt, sind die Klappen an den Kühlkanälen geschlossen und öffnen sich erst am Ort der Bearbeitung, um die Schneide gezielt mit Kühlmittel zu versorgen.

Schnittparameter:

- Vorschub: 000 mm/min

- Zustellung pro Hub: 0,06 mm

- Verbesserung von Späneabfuhr und Oberfläche durch die Innenkühlung

- Maximale Stabilität durch den Sonderhalter

- Deutlich reduzierter Aufwand der Nacharbeit

Bearbeitung Nr. 5: Abstechen auf Bohrung

Am Ende einer Drehbearbeitung steht meistens das Abstechen des Bauteils. Ein wichtiges Kriterium bei der Werkzeugauswahl ist die prozesssichere Spanabfuhr. Hierbei hilft zum einen eine gute Kühlmittelzufuhr und zum anderen die richtige Auswahl der Spanformergeometrie. Im schlimmsten Fall verklemmen sich Späne in der Nut und können Werkzeugbruch verursachen.

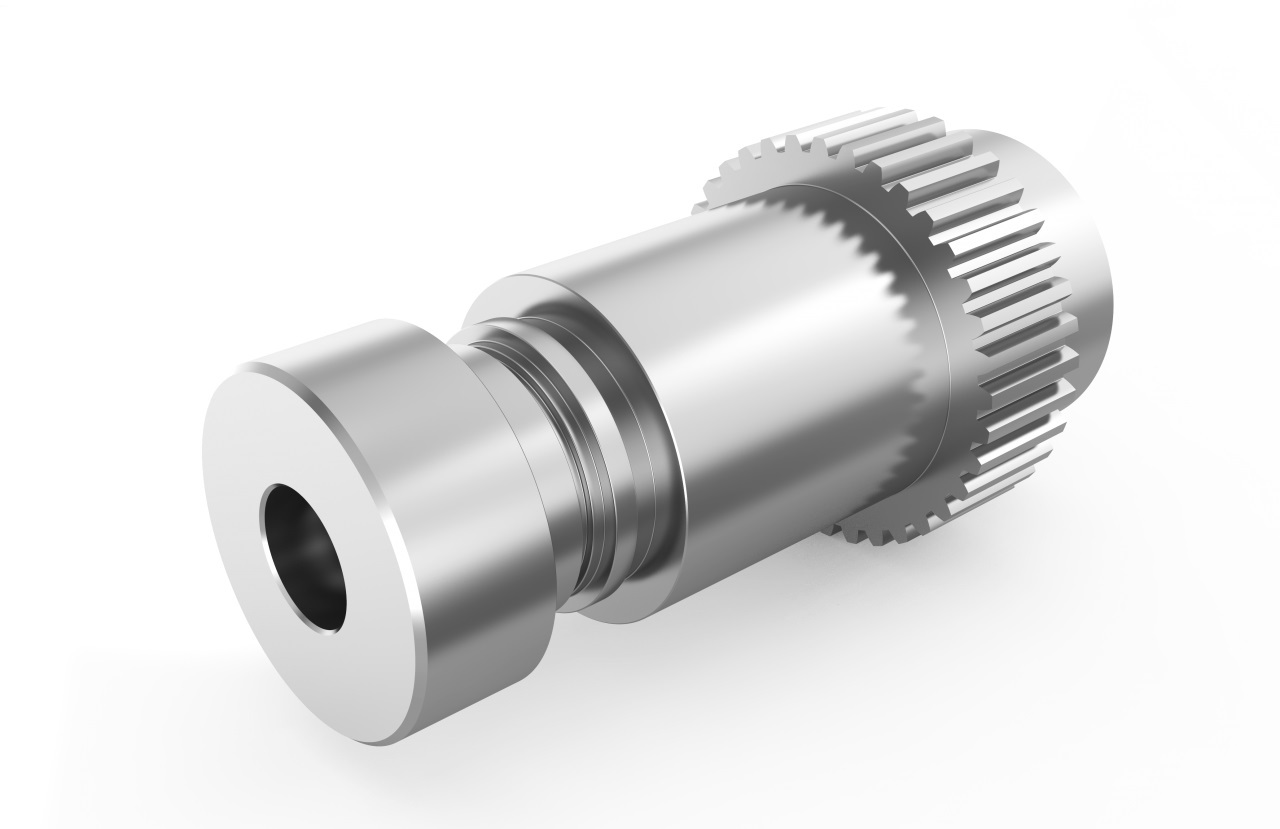

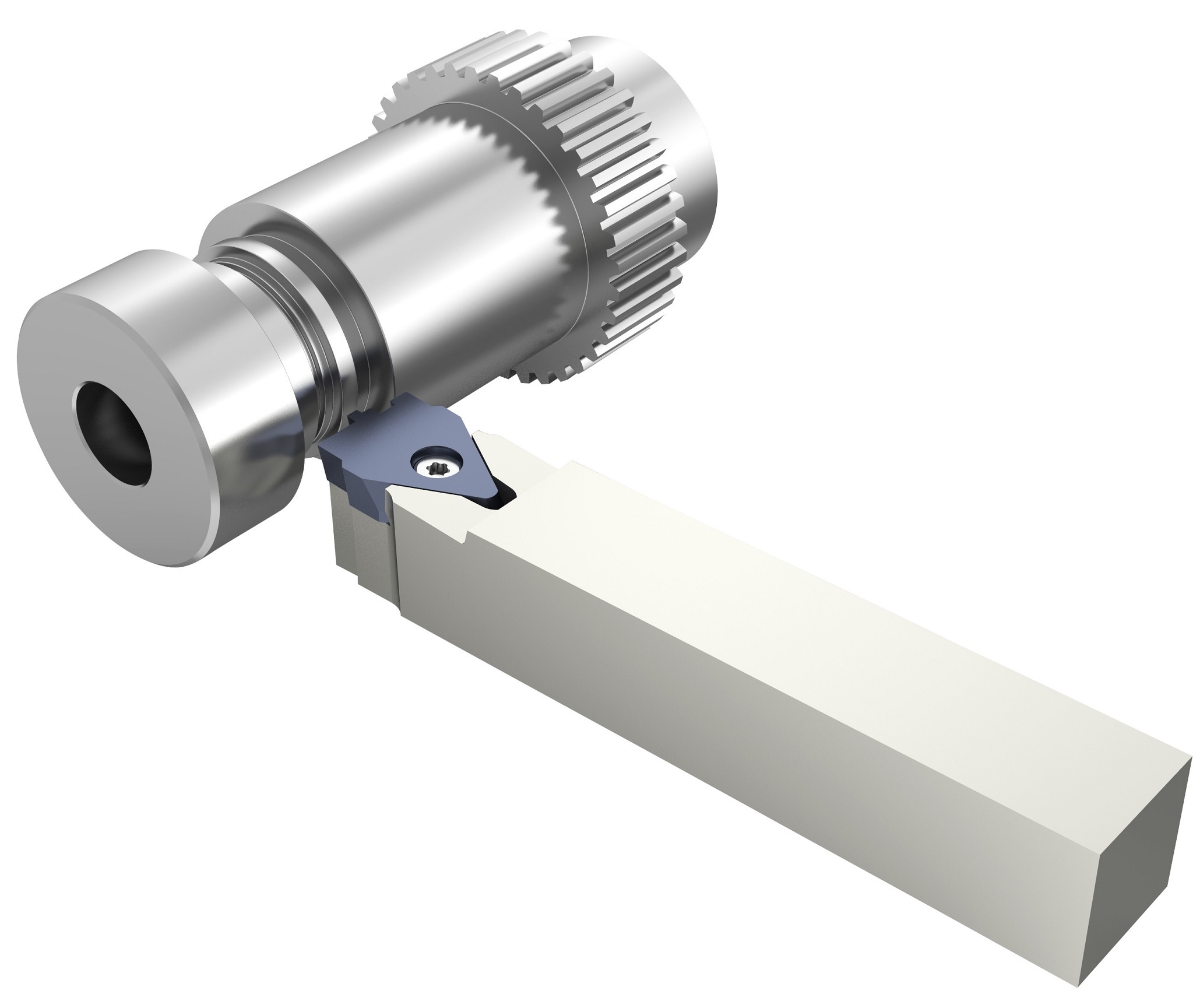

Das System 222 ist hier die Lösung. Das neue Stechsystem von Gühring bietet für diesen Anwendungsfall die geeigneten Werkzeuge. Die neuentwickelte Abstechplatte für Stahlwerkstoffe besticht durch ihre ideale Kombination aus effektivem Spanformer, abgestimmtem Hartmetall und einer FIRE-Beschichtung. Ein Spanformer sorgt für effektive Spaneinschnürung, sodass die Späne gut abfließen, ohne zu verklemmen. Die Klemmhalter mit optimal angeordneten Kühlmittelbohrungen unterstützen den Späneabtransport. All diese Faktoren führen zusätzlich zu guten Oberflächen und hohen Standzeiten. Hier wurde speziell eine Standardplatte mit 8° schräger Hauptschneide eingesetzt, um die Gratbildung beim Eintritt in die Bohrung zu minimieren.

Schnittparameter:

- Schnittgeschwindigkeit: 170 m/min

- Vorschub: 0,05 mm/U

- konstante und höhere Standzeit als der Wettbewerber

- sehr gute Spaneinschnürung

- gute Oberflächengüte

Haben wir Ihr Interesse geweckt?

Oder Sie vereinbaren jetzt Ihren Beratungstermin:

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

30% mehr Standzeit: Mit dieser Abstechplatte erreichen Sie maximale Perfomance in Edelstählen

30% mehr Standzeit beim Abstechen: Die neue 2 mm Abstechplatte aus Gührings System 222 überzeugt mit exzellenter Spankontrolle, hoher Prozesssicherheit und perfekter Oberflächengüte bei ISO-M-Werkstoffen wie Edelstahl.

Kaum Platz? Diese Klemmhalter eignen sich perfekt für das Stechen auf Langdrehmaschinen

Entdecken Sie unsere Klemmhalter für Langdrehmaschinen aus dem System 222 mit verkürzter Kopflänge, Präzisionskühlung und einfachem Plattenwechsel – ideal für enge Platzverhältnisse und maximale Prozesssicherheit beim Stechen.

Neu: Prozesssicher abstechen in VA mit dem System 222

Das Gühring-System 222 zum Ein- und Abstechen wird erweitert: Mit zwei Schneiden und 22 mm Länge eignet sich die neue Wendeschneidplatte optimal zum Abstechen der gängigsten Stangendurchmesser aus VA-Werkstoffen in der Breite 3 mm.