Anbohrverhalten, Spanabtransport, Bohrlochqualität und Preis – das sind Kriterien, an denen wir einen Bohrer messen. Aber wer erfüllt sie am besten: Ein Zweischneider oder eher ein drei- bzw. vierschneidiges Werkzeug? Das haben wir am Beispiel unseres neuen Hartmetallbohrers RT 100 XF untersucht.

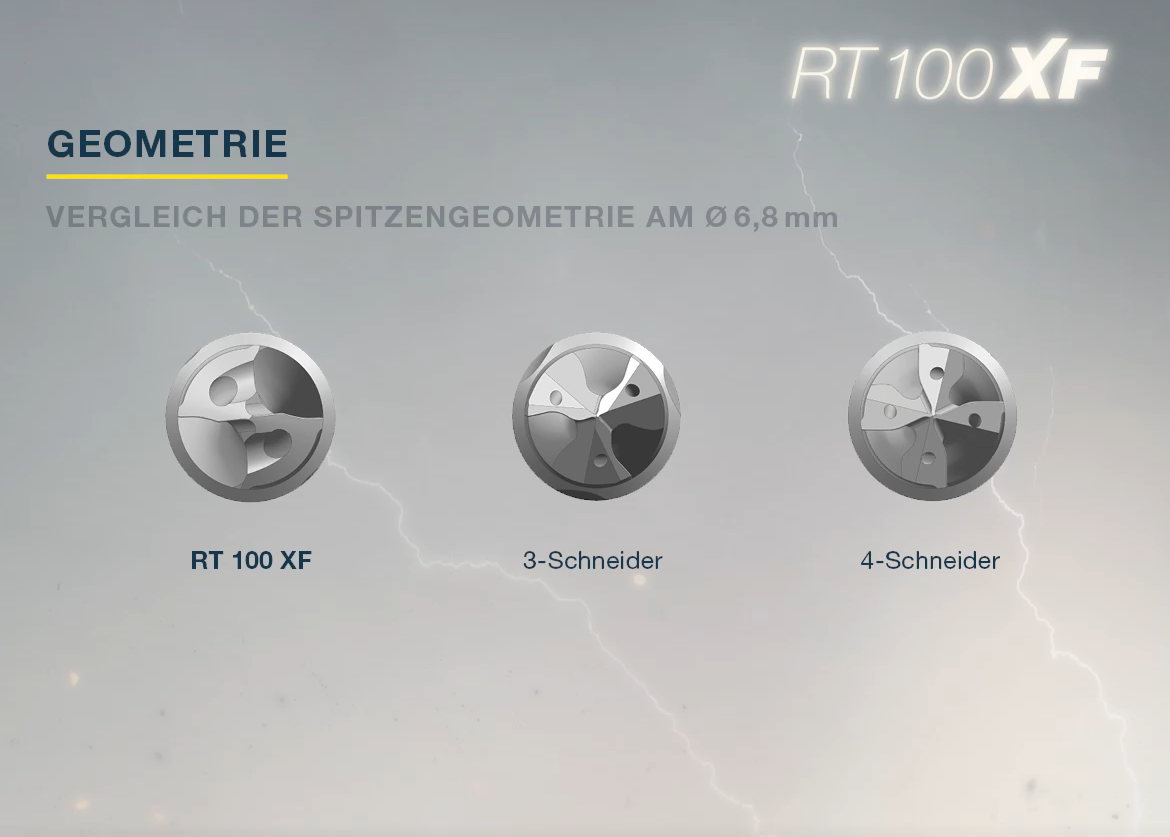

Zwei, drei oder vier Schneiden? Wer nach dem perfekten Bohrer für seine Bearbeitungsaufgabe sucht, kommt an dieser Frage nicht vorbei. Und auch die Experten bei Gühring stehen bei der Entwicklung jedes neuen Werkzeugs vor der Entscheidung: Wie viele Schneiden sollen es sein? So auch bei der Entwicklung des Hartmetallbohrers RT 100 XF. Er ist das neue High-End-Werkzeug von Gühring und steht für extreme Zeitspanvolumen bei hoher Qualität der Bohrung. Seine Geometrie ist die eines klassischen Zweischneiders mit Kegelanschliff. Diese Beschränkung auf zwei Schneiden hat vier klare Vorteile:

Vorteile von Zweischneidern

1. Zweischneider sind günstiger

Tendenziell sind zweischneidige Bohrer, auch im High-End-Bereich, günstiger angesiedelt als Drei- und Vierschneider. Das ist dem geringeren Aufwand geschuldet, den der Hersteller bei der Fertigung aufbringen muss. Im Fall eines Spiralbohrers betrifft das vor allem die Schleifzeiten. Der Preis eines Bohrers muss immer unter CPP (cost-per-part) betrachtet werden. Jedes Werkzeug hat einen Grundwert, den der Kunde bei der Erstanschaffung bezahlt. Dieser Werkzeugpreis wird der Standzeit gegenübergestellt, die das Werkzeug generiert. Beim RT 100 XF wiegen die extrem hohen Standwege den Werkzeugpreis um ein Vielfaches auf. Auch die Wiederaufbereitung eines Werkzeugs muss im Vorfeld betrachtet werden. Hier sprechen wir über die Möglichkeit der internen Aufbereitung durch den Endkunden sowie das Finishing der Mikropräparation und des Verschleissschutzes.

Beim RT 100 XF wurde das Hauptaugenmerk auf eine kundenfreundliche Lösung gelegt. Die Durchlaufzeit und der Werkzeugumlauf werden erheblich reduziert, hierdurch lassen sich zusätzlich Kosten einsparen. Damit hängt der RT 100 XF das dreischneidige und das vierschneidige Konzept deutlich ab und ist somit die wirtschaftlichste Lösung.

2. Besseres Bohrverhalten durch vier Führungsfasen

Jedes Werkzeug bohrt in einer unrunden Bewegung, die es abzufangen gilt. Beim RT 100 XF haben die Entwickler deshalb den größtmöglichen Abstand der Führungsfasen gewählt, um eine maximale Abstützung in der Bohrung zu generieren.

Durch die Spirale wird der Traganteil der Führungsfasen über die gesamten Bohrungswand verteilt. Bereits ab 5xD verfügt der RT 100 XF über vier Führungsfasen. Bei Bohrwerkzeugen ist das ein hohes Qualitätsmerkmal. Die Führungsfasen bringen das Werkzeug in eine definierte Position und führen das Werkzeug über die gesamte Bearbeitung. Die zweite und dritte Stützfase glättet zudem die Bohrungswand, dadurch wird eine höhere Bohrlochqualität erzielt.

Dreischneidige Werkzeuge haben eine Führungsfase weniger. Die Stegbreite fällt generell geringer aus und bauartbedingt der Kern größer. Das Werkzeug muss dadurch mehr Material aus dem Zentrum verdrängen. Bei den vierschneidigen Werkzeugen ist dieses Phänomen noch extremer.

3. Weniger Schneiden – Mehr Platz für Kühlkanäle

Ein weiterer Vorteil des Zweischneiders: Verglichen mit Drei- und Vierschneidern können hier die größten Kühlkanäle eingebracht werden. Bei dreischneidigen Werkzeugen fallen die Kühlkanäle kleiner aus, die Kühlwirkung nimmt ab. Beim Vierschneider ist das Einbringen von Innenkühlungen kaum möglich.

4. Besseres Spanverhalten bei Zweischneidern

Vor allem das Spanverhalten variiert stark im Zusammenhang mit der Schneidenanzahl. Der RT 100 XF verfügt über ein sogenanntes Parabolprofil. Damit lässt sich der Span ideal formen, umlenken und brechen. Bei dreischneidigen Werkzeugen ist der Spanraum deutlich enger. Bei einem vierschneidigen Werkzeug ist kaum noch Nutgrund vorhanden. Der Nutgrund ist aber elementar wichtig, um die Späne zu bilden: Hier wird der Span gebogen, gebrochen und sicher abtransportiert –

im Idealfall, ohne die Bohrungswand zu berühren. Über das enge Nutprofil lässt sich der Span beim Vierschneider kaum einrollen. Es bilden sich lange Spanfahnen, die sich bei bestimmten Materialien im Spanraum verklemmen können. Im Video erklärt Zerspanungsexperte Florian Beierl wie sich die Schneidenanzahl auf die Spanbildung auswirkt.

Alle Vorteile eines Zweischneiders lernen Sie ausführlich in unserem Web-Seminar kennen. Jetzt anmelden und jeden Dienstag dabei sein!

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenWelche Umstände beeinflussen die Standzeit?

Die Standzeit eines Werkzeugs hängt von mehreren Einflussfaktoren ab: Schnittgeschwindigkeit, Vorschub und Schnitttiefe lassen sich auch während der Bearbeitung einstellen. Nicht mehr verändern lassen sich während der Bearbeitung folgende Faktoren: Schneidstoff, Werkstoff, Werkzeuggeometrie und Kühlschmierstoff.

Was ist Zeitspanvolumen?

Das Zeitspanvolumen ist eine wichtige Größe in der Industrie, um zu beurteilen, wie produktiv ein Werkzeug ist. Bei Zerspanungsverfahren gibt das Zeitspanvolumen an, wieviel Material innerhalb einer bestimmten Zeit in Form von Spänen abgetragen wird.

Wo ist Reibung unerwünscht?

An Werkzeugen kann Verschleiß in Form von mechanischem Abrieb (Abrasion) entstehen. Das ist dann der Fall, wenn es zu Reibung zwischen Span und Werkzeug kommt. Auch die Reibung zwischen Span und Werkstück ist unerwünscht, da diese zu geringeren Oberflächengüten führt. Kühlschmiermittel reduziert die Reibung, indem Späne schneller abtransportiert und die Reibungswärme reduziert wird.

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607. Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Carbonmasken retten Sportstars: Individuelle Hightech-Orthesen mit Präzision von Gühring

Gerade bei Leistungsträgern in einer Mannschaft ist ein Ausfall aufgrund einer gebrochenen Nase oder eines Jochbeines katastrophal. Genau dann kommt das Produkt von Malzkorn zum Einsatz: carbonfaserverstärkte Gesichtsmasken für den Spitzensport.

150 % mehr Standweg: Das Wechselkopf-Bohrsystem für maximale Wirtschaftlichkeit

Modulare Bohrsysteme ermöglichen schnelle Kopfwechsel in der Maschine – doch bei mangelnder Prozesssicherheit kann sich die Zeitersparnis schnell relativieren. Der BT 800 zeigt, dass sich einfaches Handling und Performance nicht ausschließen müssen.

BT 800: Die bessere Wahl für moderne Bohrprozesse

Mit dem BT 800 bringt Gühring ein hochleistungsfähiges Wechselkopf-Bohrsystem mit Bajonett-Verschluss auf den Markt, das vor allem in mittleren bis großen Durchmessern ab Ø 14 mm durch Wirtschaftlichkeit, Flexibilität und Standzeit überzeugt.