Die perfekte Bohrung ist von vielen Faktoren abhängig: dem Bohrwerkzeug, der Maschine, der Werkzeugspannung und vielen weiteren Parametern. Doch auch was vor und nach dem Bohren passiert, entscheidet über die Qualität des Werkstücks. So bietet ein Pilotierbohrer die nötige Vorarbeit, während Fas-, Senk- und Entgratwerkzeuge das Bohrloch im Nachhinein aufwerten. Diese „Zubehör-Werkzeuge“ machen den Unterschied, nicht nur hinsichtlich Zeit- und Kosteneinsparungen, sondern vor allem was die Qualität und die Prozesssicherheit angeht. Hier stellen wir Ihnen unsere Top 5 „Supporter-Tools“ vor.

Inhalt

1. RT 100 P: Pilotbohrer für schwierige Anbohrsituationen

2. „SpyroTec“: Spiralisierter HSS-/HSCO-Kegelsenker

3. „SpyroTec“: Spiralisierter Fasfräser

4. EW 100 G: Entgrat-Gabel aus VHM

4. EWR 500: Entgrat-Reibahle für Querbohrungen

5. FAQ zur Bohrungsoptimierung

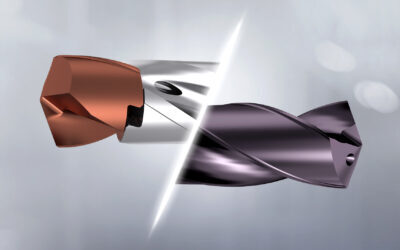

RT 100 P: Pilotbohrer für schwierige Anbohrsituationen

- in allen Werkstoffen universell einsetzbar

- 180° Spitzenwinkel für Bohrungen mit ebenem Bohrungsgrund

- außermittiges Anbohren auf gewölbten Flächen möglich

- verfügbar als Sonderwerkzeug: Durchmesser und Längen werden individuell auf Ihren Anwendungsfall abgestimmt

Mit dem Pilotbohrer RT 100 P sparen Sie in schwierigen Anbohrsituationen wie schrägen oder gewölbten Oberflächen einen Bearbeitungsschritt, denn er macht das Anstirnen mit einem Fräser überflüssig. Dank seiner speziellen Spitzengeometrie mit 180° Spitzenwinkel in Richtung der Schneidecken und 170° Zentrierspitze reduzieren sich die Radialkräfte und damit das Abdrängen des Werkzeugs erheblich. Ein verstärkter Kern und die doppelte Führungsfase geben dem RT 100 P die notwendige Stabilität, um die geforderten Bohrungsqualitäten für Pilotbohrungen zu erreichen. Der RT 100 P ist als Sonderwerkzeug lieferbar. Werkzeugdurchmesser und -länge werden optimal auf Ihren speziellen Einsatzfall angepasst.

„SpyroTec“: Spiralisierter HSS-/HSCO-Kegelsenker

- universeller Einsatz in nahezu allen Materialien

- 60% geringere Vorschubkraft

- 50% geringere Radialkraft

- von 6,3 bis 40 mm erhältlich

- in 60°, 82°, 90° und 120° erhältlich

Durch eine komplett neue geometrische Gestaltung der Schneiden- und Spannutenform hat Gühring einen außergewöhnlichen Kegelsenker entwickelt: den „SpyroTec“. Drei verschieden konvexe Schneiden in Verbindung mit drei ungleichen Steigungen ermöglichen äußerst ruhige und vibriationsarme Schneidverhältnisse ohne Rattermarken. Hochwertiger Schnellarbeitsstahl sorgt für eine gute Warmhärte und Anlassbeständigkeit. Außerdem ermöglicht der Schneidstoff das Arbeiten in nahezu allen Materialien. Die Beschichtung im Titan-Aluminium-Aufbau zeichnet sich durch eine hohe Härte und gute Thermobeständigkeit aus. Das Ergebnis ist eine besonders lange Lebensdauer der Werkzeuge.

„SpyroTec“: Spiralisierter Fasfräser

- schnelle, kostengünstige Herstellung großer Fasen

- weicher Schnitt bei weichen und zähen Werkstoffen

- beste Oberflächengüten in einem Schnitt

- von 6 bis 20 mm erhältlich

- in 60°, 90° und 120° erhältlich

Der Fasfräser gehört dank seiner fünf ungleich spiralisierten Umfangs-Schneiden ebenfalls zur „SpyroTec“-Familie. Er eignet sich perfekt zum Herstellen von langen Fasen (bis 7 mm) bei hohen Geschwindigkeiten. Das Spezialgebiet des Fasfräsers sind normal bis höherfeste Stähle und Aluminiumlegierungen, aber auch in weichen und zähen Werkstoffen sorgt er für beste Oberflächengüten und einen weichen Schnitt. Dabei weist er eine besonders hohe Laufruhe auf, gerade auch bei voller Schnitttiefe. Dank der hohen Zähnezahl können mit dem Fasfräser höhere Vorschübe gefahren werden, während ein kleinerer Werkzeug-Durchmesser eine höhere Drehzahl ermöglicht und gleichzeitig die Belastung niedrig hält. Eine ungleiche Schneidenteilung reduziert dabei zuverlässig Vibrationen. Die Kombination aus robustem Feinstkorn-Hartmetall und einer speziell ausgelegten TiAIN-Beschichtung erhöhen Verschleißfestigkeit und Warmhärte, wodurch hohe Standzeiten erreicht werden können.

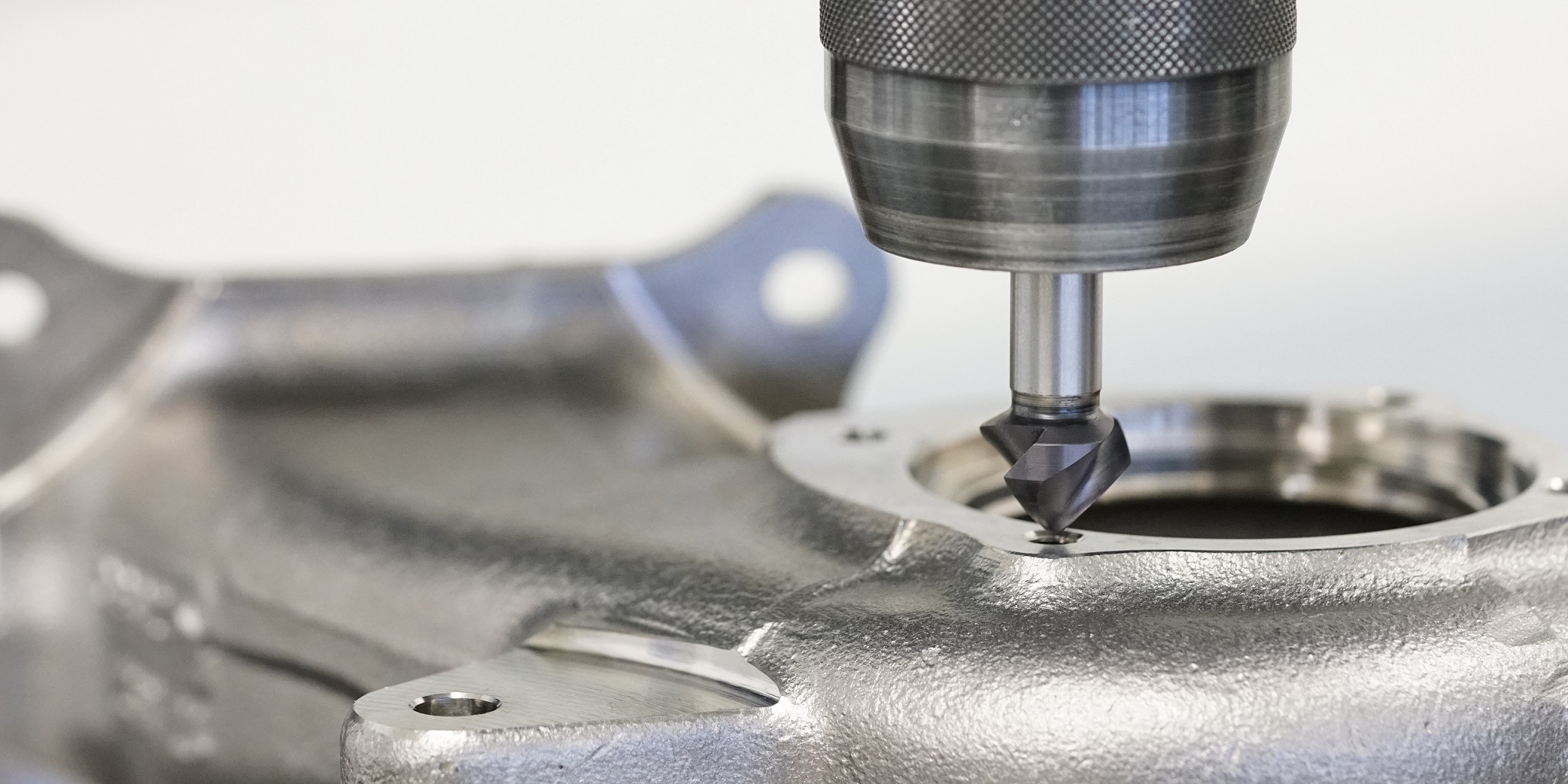

EW 100 G: Entgrat-Gabel aus VHM

- Als Standardwerkzeug von 2 bis 8 mm erhältlich und deutlich günstiger als bisherige Sonderlösungen

- Universell einsetzbar auf Werkzeug-, Fräs- und Drehmaschinen sowie Robotern

- Einsparung von Rüstzeiten und Rüstkosten

Die Entgratgabel EW 100 G entgratet maschinell in einer Aufspannung Werkstücken mit Querbohrung oder mehrfach unterbrochenem Schnitt. Diese maschinelle Ein- und Austritts-Entgratung ist eine einfache und kostengünstige Alternative zur bisherigen, aufwändigen Nachbearbeitung per Hand. Dabei kommt ein einziges Werkzeug für alle Arbeitsschritte zum Einsatz. Die Entgratgabel ist universell einsetzbar auf Werkzeug-, Fräs- und Drehmaschinen sowie Robotern. Die Durchmesser-Überbrückung von 0,25 mm ermöglicht den Einsatz der Entgratgabel in Bohrungen mit entsprechend großen Toleranzen. Das Ergebnis sind sauber entgratete Bohrungsein- und -austritte.

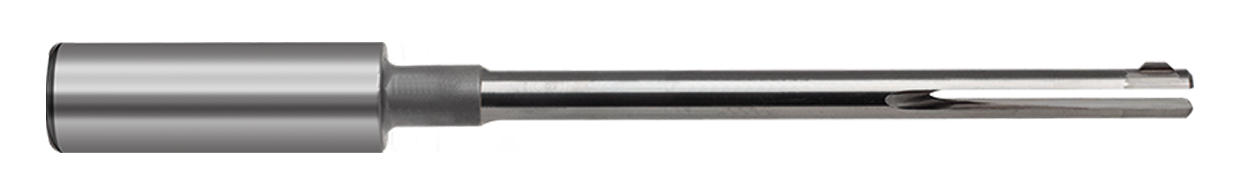

EWR 500: Entgrat-Reibahle für Querbohrungen

- Oberflächengüte der geriebenen Bohrung bleibt erhalten

- Kurze Prozesszeiten, da außerhalb der Querbohrungen fast im Eilgang gefahren werden kann

- Flexibler Durchmesserbereich

- von 3 bis 12 mm als Standard erhältlich, andere Abmessungen und angepasste Sonderlösungen aud Anfrage

Beim Entgraten mit konventionellen Reibahlen wird der Grat zwischen Werkzeug und Bohrungswand oft nur umgelegt. Darunter leidet das Bearbeitungsergebnis. Im Gegensatz zu konventionellen Reibahlen wird mit der neuen Entgratreibahle EWR 500 der Grat prozesssicher abgeschert. Durch Anpressung mittels Kühldruck wird der Spalt zwischen Reibahle und Bohrungswand geschlossen. Die Anpressung ermöglicht ein sauberes Abschneiden des Grates an der Wurzel. Die Entgratreibahle ist auch bei Passungen verwendbar, da die Bohrungswand nicht beschädigt wird. Lage und Anzahl der Austrittsbohrungen werden je nach Bearbeitungsaufgabe abgestimmt. Durch mehrere Kühlmittel-Austrittsbohrungen wird der permanente Anpressdruck gewährleistet. Dadurch wird ein Druckabfall im Bereich der Querbohrungen verhindert.

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

FAQ zur Bohrungsoptimierung

Wie wählt man den richtigen Bohrer für verschiedene Materialien in der Zerspanung?

Die Auswahl des richtigen Bohrers hängt von mehreren Faktoren ab. Zum Beispiel erfordern unterschiedliche Materialien unterschiedliche Bohrer. HSS-Bohrer werden für weiche Materialien wie Holz und Kunststoffe verwendet, während Vollhartmetallbohrer für härtere Materialien wie Metalle empfohlen werden. Außerdem ist der Durchmesser des Bohrers ist entscheidend, um die richtige Größe der Bohrung zu erhalten. Bei tieferen Löchern kann es erforderlich sein, spezielle Bohrer mit längerer Spannutlänge zu verwenden. Die Schneidengeometrie des Bohrers beeinflusst den Bohrvorgang und die Spanabfuhr. Es gibt verschiedene Arten von Schneidengeometrien wie Spitzenwinkel, Helixwinkel und Schneidenlänge, die je nach Material und Anwendung variieren können.

Was sind die Unterschiede zwischen Spiralbohrern, Stufenbohrern und Zentrierbohrern?

Spiralbohrer, Stufenbohrer und Zentrierbohrer sind verschiedene Arten von Bohrwerkzeugen, die für unterschiedliche Anwendungen verwendet werden.

Ein Spiralbohrer besteht aus einem zylindrischen Schaft mit einer spiralförmigen Nut und einer Spitze. Spiralbohrer werden zum Bohren in Metall, Holz, Kunststoff und anderen Materialien verwendet.

Ein Stufenbohrer hat eine konische Form mit mehreren aufeinanderfolgenden Stufen unterschiedlicher Durchmesser. Jede Stufe erstellt eine Bohrung mit einem bestimmten Durchmesser. Stufenbohrer werden oft für dünne Materialien wie Blech, Kunststoff oder Aluminium verwendet.

Ein Zentrierbohrer wird verwendet, um eine Vertiefung oder Senkung an der Oberfläche eines Werkstücks zu erzeugen, um eine Schraube, einen Bolzen oder ein anderes Befestigungselement aufzunehmen. Zentrierbohrer haben eine konische Spitze und eine zylindrische Schaftform.

Wie berechnet man die optimale Vorschubgeschwindigkeit und Drehzahl für eine Bohrung in der Zerspanung?

- Werkstückmaterial bestimmen

- Schnittgeschwindigkeit (Vc) bestimmen: Für jedes Material gibt es empfohlene Bereichswerte.

- Bohrerdurchmesser (D) bestimmen: Messen Sie den Durchmesser des Bohrers, den Sie verwenden möchten.

- Drehzahl (n) berechnen: n = (Vc * 1000) / (π * D)

- Vorschubgeschwindigkeit (Vf) bestimmen: Die richtige Vorschubgeschwindigkeit hängt von verschiedenen Faktoren ab, z.B. Bohrungsdurchmesser, Werkstückmaterial und gewünschtes Bearbeitungsergebnis. Empfohlene Bereichswerte können in Tabellen gefunden werden.

Welche Bohrtechniken führen zu präzisen Bohrungen und einer verbesserten Bohrungsqualität?

Es gibt verschiedene Bohrtechniken für präzise Bohrungen und verbesserte Bohrungsqualität: Präzisionsbohrungen mit hochpräziser Bohrmaschine oder CNC-Bohrer, Reibungsbohren mit speziellem Bohrkopf, Laserbohren mit hochenergetischem Laserstrahl, Elektroerosionsbohren (EDM) mit Elektrode und Ultraschallbohren mit Ultraschallenergie. Die Wahl der Technik hängt von Material, Lochdurchmesser, Oberflächengüte und Toleranz ab.

Wie beeinflussen Bohrungstoleranzen und Geometrische Toleranz die Zerspanung?

Bohrungstoleranzen und geometrische Toleranzen beeinflussen die Zerspanung von Bohrungen. Engere Toleranzen erfordern präzisere Werkzeugmaschinen und Schneidwerkzeuge. Geometrische Toleranzen beeinflussen die Oberflächengüte, erfordern aber auch spezielle Zerspanungstechniken. Die Auswahl der richtigen Toleranzen ermöglicht eine korrekte Passung und Montage von Bauteilen. Engere Toleranzen können die Werkzeugstandzeit erhöhen. Die sorgfältige Berücksichtigung der Toleranzen ist entscheidend für effiziente und präzise Zerspanungsprozesse.

Welche Rolle spielt die CNC-Bohrung in der modernen Zerspanung?

CNC-Bohrung ermöglicht präzise und automatisierte Bohrungen mit hoher Wiederholbarkeit. Die CNC-Steuerung positioniert den Bohrer genau und ermöglicht komplexe Bohrgeometrien. Die Effiziente Spanabfuhr, welche auf modernen CNC-Maschinen gewährleistet ist, ist wichtig für Qualität und Sicherheit. CNC-Bohrung, Bohrungskorrektur und Spanabfuhr spielen entscheidende Rollen in der modernen Zerspanung für verschiedene Industriezweige wie Automobil, Luft- und Raumfahrt, Elektronik und Maschinenbau.

Wann sollte man Reibahlen in der Bohrungsbearbeitung verwenden und wie wird das korrekt durchgeführt?

Reibahlen werden verwendet, um Bohrungen zu vergrößern, Maßgenauigkeit zu verbessern und Oberflächen zu optimieren. Sie ermöglichen höhere Präzision und Oberflächengüte als Bohrer.

Die korrekte Verwendung umfasst die Auswahl der richtigen Reibahle, die Vorbereitung der Bohrung, die Schmierung des Werkzeugs, das vorsichtige Reiben und schließlich die Überprüfung des Ergebnisses.

Wie können Kühlung und Schmiermittel die Lebensdauer von Bohrern verlängern und die Bohrungsqualität verbessern?

Kühlung und Schmierung sind entscheidend für die Optimierung von Bohrungen. Sie verlängern die Lebensdauer der Bohrer und verbessern die Qualität der Bohrungen. Durch effektive Kühlung und Schmierung wird die Reibung und Wärmeentwicklung reduziert, Verschleiß vermieden, die Schneidleistung verbessert, die Auswirkungen von Vibrationen reduziert und die Werkzeugstandzeit erhöht.

Tipps zur Verbesserung der Bohrungsqualität

Um die Bohrungsqualität zu verbessern, gibt es einige Tipps, die beachtet werden können:

- Wählen Sie einen Bohrer aus, der für das Material geeignet ist, das Sie bohren möchten. Unterschiedliche Materialien erfordern unterschiedliche Bohrer, um optimale Ergebnisse auf der Bohrungsoberfläche zu erzielen.

- Achten Sie darauf, die richtige Geschwindigkeit für den Bohrvorgang einzustellen. Eine zu hohe Geschwindigkeit kann zu übermäßiger Hitzeentwicklung und Beschädigung des Werkstücks führen, während eine zu niedrige Geschwindigkeit zu unsauberen Bohrungen und einer ungenauen Bohrausrichtung führen kann.

- Insbesondere beim Bohren von Metall ist die Verwendung von Kühlmitteln ratsam. Kühlmittel tragen zur Verbesserung der Bohrungsqualität bei, indem sie das Entfernen von Spänen erleichtern.

- Überprüfen Sie regelmäßig den Zustand Ihrer Bohrer und ersetzen Sie abgenutzte oder stumpfe Bohrer.

- Stellen Sie sicher, dass das Werkstück richtig fixiert ist, um Vibrationen und unerwünschte Bewegungen während des Bohrvorgangs zu minimieren.

- Bei harten Materialien oder bei Bohrungen mit großem Durchmesser kann es hilfreich sein, vorzubohren oder eine Zentrierbohrung zu setzen. Dadurch wird sichergestellt, dass der eigentliche Bohrer besser geführt wird und die Bohrung auf der Bohrungsoberfläche präziser wird.

Wie berechnet man den richtigen Bohrungsdurchmesser?

Die Berechnung des richtigen Bohrungsdurchmessers basiert auf dem Zweck der Bohrung, dem zu bearbeitenden Material und den erforderlichen Toleranzen. Anhand von Berechnungsformeln, Richtlinien wie DIN 7168 und praktischen Testläufen kann der optimale Durchmesser ermittelt werden. Die spezifische Anwendung und individuelle Anforderungen beeinflussen die genaue Berechnung.

Das könnte Sie auch interessieren:

BT 800: Die bessere Wahl für moderne Bohrprozesse

Mit dem BT 800 bringt Gühring ein hochleistungsfähiges Wechselkopf-Bohrsystem mit Bajonett-Verschluss auf den Markt, das vor allem in mittleren bis großen Durchmessern ab Ø 14 mm durch Wirtschaftlichkeit, Flexibilität und Standzeit überzeugt.

Maximal wirtschaftlich: Modularer Bohrer reduziert Rüstzeiten und Ausschuss beim Kunden

Standwege hoch, Bearbeitungszeiten runter: Mit dem Wechselkopf-Bohrsystem BT 800 hat die Firma Kurt Metallverarbeitung eine modulare Lösung gefunden, die nicht nur durch einfacheres Handling, sondern auch durch herausragende Performance überzeugt.

Modulare Bohrer: Ihre Vorteile und wie Sie davon profitieren

Modulare Bohrsysteme wie der BT 800 von Gühring bieten volle Leistung bei geringeren Kosten. Dank wechselbarer Bohrköpfe sparen Sie Zeit, Lagerplatz und Geld – ideal für flexible Anwendungen mit höchsten Ansprüchen an Wirtschaftlichkeit.