Bei Bauteilen mit vielen Nuten, Taschen und Kavitäten nimmt nicht das Ausfräsen dieser Konturen die meiste Bearbeitungszeit in Anspruch. Viel länger als die eigentliche Bearbeitung dauert es, das Werkzeug auf den Nutgrund eintauchen zu lassen, um die gewünschte Tiefenzustellung zu erzeugen. Daher entscheiden sich die Herstellungszeiten solcher Bauteile schon beim Eintauchen. Wir zeigen Ihnen, wie wirtschaftliches Eintauchen aussehen kann, welche Randbedingungen Sie dabei berücksichtigen sollten und welche Richtwerte zielführend sind.

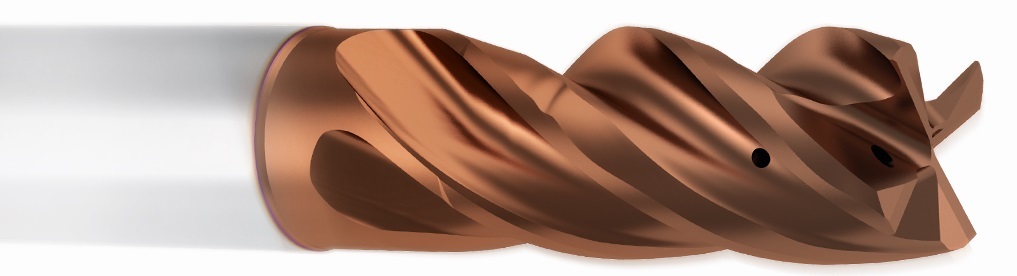

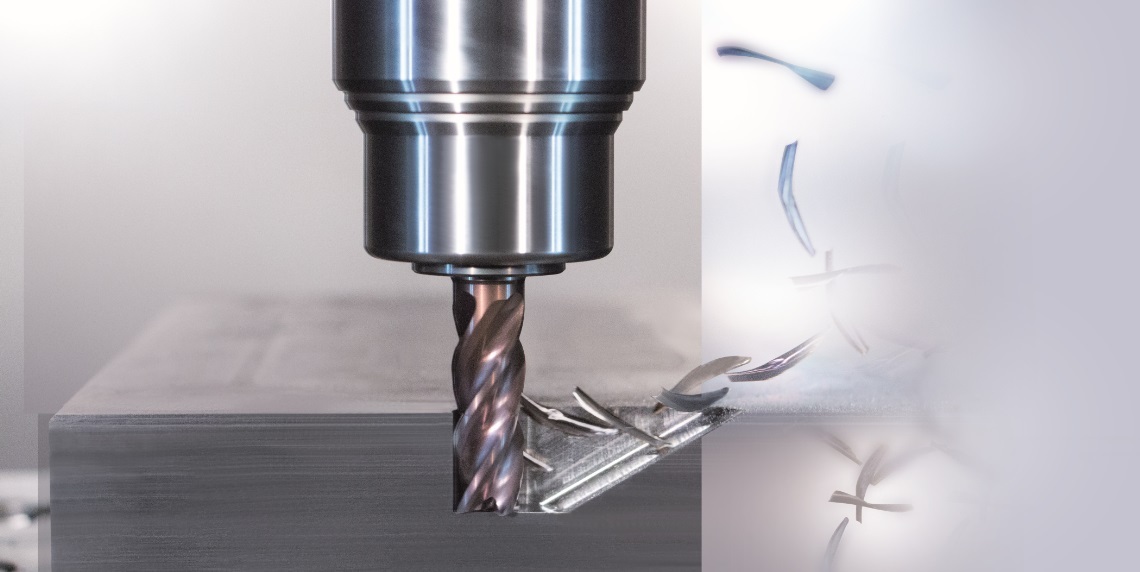

Doch nicht nur die richtige Strategie macht den Unterschied, sondern auch das Werkzeug. So ist der Tauchfräser RF 100 Diver von Gühring dazu in der Lage, mit einem Rampwinkel von bis zu 60° einzutauchen. Durch diese steile Zustellung erzielen Sie mit unserem Eintauch-Spezialisten eine Zeitersparnis von bis zu 50 Prozent bei der Herstellung von Nuten und Taschen in Stahl.

Möglich wird dies durch eine speziell entwickelte Eintauchstirn mit einer extremkleinen Querschneide für weniger Druck beim Eintauchen. Gleichzeitig sorgen die besonders großen Stirnspanräume dafür, dass Späne besser abtransportiert werden. Wie sich diese Überlegenheit des RF 100 Divers bei den verschiedenen Eintauch-Anwendungen bemerkbar macht, sehen Sie hier.

So meistern Sie die 5 häufigsten Eintauchstrategien

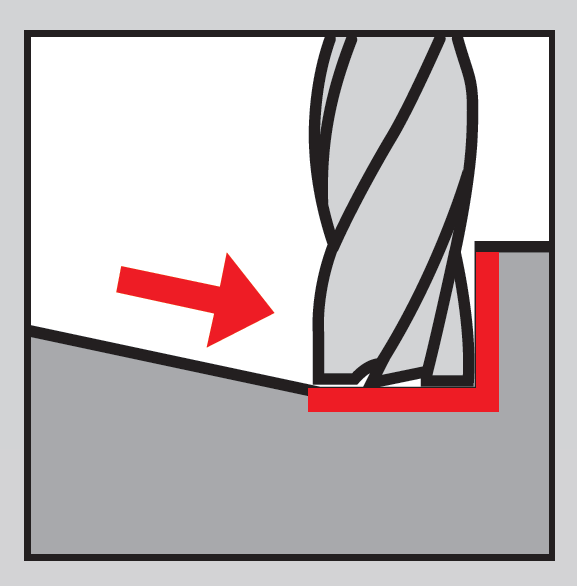

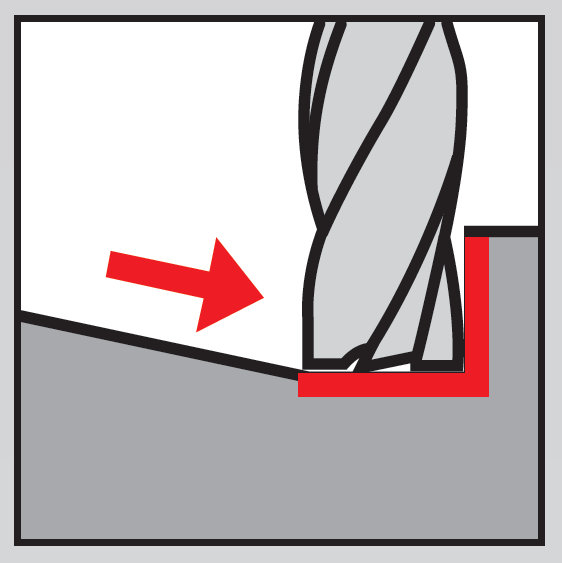

Rampen

Rampen ist das gleichmäßige Eintauchen in einen Werkstoff und dient häufig als Startstrategie bei der Herstellung einer Vollnut oder länglichen Tasche. Dabei taucht der Fräser schräg entlang der Z-Achse in das Material ein, fährt dann mit konstanter Vorschubgeschwindigkeit waagerecht zurück und erstellt die nächste Rampe. Diese Strategie hat den Vorteil, dass der Lastanstieg sehr gleichmäßig ist, da nicht abrupt ins Volle gefräst wird. Durch diese sehr milde Eintauchstrategie werden die Stirnschneiden nur minimal belastet.

Mit herkömmlichen Fräswerkzeugen sind üblicherweise Rampwinkel von 2° bis 5° möglich. Spätestens bei 10° geben die meisten Werkzeuge auf, weil die Spanabfuhr nicht mehr ausreichend gesichert ist. Gleichzeitig sollte die Schnitttiefe pro Rampe 1xD nicht überschreiten. Wir empfehlen beim Rampen eine Vorschubanpassung fz = 75 %.

Beim Rampen deckt der Diver das gesamte Spektrum ab: Abhängig von Werkstoff und Kühlsituation lassen sich mit dem Werkzeug Rampen von 15° bis 45° erstellen. Auch hier gilt es, eine Zustellung von maximal 1xD pro Rampe nicht zu überschreiten. Auch hier können Sie mit einem gleichmäßigen Lastanstieg rechnen. Der RF 100 Diver erlaubt das Rampen mit fz = 100%.

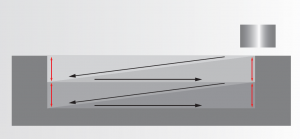

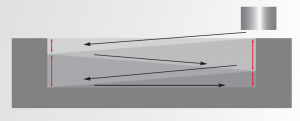

Pendeln

Ähnlich wie beim Rampen taucht auch beim Pendeln das Werkzeug schräg in das Bauteil ein, allerdings permanent. Das heißt, das Werkzeug fährt eine Bahn nach der anderen schräg abwärts, bis die Endtiefe der Nut erreicht ist. Dieses Verfahren wird vor allem dann angewendet, wenn der Platz sehr begrenzt ist.

Da beim Pendeln eine doppelte Zustellung am Ende der Rampe entsteht, ist hier zu beachten, dass die Gesamtschnitttiefe von 1xD nicht überschritten wird. Bei jedem Abwärtsfahren darf also nur 0,5xD zugestellt werden. Die Werkzeugbelastung ist beim Pendeln etwas höher, da es bei diesem Verfahren zu stärkeren Lastspitzen kommt. Deshalb raten wir hier zu reduzierten Rampwinkeln von 1° bis 4° für prozesssicheres Nutpendeln. Die Vorschubanpassung sollte auch beim Nutpendeln fz = 75 % betragen.

Auch beim Pendeln sind mit dem RF 100 Diver größere Rampwinkel von 10° bis 20° möglich. Dennoch sollten Sie hier auf eine maximale Zustelltiefe von 1xD achten. Auch hier erlaubt der RF 100 Diver das Pendeln mit fz = 100 %.

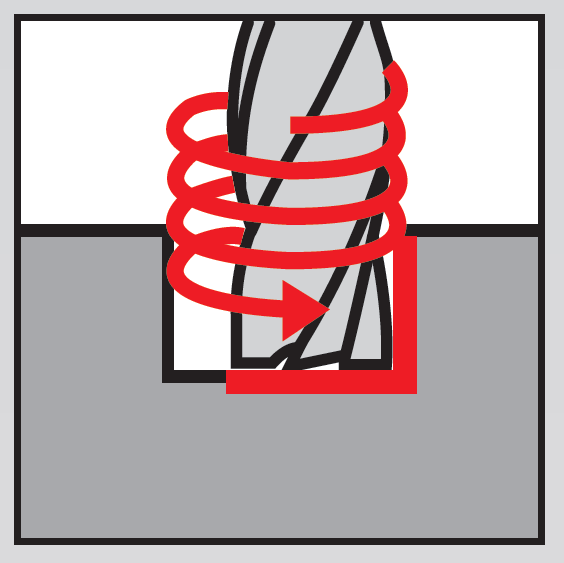

Helix

Die Helixbearbeitung ist dann zu bevorzugen, wenn eine runde oder quadratische Tasche hergestellt werden soll mit Abständen, die in alle Richtungen zur Werkstückkante etwa gleich groß sind. In diesen Fällen ist eine runde Tauchstrategie sinnvoller als eine lineare. Zudem ist das helikale Eintauchen ein sehr sicheres und mildes Verfahren. Weil der Fräser dabei aber einen längeren Weg zurücklegen muss, ist die Bearbeitungszeit deutlich länger als bei anderen Eintauchstrategien.

Beim helikalen Eintauchen ist die Zustelltiefe zu beachten: Wir empfehlen eine Zustelltiefe von 5 bis 15 Prozent des Durchmessers pro Umlauf in der Helixbahn. Die Helixbahn bzw. die Taschengröße sollte außerdem auf keinen Fall zu klein gewählt werden bzw. der Fräser zu groß. Ansonsten hat das Werkzeug durch die begrenzte Bewegungsmöglichkeit auf einer sehr engen Bahn keine Möglichkeit, die Späne abzutransportieren. Deshalb ist der kleinste zu erzeugende Taschen-Durchmesser 1,7xD. Hier ist eine Vorschubanpassung von fz = 100 % zu empfehlen. Hier kann der Vorschub der Nut-Werte von fz = 100 % genutzt werden.

Beim helikalen Eintauchen erarbeitet sich der RF 100 Diver einen deutlichen zeitlichen Vorsprung gegenüber der Standardgeometrie. So sind Zustellungen von 10 bis 30 Prozent des Durchmessers pro Umdrehung kein Problem. Der Grund: Pro Umlauf sind mit dem Tauchfräser doppelt so hohe Zustellungen möglich. Durch diese kürzere Bearbeitungszeit minimiert sich beim RF 100 Diver auch der Verschleiß, da die Schneiden kürzer beansprucht werden. Somit erhalten Sie mit dem VHM-Fräser trotz höherer Parameter auch höher Standzeiten als mit herkömmlichen Werkzeugen. Auch hier gilt wieder: Der minimal zulässige zu erzeugende Durchmesser ist 1,7xD.

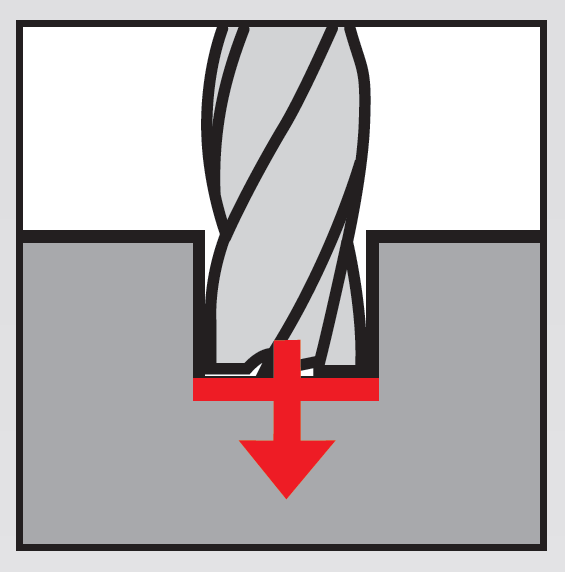

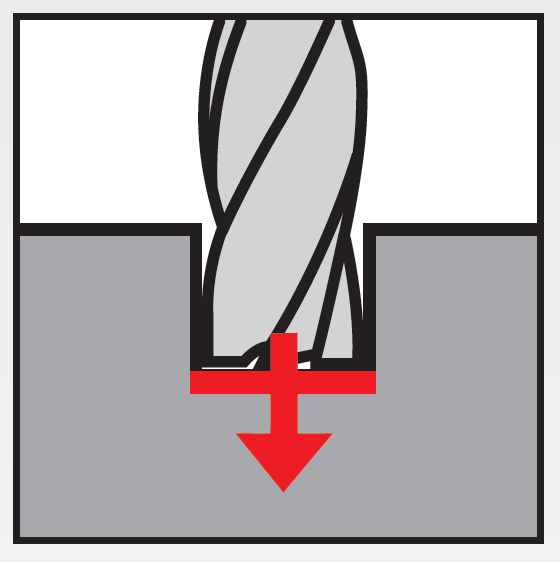

Stechen

Stechen wird auch oft als Plunching bezeichnet und dann angewendet, wenn tiefe, lange Nuten hergestellt werden sollen oder mit langauskragenden Werkzeugen gearbeitet wird. Außerdem ist das Stechen eine sehr einfache Methode, um bei engen Radien das Aufmaß in den Ecken zu beseitigen. Damit ist das Stechen eine Alternative zu Strategien, bei denen es aufgrund hoher Radialkräfte zu Problemen kommt. Bei diesem Verfahren sticht der Fräser axial nach unten, es wird also nur seitlich zugestellt.

Beim Stechen werden in der Regel 25 Prozent des Fräser-Durchmessers seitlich zugestellt und dann auf die komplette Reichweite in das Werkstück gestochen bis auf Schneiden- bzw. Freischlifflänge. Auch hier ist ein Vorschubanpassung von fz = 100% sinnvoll.

Auch beim Stechen kommt man mit dem RF 100 Diver wesentlich schneller voran, denn hier kann bis zu 40 Prozent (0,40xD) radial zugestellt werden. Das Eintauchen ist dabei mit unverminderten Vorschüben möglich. Die Späne werden beim Diver perfekt seitlich abtransportiert.

Bohren

Auch mit einem Fräser kann gebohrt werden. Allerdings ist diese Anwendung oft mit Komplikationen verbunden, weil der Fräser im Vergleich zu einem Bohrer einen viel dickeren Kerndurchmesser hat. Dadurch sind die Spannuten weniger tief und die Spanräume fallen deutlich kleiner aus. Diese mangelnde Spanabfuhr und thermische Belastung kann zu signifikanten Standzeitverlusten sowie Ausbrüchen der Schneidkanten führen.

Wegen der kleinen Spanräume sollte die Tiefenzustellung beim Bohren mit einem Fräser nicht mehr als 0,5xD betragen. Sobald diese Tiefe erreicht ist, sollte das Werkzeug zum Entspanen aus der Bohrung gefahren werden, bevor weiter in die Tiefe gebohrt wird. Auch der Vorschub sollte deutlich verringert werden auf fz = 50 %.

Der RF 100 Diver bohrt mit den gleichen Parametern, die sonst auch für das seitliche Fräsen verwendet werden. Das heißt, Sie können mit dem vollen Vorschub bohren bis zu einer Tiefenzustellung von 1xD. Wenn Sie tiefer bohren wollen, sollten Sie auch hier einen Entspanzyklus einplanen.

Welche Vorschubanpassungen Sie bei den verschiedenen Anwendungen des RF 100 Divers vornehmen sollten, können Sie unserer Schnittwerttabelle entnehmen. Dort finden Sie außerdem alle auf die jeweilige Eintauchstrategie und den Werkstoff bezogenen Schnittwerte.

Mehr Tricks zum Thema Eintauchen verraten wir Ihnen in unserem Web-Seminar „Eintauchstrategien mit dem Allrounder RF 100 Diver“ in der Gühring-Academy. Jetzt hier registrieren und loslegen!

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Effizienz ohne Kompromisse: VHM-Zirkularfräser für laufruhige Nut- und Einstechbearbeitungen

Entdecke den neuen VHM-Zirkularfräser von Gühring: Höchste Laufruhe, hervorragende Oberflächengüten und bis zu 78 % höhere Vorschübe. Für effiziente Nut- und Einstechbearbeitung auf Bearbeitungszentren und Drehmaschinen.

Experten in rostfreien Stählen: 3 Werkzeuge für die Inox-Bearbeitung

Mit den neuen High-Performance-Werkzeugen für die Inox-Bearbeitung bietet Gühring die optimale Lösung für anspruchsvollste Zerspanungsaufgaben. Spezielle Beschichtungen und Geometrien garantieren höchste Schnittwerte und verlängerte Standzeiten.

Sechs Mal höheres Zeitspanvolumen: Neuer Mikrofräser für ISO-N-Werkstoffe

Der RF 100 AL Mikro bietet die perfekte Kombination aus Präzision, Effizienz und Prozesssicherheit, die ihn zur ersten Wahl für die Bearbeitung von Aluminium, Kupfer und Messing macht. Auf diese Weise setzt er neue Maßstäbe in der Mikrozerspanung.