Es gibt zwei Szenarien in denen der Zerspaner zu Sonderwerkzeugen greift: Bei der Herstellung spezieller Bauteile in kleiner Stückzahl, die besondere Anforderungen erfüllen müssen und bei Großserienteilen, bei denen die Produktivität zählt. Abhängig vom Anwendungsfall können Sonderwerkzeuge somit von angepassten Serienwerkzeugen bis hin zu kompletten Neuentwicklungen reichen.

Den prominentesten Bereich für Sonderwerkzeuge stellt die Großserienfertigung dar – meist hoch komplexe Bauteile in immensen Stückzahlen. Dabei sind zwei Anwendungsfälle zu unterscheiden: Die Produktion auf flexiblen Bearbeitungszentren sowie getakteten Fertigungslinien.

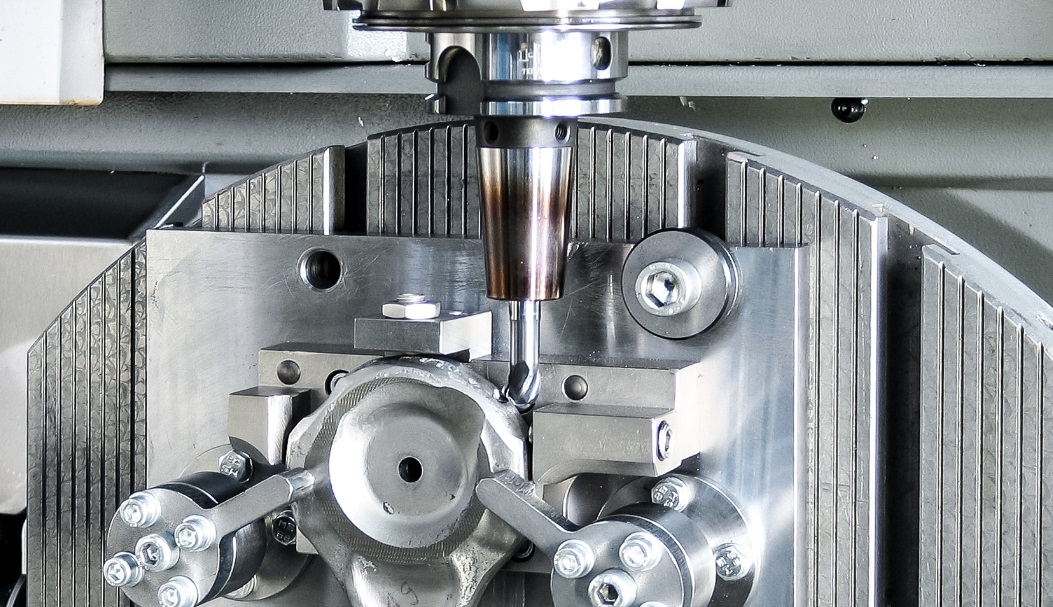

Bei Ersteren kommen zumeist Komplexwerkzeuge zum Einsatz, die mehrere Bearbeitungsschritte in einem Zug – ohne unproduktive Werkzeugwechsel – kombinieren. Typisch ist hierbei die Verknüpfung von Bohr-, Aufbohr- und Senkoperationen. Mit einer solchen Bearbeitungsabfolge sah sich auch Gühring konfrontiert. Für einen Automobilisten entwickelte der Werkzeughersteller ein Sonderwerkzeug, das bei der Bearbeitung von Pleueln im Pkw-Bereich Anwendung findet.

Als Basis solcher Werkzeuge dient oftmals jahrzehntelanges Knowhow aus dem Standardbereich, das um weitere Bearbeitungssituationen ergänzt wird. Die Bearbeitungsaufgabe bestand in der Komplettbearbeitung der Schraubenbohrung im Pleuel. Dabei wurde mit dem entwickelten Komplexwerkzeug die Herstellung des zylindrischen Bohrungsteils, der Gewindekernlochbohrung und der stirnseitigen Ansenkung, in einem Arbeitsgang kombiniert. Eine weitere Schwierigkeit bestand in der schrägen Außenkontur des Bauteils und somit einem Durchbohren im unterbrochenen Schnitt.

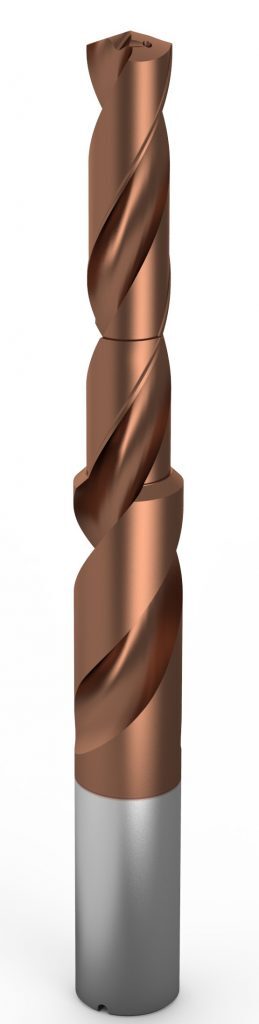

Als Basis diente die Standardgeometrie des Bohrwerkszeuges RT 100 HF. Dieses Werkzeug punktet mit hervorragenden Eigenschaften hinsichtlich Rundheit und Geradheit der erzeugten Bohrungen und besitzt zudem sehr gute Spanformungseigenschaften im Ausspitz- und Nutbereich. Applikationsoptimierte Erfahrungen wurden genutzt, um den Anschnitt mit einem stabilisierenden Eckenschutz zu versehen, Spanbrecher an der Senkstufe zu implementieren und die Hautschneide mit einer angepassten Mikrogeometrie auszustatten. Um bei der zu bewerkstelligenden 6xD Bohr-Senk-Kombination den prozesssicheren Spantransport zu gewährleisten, arbeitete Gühring mit neu entwickelten Schleif- und Finishverfahren. Das ermittelte Ratiopotenzial des Sonderwerkzeugs liegt bei etwa 20 Prozent. Gleichzeitig konnte die Gesamttaktzeit um rund ein Viertel verkürzt werden. Durch die kombinierte Bearbeitung der beiden Durchmesser reduzierte sich ebenfalls der Anteil von Werkstücken mit Koaxialitätsfehlern.

Maximale Produktivität im Vordergrund

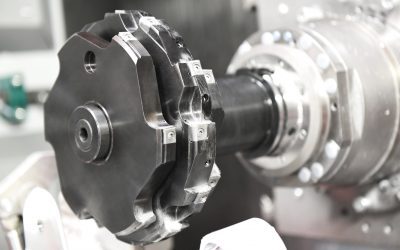

Bei der Entwicklung von Sonderwerkzeugen für fest verkettete Fertigungslinien steht hingegen nicht die Kombinationsbearbeitung im Vordergrund, sondern die maximale Produktivität. Die Anpassungen reichen in diesem Fall von angepassten Schicht- oder Substratsystemen bis hin zu neuen Mikro- als auch Makro-Geometrien. Sonderwerkzeuge können durch gesteigerte Schnittwerte sowie Standzeiten die Bearbeitungszeiten senken. Die höheren Fertigungskosten amortisieren sich dann durch die enormen Einsparungen.

Zudem erfordern neue Werkstoffe neue Werkzeugentwicklungen. Beispiel hierfür sind mikrolegierte, hochfeste Werkstoffe. Sie ermöglichen es, Leichtbauteile herzustellen, die bei geringerem Materialeinsatz mindestens gleiche, oftmals sogar bessere Festigkeiten aufweisen. Herausforderung bei der Bearbeitung ist dabei die enorme thermische Belastung der Schneide. Nur ein schneller Spantransport aus der Kontaktzone hilft Schädigungen der Schneide zu vermeiden, die aus lokalen Verfestigungen und Aufbauschneiden entstehen können. Moderne Schleifmethoden, die eine deutlich geringere Schneidenschartigkeit gewährleisten und eine sehr gute Oberflächenrauigkeit ermöglichen, bieten hier eine Lösung. Bereits im Herstellprozess integrierte, sehr aufwändige Schneidkanten-Präparationsverfahren unterstützen die Schichthaftung als thermische Trennschicht zusätzlich. Diese reduzieren zudem die thermische Belastung der Schneidkante durch eine günstigere Spanbildung. Oftmals lassen sich Werkstoffe erst durch den Einsatz von Sonderwerkzeugen wirtschaftlich bearbeiten.

Die gezeigten Beispiele stellen nur einen Querschnitt aus der Vielzahl unterschiedlicher Sonderwerkzeuge dar. Die Bandbreite reicht von kleinen Änderungen an Standardwerkzeugen über komplexe Kombinationswerkzeuge mit mehreren Funktionen bis hin zu vollständigen Neuentwicklungen für spezielle Bearbeitungsfälle.

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Trennverfahren für hybride Leichtbaustrukturen

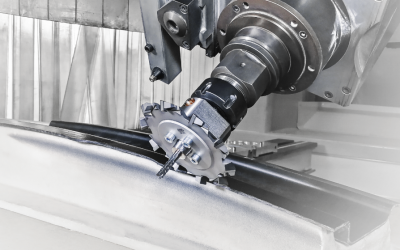

Bei räumlich gekrümmten Schalenbauteilen wie Rumpfschalen für Flugzeuge, stoßen konventionelle Säge- bzw. Trennschleifprozesse an ihre Grenzen. Die Lösung: ein Werkzeugprototyp, den Gühring zusammen mit der Technischen Universität Hamburg entwickelt hat.

Gühring unterstützt bei Fertigung von Achsträgern

Als Experte im Bereich OEM-Projektierung begleitet Gühring Unternehmen bei der Umrüstung von Maschinen auf neue Prozesse. Auch bei der Firma Fill haben wir dafür gesorgt, dass mit einer neuen Werkzeuglösung prozesssicher gefertigt werden kann.

Späne kontrollieren: 3D-Werkzeug löst scheinbar Unmögliches

Der komplizierte Abtransport von Spänen aus einem Aluminium-Bauteil stellt den Automobilzulieferer Handtmann vor Probleme. Gühring liefert die Lösung mit einem PKD-Aufbohrwerkzeug aus dem 3D-Drucker.