Im Herbst 2021 präsentierte Gühring eine Fräser-Innovation. Einen VHM-Hochleistungsfräser, der volle Flexibilität verspricht und mit seinem extra großen Spanwinkel als derzeit schärfster Fräser auf dem Markt gilt: Der RF 100 Sharp. Seitdem hat das Werkzeug rund um den Globus für Erfolgsgeschichten gesorgt: Zwar waren die Materialien, Anwendungen und Bearbeitungsbedingungen immer unterschiedlich, aber am Ende stand jedes mal ein zufriedener Kunde der einen echten Vorteil für sich generieren konnte. Fünf solche Success Stories haben wir Ihnen hier zusammengefasst.

Anwendung 1: 50 % weniger Bearbeitungszeit bei doppelter Standzeit

![]()

Ein koreanisches Unternehmen stellt Teile für die Automobilindustrie her. Doch beim Schruppen eines Schafts für eine Antriebswelle aus Stahl (15CrMo5) stieß sein bisheriges Werkzeugkonzept an seine Grenzen, denn die hohen Bearbeitungszeiten waren auf Dauer unwirtschaftlich.

Hier konnte Gühring einen deutlich effizienteren Prozess bieten: Die Gühring-Experten rieten dem Kunden dazu, den neuen RF 100 Sharp mit 6 mm Durchmesser (Art.-Nr.: 6478) mit der GTC-Strategie (Gühring Trochoidal Cutting) einzusetzen. Diese moderne Frässtrategie setzt auf eine hohe Schnitttiefe (ap) und eine möglichst geringe und gleichmäßige Werkzeugumschlingung durch eine reduzierte radiale Zustellung (ae). Das Ergebnis ist eine deutlich höhere Schnittgeschwindigkeit, wodurch sich hohe Zeitspanvolumen erzielen lassen. Hier entfaltet der besonders leichtschneidende Hochleistungsfräser RF 100 Sharp sein volles Potenzial und gleichzeitig bietet seine AlCrN-Beschichtung einen hohen Verschleißschutz – auch bei aggressiven Schnittparametern. Das macht sich auch im obengenannten Beispiel bezahlt: Durch die Werkzeugumstellung gelingt es dem Kunden, seine Bearbeitungszeit um 50 Prozent zu reduzieren. Gleichzeitig erzielt der Fräser die doppelte Standmenge: Mit einem Werkzeug werden nun 20 statt den vorherigen 10 Teilen produziert.

| GÜHRING | WETTBEWERBER |

| Vc = 89 m/min | Vc = 72 m/min |

| Fz = 0,08 mm/z | Fz = 0,046 mm/z |

| Ae = 0,5 mm | Ae = 0,5 mm |

| Ap = 4 mm | Ap = 4 mm |

| n = 4.722 U/min | n = 3.820 U/min |

| Vf = 1.511 mm/min | Vf = 703 mm/min |

Anwendung 2: 124 kg Zerspanvolumen – trotz instabiler Verhältnisse

![]()

Bei der Bearbeitung von Führungsleisten aus Stahl (16MnCr5) stand ein Lohnfertiger vor einer Herausforderung: Die sehr langen Maschinenbauteile konnten nicht stabil gespannt werden. Dazu kommt, dass die tiefen Nuten ein Werkzeug mit einer langen Auskraglänge fordern. Beides kann jedoch beim Fräsen zu Vibrationen führen, die einen schnellen Werkzeugverschleiß begünstigen.

Auch hier ist der RF 100 Sharp das Werkzeug der Wahl, denn selbst bei instabilen Verhältnissen verspricht er ein besonders laufruhiges Fräsen. Dabei verhindert sein zähes Hartmetall Werkzeugausbrüche und der optimierte Facettenanschliff wirkt schwingungsdämpfend und erhöht Laufruhe und Standzeit. In einer mittellangen Ausführung mit 74mm Reichweite bei 16 mm Durchmesser (Art.-Nr.: 6481) und unter Einsatz der GTC-Strategie konnten damit hervorragende Standzeiten von 574 Minuten erreicht werden. Dabei erzielt ein Fräser über seine Lebensdauer ein sehr hohes Zerspanvolumen das ca. 124 kg Stahl entspricht.

| Vc = 140 m/min |

| Fz = 0,055 mm/z |

| Ae = 2,5 mm |

| Ap = 18 mm |

| n = 2785 U/min |

| Vf = 613 mm/min |

Anwendung 3: 400 Minuten fräsen und kein Ende in Sicht

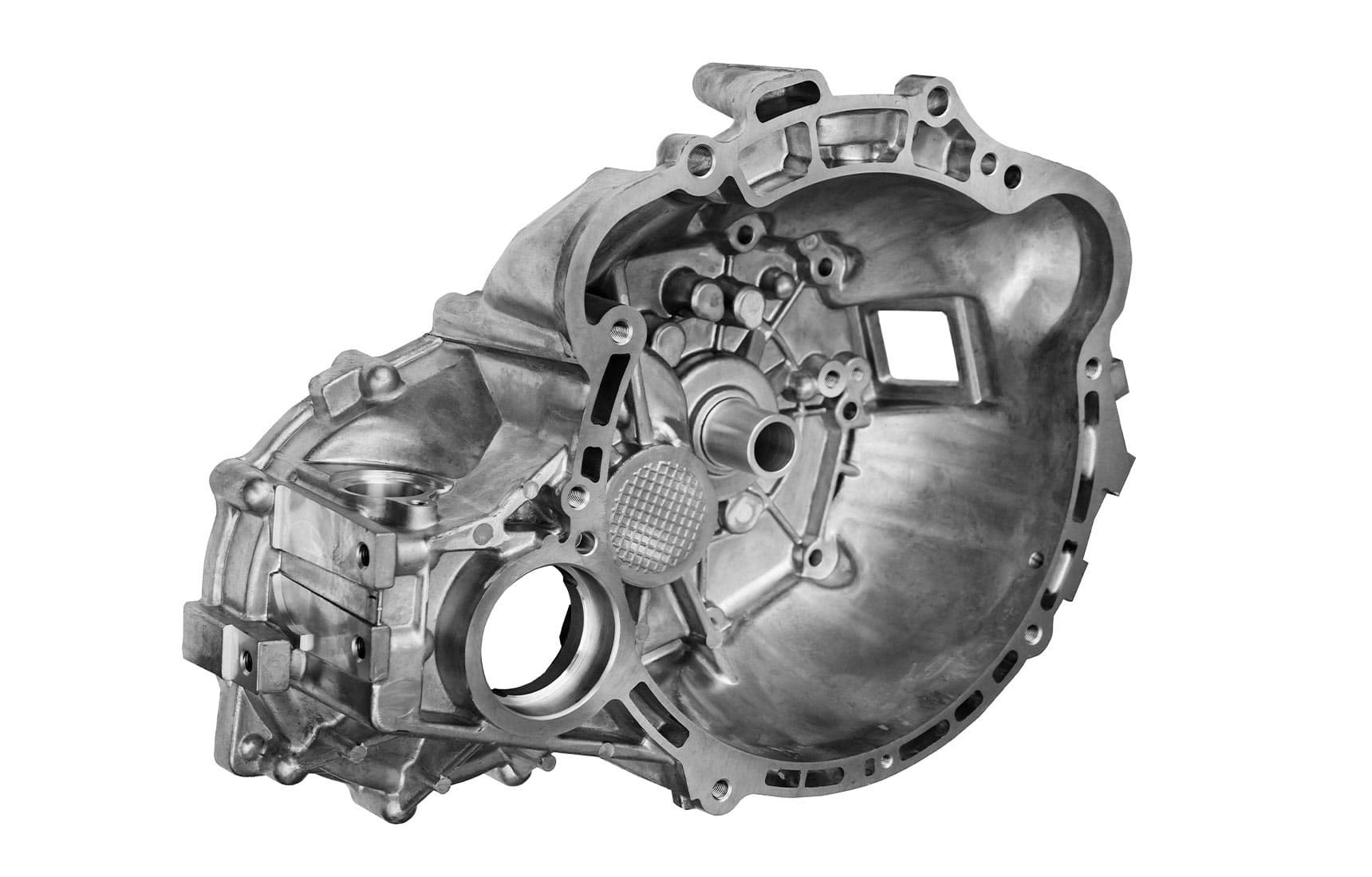

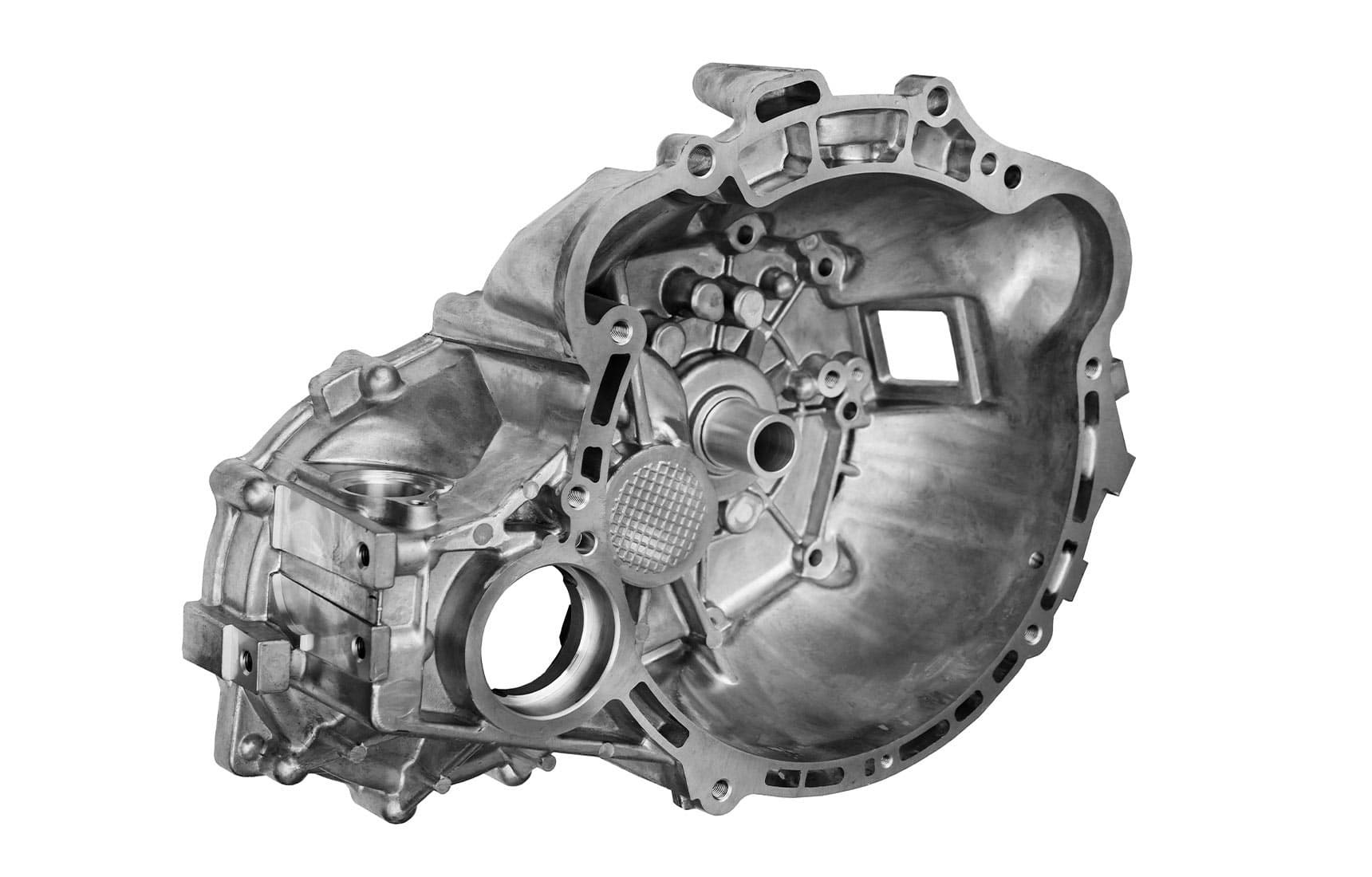

In einem mittelständischen Unternehmen werden Deckel für Getriebegehäuse hergestellt. Die Getriebegehäusedeckel sind aus GGG40 mit einer Zugfestigkeit von 400 N/mm². Das Material ist typisch für Antriebsstrangbauteile. Doch aufgrund seiner hohen Zähigkeit kommt es dabei schnell zu einem typischen Gussverschleiß.

Der RF 100 Sharp fräst sich problemlos durch alle Werkstoffe mit einer Zugfestigkeit von 300 bis 900 N/mm². Dabei hilft ein extrem scharfer Spanwinkel von 12° Schnittdruck und Zerspankräfte zu reduzieren. Zur Herstellung des Getriebegehäusedeckels setzte der Kunde den Fräser mit einem Durchmesser von 16 mm (Art.-Nr.: 6479) mit der GTC-Strategie ein. Das Ergebnis ist eine hohes Zerspanvolumen von 128,95 cm³/min. Auch die Standzeiten können sich sehen lassen: Nach 400 Minuten Einsatzzeit ist das Werkzeug immer noch anwendbar.

| GÜHRING |

| Vc = 200 m/min |

| Fz = 0,125 mm/z |

| Ae = 2,4 mm |

| Ap = 27 mm |

| n = 3979 U/min |

| Vf = 1990 mm/min |

Anwendung 4: 285 % mehr Standzeit als der Wettbewerber

![]()

Besonders dünnwandige Stützringe aus Vergütungsstahl (C45E) stellt auch ein Kunde aus Korea her. Doch bim Schruppen dieser Bauteile war der Werkzeugverschleiß zu hoch, da sich die Schnittstelle des modularen Werkzeugs eines Wettbewerbers als nicht stabil genug erwies.

Hier kam der RF 100 Sharp in der vierschneidigen Variante mit 20 mm Durchmesser (Art.-Nr.: 6478) zum Einsatz. Das monolithische, leichtschneidende Werkzeug weist während des Fräsens eine hohe Stabilität auf, die durch sein besonders zähes Hartmetall zusätzlich verstärkt wird. Dadurch erreicht das Gühring-Werkzeug in Korea eine um 285 % höhere Standzeit als der modulare Sechsschneider des Mitbewerbers: Statt 70 können mit dem neuen VHM-Fräser 200 Bauteile hergestellt werden.

| Zähnezahl: Z4 |

Zähnezahl: Z6 |

| Vc = 100 m/min | Vc = 100 m/min |

| Fz = 0,105 mm/z | Fz = 0,07 mm/z |

| Ae = 1,6 mm | Ae = 1,6 mm |

| Ap = 18 mm | Ap = 18 mm |

| n = 1591 U/min | n = 1591 U/min |

| Vf = 668 mm/min | Vf = 668 mm/min |

Anwendung 5: 14 Werkzeuge pro Woche sparen bei Titanbearbeitung

Ein Kunde aus der Schweiz stellt Instrumente für die Medizintechnik her. So sollen auch Nuten in ein medizinisches Gerät für Operationen an der Augenlinse eingebracht werden. Doch der Werkstoff ist besonders schwer zerspanbar: Titanium Grade 5 (Ti-6AL4V) mit einer Zugfestigkeit von 900N/mm². Das sehr zähe Material brachte einen Fräser nach dem anderen zum Brechen, sodass jede Woche 25 bis 28 Werkzeuge benötigt wurden.

Auch hier garantiert der RF 100 Sharp Prozesssicherheit, diesmal mit einem Durchmesser von 2 mm (Art.-Nr.: 6478). Das liegt vor allem daran, dass der RF 100 Sharp durch seine hohe Schärfe den Schnittdruck und die Zerspankräfte beim Fräsen reduziert und so für einen sehr weichen und ruhigen Schnitt in diesen Materialien sorgt. Diese leichtschneidenden Eigenschaften des Fräsers senkten den Werkzeugverbrauch des Kunden deutlich auf nur noch 14 Werkzeuge pro Woche.

| GÜHRING |

| Vc = 58 m/min |

| Fz = 0,0066 mm/Z |

| Ae = 2 mm |

| Ap = 4 mm |

| n = 9.231 U/min |

| Vf = 244 mm/min |

Haben wir Ihr Interesse geweckt?

Dann vereinbaren Sie jetzt Ihren Beratungstermin:

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Effizienz ohne Kompromisse: VHM-Zirkularfräser für laufruhige Nut- und Einstechbearbeitungen

Entdecke den neuen VHM-Zirkularfräser von Gühring: Höchste Laufruhe, hervorragende Oberflächengüten und bis zu 78 % höhere Vorschübe. Für effiziente Nut- und Einstechbearbeitung auf Bearbeitungszentren und Drehmaschinen.

Experten in rostfreien Stählen: 3 Werkzeuge für die Inox-Bearbeitung

Mit den neuen High-Performance-Werkzeugen für die Inox-Bearbeitung bietet Gühring die optimale Lösung für anspruchsvollste Zerspanungsaufgaben. Spezielle Beschichtungen und Geometrien garantieren höchste Schnittwerte und verlängerte Standzeiten.

Sechs Mal höheres Zeitspanvolumen: Neuer Mikrofräser für ISO-N-Werkstoffe

Der RF 100 AL Mikro bietet die perfekte Kombination aus Präzision, Effizienz und Prozesssicherheit, die ihn zur ersten Wahl für die Bearbeitung von Aluminium, Kupfer und Messing macht. Auf diese Weise setzt er neue Maßstäbe in der Mikrozerspanung.