Carbonfaserverstärkter Kunststoff ist beliebt: Das Material hat ein geringes spezifisches Gewicht und eine hohe Steifigkeit – perfekt für Bauteile, die leicht und hochstabil sein sollen, wie Flugzeugflügel, Automobilanbauteile und Fahrradrahmen. Für Zerspaner ist CFK jedoch eine Herausforderung. Besonders an Werkzeuge und Aufspannung stellt das Material hohe Anforderungen. Christian Gauggel, CFK-Experte bei Gühring, erzählt im Interview, worauf Sie bei der Bearbeitung von CFK achten sollten.

Was sind typische spanende CFK-Bearbeitungen?

Typisch ist die Fertigbearbeitung der Bauteilkanten, einbringen von Taschen und Ausschnitten sowie die Herstellung von Funktionsflächen mit Fräsern. Ergänzend kommt das Bohren zum Einbringen von Verbindungselementen hinzu. Vor allem in der Luftfahrt werden viele solche Bohrungen für Niete hergestellt. Dies ist wichtig, um einzelne CFK-Bauteile später mit metallischen Bauteilen zu größeren hybriden Strukturen zu verbinden.

Welche Anforderungen stellt CFK an Werkzeuge?

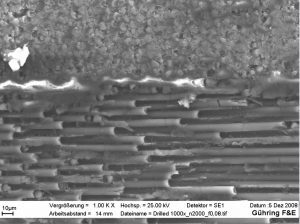

Die Fasen in faserverstärkten Werkstoffen müssen prozesssicher und über eine lange Einsatzdauer des Werkzeuges sauber getrennt werden, ohne das Material zu schädigen. Die Fasern wirken durch die hohen Festigkeiten aber stark abrasiv auf die Schneidkanten des Werkzeuges. Schon nach kurzer Kontaktzeit können so die scharfen Schneidkanten verrundet werden. Damit die Bauteilqualität nicht abnimmt oder gar die Bauteilintegrität durch Beschädigungen leidet, müssen die Werkzeuggeometrien Beschichtungen und Schneidstoffe so gewählt werden, dass die Schneidkanten möglichst lange scharf bleiben.

Unter dem Mikroskop sind die Fasern von CFK deutlich sichtbar.

Was bedeutet das für die Konstruktion der Werkzeuge?

Werkzeuge für die CFK-Bearbeitung werden mit scharfen Schneiden ausgelegt. Wichtig sind an den Werkstückwerkstoff angepasste Span- und Freiwinkel. Diese liegen bei CFK üblicherweise im Bereich zwischen 10 und 25 Grad und sind somit deutlich größer als bei der Metallbearbeitung. Wo es möglich ist, werden die Werkzeuge mit einer Gühring-Cristall-Diamantbeschichtung versehen, damit erreichen wir bis zu zehnmal höhere Standzeiten. Bei Werkstoffen, die stark zur Bildung von Faserüberständen neigen, setzen wir auf Kompressions-Geometrien welche die Fasern definiert erfassen und eine Schnittbewegung hin zum Werkstück ausführen. Darüber hinaus ist auch eine gute Spanabfuhr entscheidend für die Zerspanung von CFK Werkstoffen in Serienanwendungen. Die Späne beinhalten einen Großteil der entstehenden Prozesstemperatur darum ist es wichtig, zum Erreichen maximaler Standzeiten diese Späne mit der enthaltenen Wärmeenergie zügig abzuführen und auf jeden Fall eine Mehrfachzerspanung durch erneuten Kontakt der Späne mit dem Werkzeug zu verhindern. All diese Geometriemerkmale sind im Detail auf genutzte Gühring-Hartmetall-Sorten abgestimmt, wie zum Beispiel auf die Hartmetall-Sorten DK256EH und DK120.

Wenn Ihre Fertigung mit einer geeigneten Raumabsaugung ausgestattet ist, können Sie CFK trocken bearbeiten. Dann sparen Sie sich auch spätere Reinigungsschritte. Ohne passendes Absaugungskonzept sollte der Staub, der bei der Zerspanung entsteht, möglichst mit Kühlschmierstoff gebunden werden. Es gibt allerdings auch Anwendungen, bei denen beides nicht infrage kommt, zum Beispiel wenn das Bauteil sehr groß ist und dadurch zuviel Schmiermittel ausgertragen werden kann oder wenn die Zugänglichkeit für die Absaugung nicht möglich ist. In diesen Fällen wie auch bei manueller oder halbautomatischer Bearbeitung empfehle ich den Einsatz von Minimalmengenschmierung, um durch die Schmierwirkung die Qualität am Bauteil zu verbessern.

Bauteilschwingungen sind in vielen Fällen ein entscheidender Faktor für die Werkzeugstandzeit und Bauteilqualität. CFK-Bauteile sind meist schalenförmig, bedingt durch den Lagenaufbau und das Anwendungsfeld. Das macht die Aufspannung des Werkstücks schwierig. Perfekt sind hier gefräste Negativ-Formen mit integrierter Vakuumspannung, auf denen das Bauteil flächig aufliegt. Auf diese Weise bleibt es bei der Bearbeitung quasi schwingungsfrei. Bei Kleinserien ist dies Methode in der Regel zu teuer. Hier werden meist Klemmhebel oder variable Vakuumspannelemente für die Aufspannung verwendet. Auch mit diesen Mitteln lassen sich gute Spannbedingungen erzeugen. Vorsicht ist jedoch immer dann geboten, wenn während der Bearbeitung die Spannkraft zum Beispiel bei Vakuumspannfeldern durch Ausschnitte im Bauteil abnimmt oder gar das Bauteil durch den Beschnitt entsprechen labil wird.

Können CFK-Werkzeuge nachgeschliffen werden?

Werkzeuge für die CFK-Bearbeitung sind oft diamantbeschichtet und können deshalb nicht wirtschaftlich nachgeschliffen werden. Auch VHM-Fräser mit sehr aufwendigen Geometrien werden in der Regel nicht nachgeschliffen. Bohrer, die nicht mit einer Diamantbeschichtung versehen sind, werden hingegen oft sogar mehrfach nachgeschliffen. Im Falle von Fräs- und Bohr-Werkzeugen mit PKD-Schneiden kann auch ein Nachschärfen oder eine Bestückung mit neuen Schneiden erfolgen.

So groß wie die Bandbreite an Anwendungen und Materialien bei CFK ist, so breit ist auch die Auswahl an Schneidstoffen. Je nach Anwendungsfall kommen bei der CFK-Bearbeitung PKD-Werkzeuge, Werkzeuge aus Vollhartmetall (VHM), blank oder diamantbeschichtet zum Einsatz. Bei der Handbearbeitung in Montageabteilungen wird sogar oft noch mit Werkzeugen aus Schnellarbeitsstahl (HSS) gearbeitet.

Absolut! In fast allen Branchen finden faserverstärkte Werkstoffe durch Ihre speziellen Materialeigenschaften Anwendung. Insbesondere die aktuelle Debatte um Energie- und Co² Einsparung, stellt die Industrie in allen Bereichen vor große Herausforderungen und befeuert damit den Leichtbau. Viele dieser Leichtbaulösungen verwenden CFK-Materialien und steigern damit die Nachfrage nach Werkzeugen für diesen speziellen Sektor. Aber bereits in den letzten Jahren vor Corona konnten durch die stark gestiegene Ausbringungsrate der Luftfahrtindustrie und die Hybridisierung und Elektrifizierung der Automobilbranche Steigerungen beobachtet werden. Da sich die für die kommenden Jahre geforderten Energieeinsparungen nicht ohne Leichtbau und CFK erzielen lassen, bin ich mir sehr sicher, dass sich dieser Trend auch in Zukunft fortsetzen lässt.

Werkzeugprogramm „Moderne Werkstoffe“

Mit dem Werkzeugprogramm „Moderne Werkstoffe“ bietet Gühring eine Auswahl an Werkzeugen für die Bearbeitung von faserverstärkten Materialien und Materialkombinationen. Hierbei bedient sich der Werkzeughersteller einer großen Fertigungstiefe und kann komplexe Werkzeuge produzieren, die durch Abstimmung von Geometrie, Hartmetall und Beschichtung optimal für diese Anwendungen ausgelegt sind. Dieses Programm wird ständig an die aktuellen Anforderungen angepasst und erweitert. Weitere Informationen finden Sie hier.

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Mit Diamant gegen Verschleiß: Magnesiumbearbeitung in der E-Mobilität

Bei der Fertigung von Magnesiumteilen für E-Motoren stößt ein Kunde auf Verschleißprobleme: Mit speziellen Diamantwerkzeugen erhöht Gühring die Standzeit von Wochen auf ein Jahr. So spart das Unternehmen Kosten und Zeit.

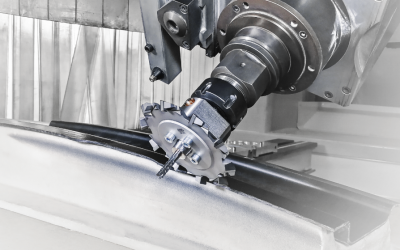

Trennverfahren für hybride Leichtbaustrukturen

Bei räumlich gekrümmten Schalenbauteilen wie Rumpfschalen für Flugzeuge, stoßen konventionelle Säge- bzw. Trennschleifprozesse an ihre Grenzen. Die Lösung: ein Werkzeugprototyp, den Gühring zusammen mit der Technischen Universität Hamburg entwickelt hat.

Welche Schneide hält länger? Entwicklung eines Titanfräsers

Kaum eine Branche stellt so hohe Ansprüche an Werkzeuge wie die Luftfahrt: Zerspanraten bis zu 90 Prozent, komplexe Bauteile, hochwarmfeste Werkstoffe. Deshalb haben wir einen Hochleistungsfräser für diesen Bereich entwickelt: den RF 100 Ti Aircraft.