Inhalt

1. Kleinstbohrer für Höchstleistungen: Mikrobohrer InoxPro

2. Maximal produktiv mit dem Bohrspezialisten: Vollhartmetall-Bohrer InoxPro

3. High-Performance für Ihre Gewinde: Gewindebohrer Pionex

4. Perfekt geformte Maßhaltigkeit: Gewindeformer InoxPro

5. FAQ zu Inox-Bearbeitung

Mit den neuen High-Performance-Werkzeugen für die Inox-Bearbeitung bietet Gühring die optimale Lösung. Spezielle Beschichtungen und angepasste Geometrien garantieren höchste Schnittwerte und verlängerte Standzeiten. So lassen sich in verschiedensten Branchen anspruchsvollste Zerspanungsaufgaben meistern.

Überall, wo Korrosions- und Säurebeständigkeit gefragt sind, sind sie die erste Wahl: Rostfreie Stähle. Egal ob Lebensmittel- oder Automobilindustrie, Medizin- oder Energietechnik – sämtliche Branchen setzen auf die hohe Haltbarkeit der Materialgruppe ISO M. Doch ihre Zähigkeit und geringe Wärmeleitfähigkeit macht sie zu herausfordernden Werkstoffen in der Zerspanung.

Hier sind Spezialisten gefragt, die exakt für die Bearbeitung rostfreier Stähle entwickelt wurden: Unsere neuen High-Performance-Werkzeuge für die Inox-Bearbeitung. Dank ihrer speziellen Beschichtungen halten die Werkzeuge der hohen thermischen Belastung deutlich länger Stand, während ihr Hartmetallsubstrat das perfekte Härte-Zähigkeitsverhältnis aufweist. Gleichzeitig ermöglicht die angepasste Geometrie höchste Schnittwerte, die besonders in der Mittel- und Großserienproduktion für maximale Wirtschaftlichkeit sorgen.

3 Top-Werkzeuge für die Inox-Bearbeitung

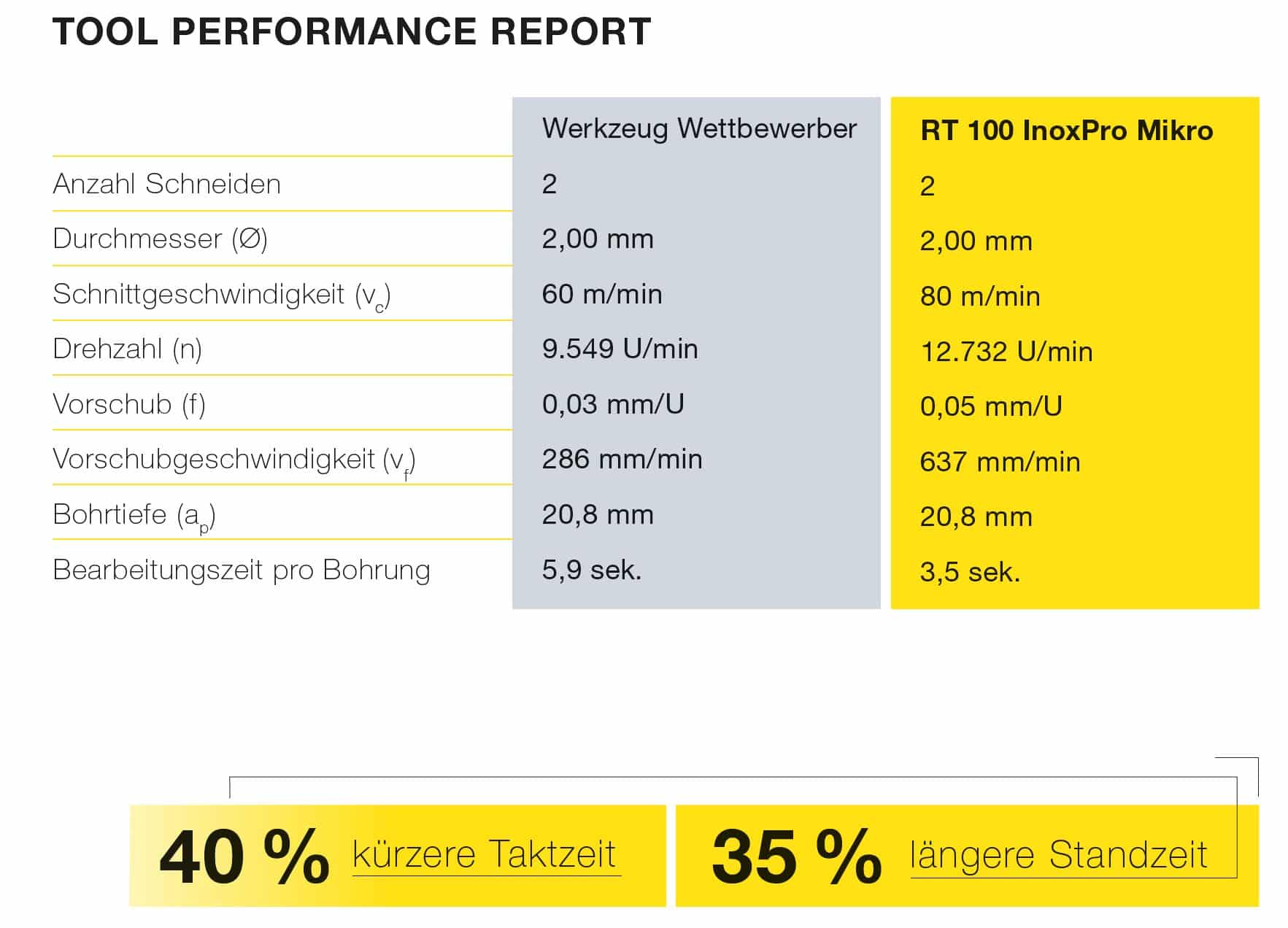

Kleinstbohrer für Höchstleistungen: Mikrobohrer InoxPro

Bauteil: Bohrungen in einem Griffstück eines medizinischen Instruments

Branche: Medizintechnik

Material: 1.4021 / X20Cr13

Ziel: Reduzierung der Bearbeitungszeit bei absoluter Prozesssicherheit

Polierte Oberflächen sind ein Muss für alle medizinischen Geräte. Nur so wird vermieden, dass sich Bakterien und Viren festsetzen. Daher wird auch dieses Instrument für die minimalinvasive Chirurgie aus martensitischem, rostfreiem Chrom-Stahl hergestellt. Das Material ist nicht nur sehr gut polierbar, sondern auch beständig gegen Chemikalien und Säuren. Ein Problem ist jedoch die hohe Temperaturentwicklung an der Schneide des Werkzeugs, die beim Bohren in diesem Material entsteht und abrasiven Verschleiß begünstigt. Zum Problem wird das vor allem in einer vollautomatisierten Fertigung, wo eine hohe Prozesssicherheit und damit konstant hohe Standzeiten vorausgesetzt werden.

Der RT 100 InoxPro Mikro ist unser High-End-Kleinstbohrer für die Bearbeitung von rostfreien Stählen, Sonderlegierugen und Titan. Seine optimierte Geometrie mit konkaver Hauptschneide begünstigt ein aggressiveres Schneidverhalten. Auf diese Weise erzeugt der Kleinstbohrer auch in langspanenden Materialien kurze Späne, die einfach abtransportiert werden können. Gleichzeitig schützt die Perrox-Beschichtung das Werkzeug vor abrasiven Legierungs-bestandteilen und beugt der Aufbauschneidenbildung vor. Dadurch erzielt der Mikrobohrer höchste Vorschubwerte bei gleichzeitig sehr hohen und prozesssicheren Standzeiten.

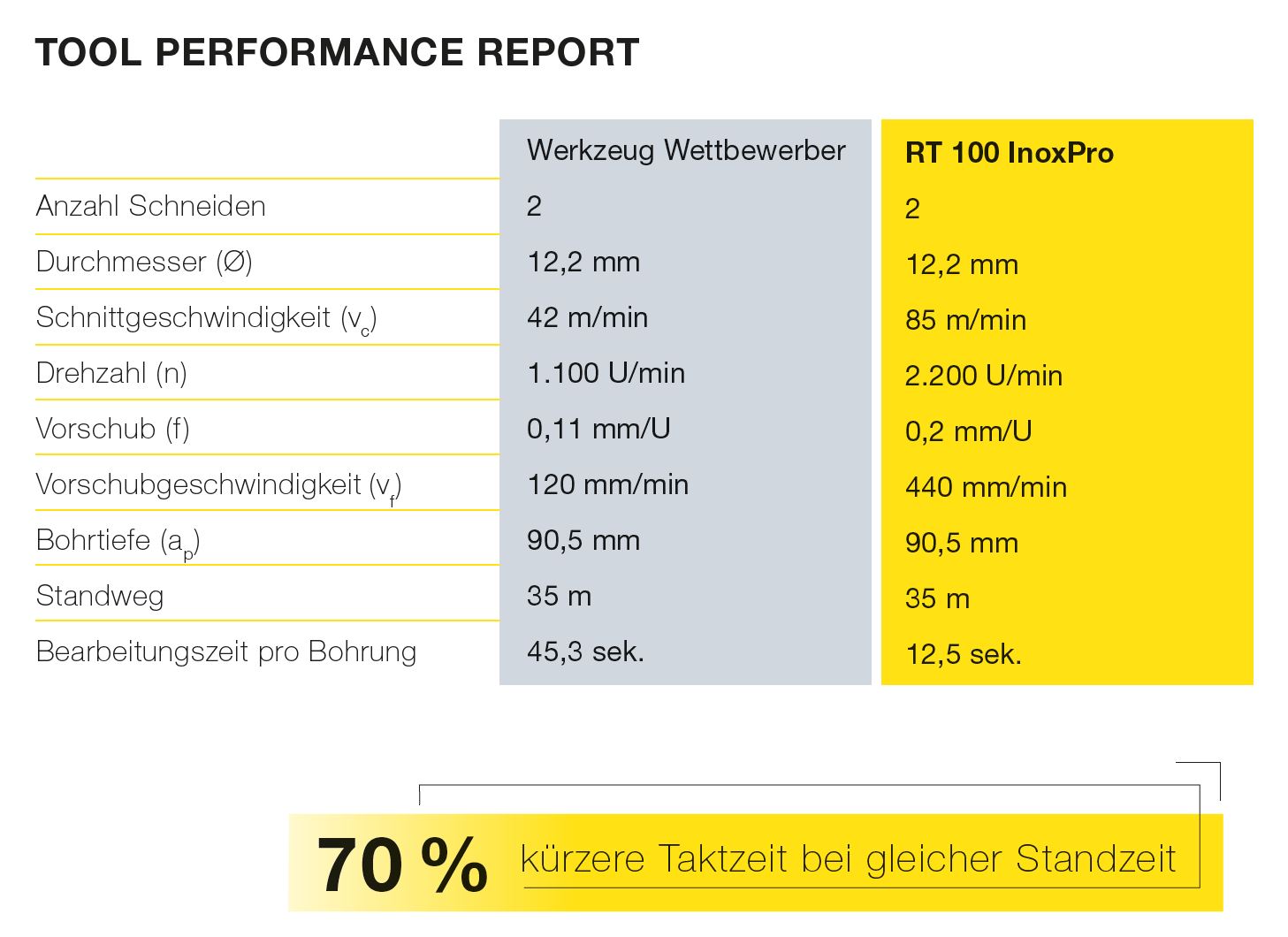

Maximal produktiv mit dem Bohrspezialisten: Vollhartmetall-Bohrer InoxPro

Anwendung: Bohrungen in einer Lochplatte für einen Wärmetauscher

Branche: Energieerzeugung

Material: SA 240 316L

Ziel: Reduzierung der Taktzeit bei gleichbleibender Standzeit

In verschiedenen Anlagen der Energietechnik transportiert der Wärmetauscher das Heizmedium durch seine Rohre, die von einer Lochplatte gebündelt werden. Entsprechend muss das Bauteil korrosionsbeständig sein und Temperaturen bis 550 °C sowie Tieftemperaturen aushalten – Bedingungen, die Edelstahl erfüllt.

Doch in Sachen Zerspanung ist das Material anspruchsvoll: Beim Bohren kommt es zu einer hohen Wärmebildung, die auf das Werkzeug wirkt. Außerdem bilden sich in dem zähen Material lange Späne, die sich um den Bohrer wickeln. Bleiben sie an den Werkzeugschneiden haften, können Schneiden-ausbrüche und sogar Werkzeugbruch die Folgen sein.

Unser VHM-Bohrspezialist RT 100 InoxPro löst die Probleme der Edelstahl-Bearbeitung: Die neue Bohrergeometrie mit optimierter, sichelförmiger Schneide und die verstärkte Verjüngung des Werkzeugs minimieren die Klemmneigung in rostfreiem Stahl und sorgen für eine optimale Spankontrolle.

Neben den polierten Spannuten bietet die Gühring-eigene HiPIMS-Perrox-Beschichtung einen sehr hohen Verschleißschutz. Ein angepasstes Hartmetall-Substrat führt außerdem dazu, dass die Schneide auch bei hoher Belastung nicht ausbricht. Das Ergebnis: Höchste Prozesssicherheit – selbst bei großen Durchmessern und tiefen Bohrungen bis 7xD.

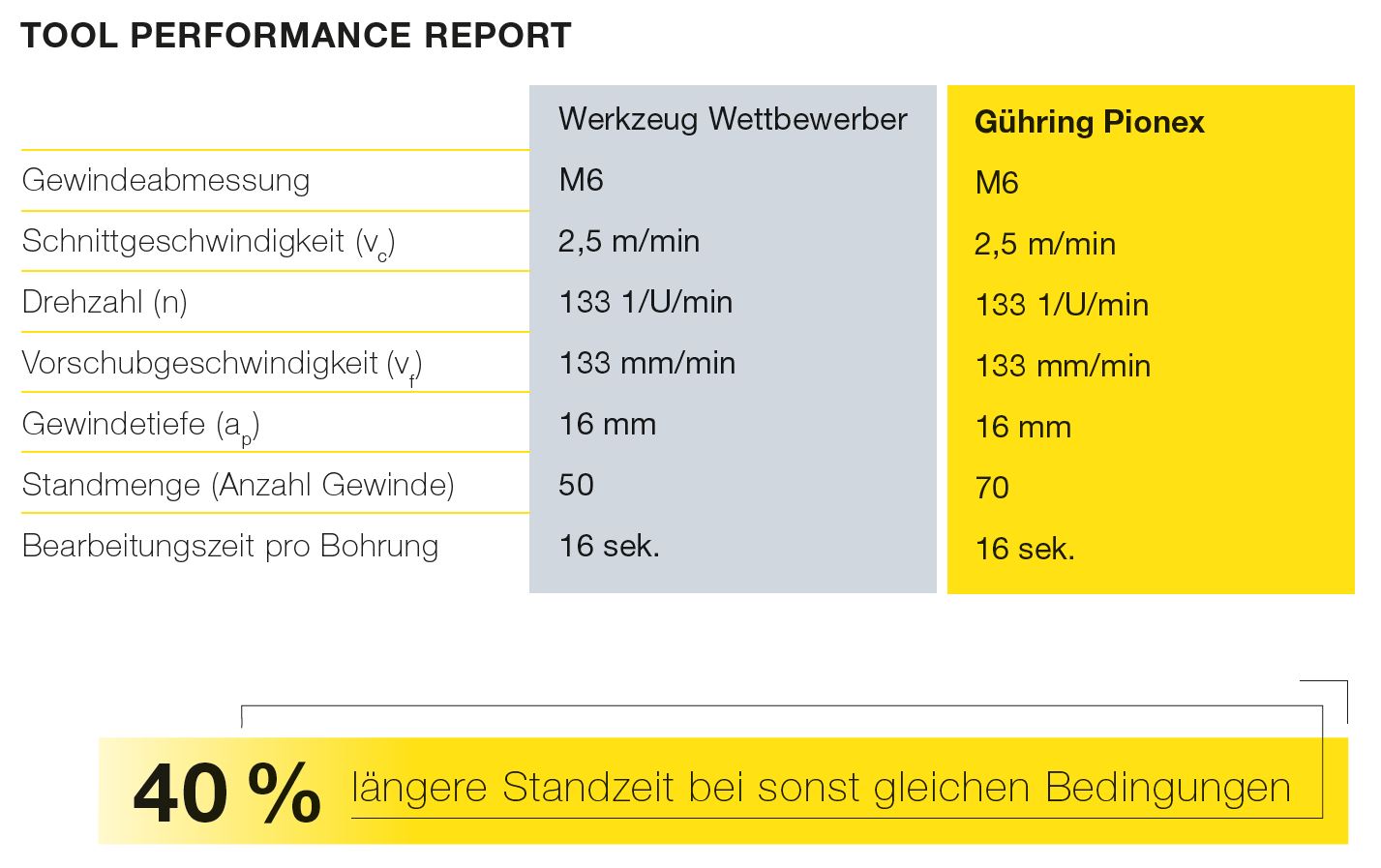

High-Performance für Ihre Gewinde: Gewindebohrer Pionex

Anwendung: Durchgangsgewinde in einem Gehäuse für einen Turbolader

Branche: Automobilindustrie

Material: 1.4826 / X15CrNiSi20-12

Ziel: Werkzeugkosten durch höhere Standzeiten senken

Als wichtige Komponente eines Turboladers ist dieses Gehäuse für den Transport heißer Abgase verantwortlich. Solche Hochtemperaturbauteile werden häufig aus diesem speziellen Edelstahl hergestellt, der eine Hitzebeständigkeit bis 1000°C aufweist und dabei besonders zugfest ist.

Bei der Zerspanung neigt das Material jedoch zur Bildung von harten Karbiden an den Werkzeugoberflächen. Vor allem an den Schneidkanten des Gewindebohrers führen sie zu einem erhöhten Verschleiß und zu Mikroausbrüchen, was die Schneidleistung und Standzeit des Werkzeugs negativ beeinflusst.

Der Pionex ist unser High Performance Gewindebohrer für die Sacklochbearbeitung in rostfreien Stählen. Das Werkzeug zeichnet sich durch eine erhöhte Spiralsteigung und seine optimierte Nutgeometrie aus. Beides sorgt für eine bessere Spanabfuhr und erhöht die Standmenge.

Gleichzeitig reduziert ein weiterentwickeltes TiAIN-Schichtsystem die Reibung beim Gewindebohren. Neben den rostfreien Stählen kann der Pionex auch optimal in Baustählen sowie niedrig- und hochlegierten Stählen eingesetzt werden.

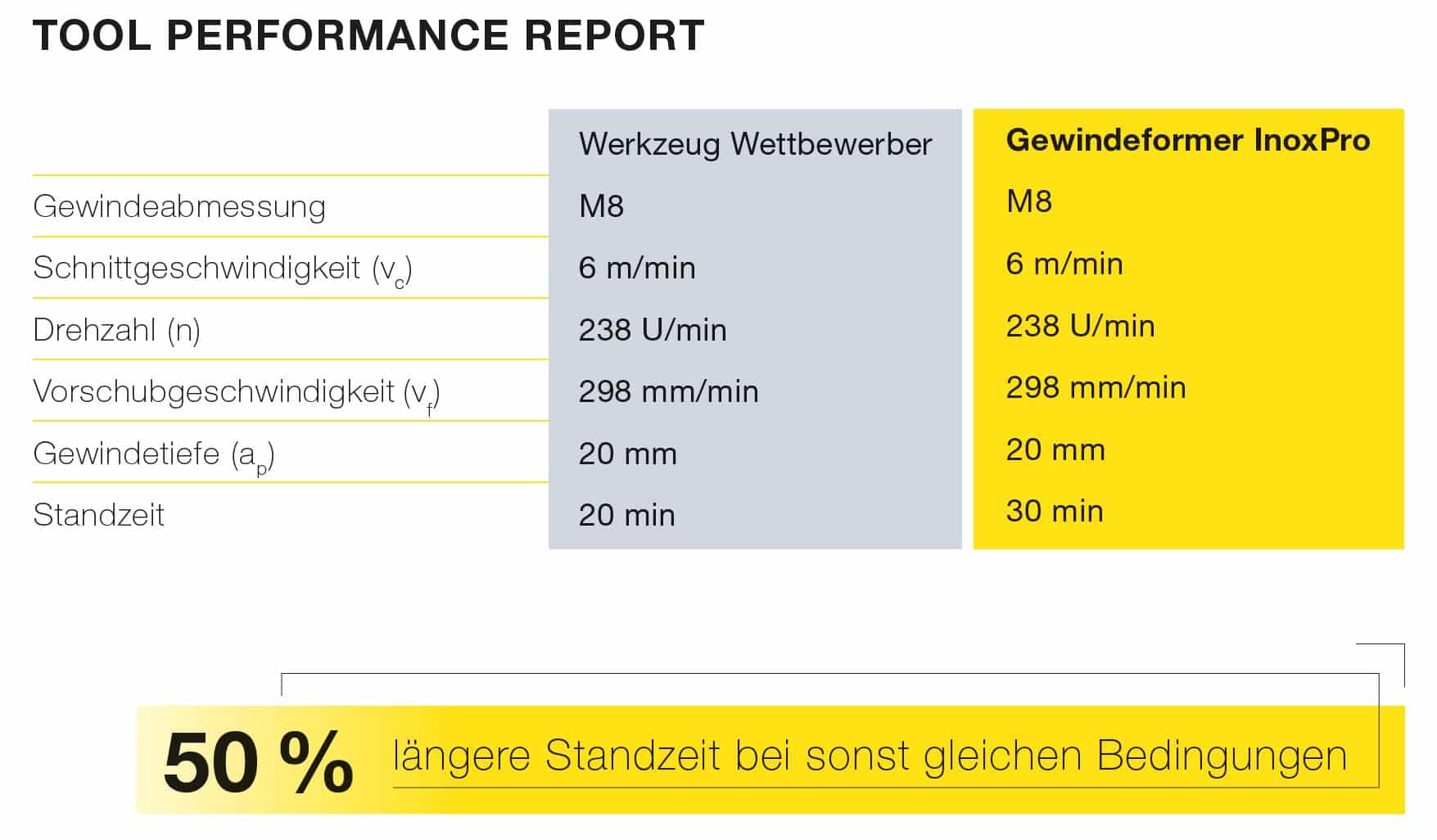

Perfekt geformte Maßhaltigkeit: Gewindeformer InoxPro

Awendung: Sacklochgewinde in einem Ventilgehäuse für Wasserrohre

Branche: Fluidtechnik

Material: 1.4301 / X5CrNi18-10

Ziel: maximale Standmenge in der Großserienfertigung

Das Ventilgehäuse dient der Steuerung von Flüssigkeiten, weshalb der Hersteller auf die hervorragende Korrosionsbeständigkeit des Chrom-Nickel-Stahls vertraut. Doch der rostfreie austenitischen Edelstahl hat eine hohe Zugfestigkeit und Härte, was die Verformung schwieriger macht.

Entsprechend hoch ist der Werkzeugverschleiß bei der Gewindeherstellung in diesem Werkstoff: Die harten Partikel beschädigen die Werkzeugoberlächen des Gewindeformers und auch die Qualität des Gewindes leidet unter der hohen Festigkeit des Materials. Sogar Werkzeugbrüche sind keine Seltenheit, denn nur wenige Gewindeformer können der extrem hohen Bruchdehnung standhalten.

Der neue Gewindeformer InoxPro überzeugt wo viele herkömmliche Gewindeformer versagen: Seine perfekt abgestimmte Makro- und Mikrogeometrie, mit einer optimierten Schmiernutgeometrie und Polygonform, sorgen für ein prozesssicheres Gewindeformen in Edelstählen.

Um den Werkzeugverschleiß zu minimieren, setzen wir zudem auf eine besonders glatte und temperaturbeständige HiPIMS AICrN-Beschichtung. Auch in Verbindung mit wassergemischten Emulsionen können Sie damit auf höchste Werkzeugstandzeiten und eine perfekte Maßhaltigkeit Ihrer Gewinde vertrauen.

Dieses Produkt ist erst ab dem 10.09.2024 erhältlich!

FAQs zu Inox-Bearbeitung

Welche Werkzeuge sind für das Bohren in Inox-Materialien am besten geeignet?

Für das Bohren in Inox (Edelstahl) sind Hartmetall-Bohrer am besten geeignet. Dieser Schneidstoff bieten die notwendige Härte und Hitzebeständigkeit, um den hohen Anforderungen von Edelstahl gerecht zu werden und eine lange Lebensdauer der Werkzeuge zu gewährleisten.

Wie kann ich Überhitzung und Werkzeugverschleiß beim Bohren von Inox vermeiden?

Um Überhitzung und Werkzeugverschleiß zu vermeiden, sollten niedrige Schnittgeschwindigkeiten und hoher Vorschub verwendet werden. Zudem ist eine ausreichende Kühlung mit Schneidöl oder Emulsion entscheidend, um die Temperatur zu kontrollieren und die Lebensdauer des Werkzeugs zu verlängern.

Was ist bei der Gewindehersstellung in Inox-Materialien zu beachten?

Bei der Gewindeherstellung in Inox ist es wichtig, Werkzeuge mit hoher Verschleißfestigkeit zu nutzen, z.B. Gewindebohrer aus Hartmetall. Eine ausreichende Schmierung ist entscheidend, um Reibung und Hitze zu reduzieren. Außerdem sollten die Werkzeuge regelmäßig entlastet und gekühlt werden.

Welche Probleme können beim Zerspanen von Inox auftreten und wie kann man sie vermeiden?

Typische Probleme sind Werkzeugverschleiß, Überhitzung und Gratbildung. Diese können durch die Wahl geeigneter Werkzeuge, die Anwendung passender Schnittparameter und eine ausreichende Kühlung vermieden werden. Eine regelmäßige Kontrolle der Werkzeuge und deren rechtzeitiger Austausch helfen ebenfalls, Probleme zu minimieren.

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Stark in Stahl, sicher im Prozess: Hochleistungsgewindebohrer für die Energiebranche

Die Gewindefertigung in der Energiebranche stellt höchste Anforderungen an Präzision und Prozesssicherheit. Mit dem Gühring Hochleistungsgewindebohrer Energy steht ein Branchenspezialist bereit, der anspruchsvolle Gewinde fertigt.

Carbonmasken retten Sportstars: Individuelle Hightech-Orthesen mit Präzision von Gühring

Gerade bei Leistungsträgern in einer Mannschaft ist ein Ausfall aufgrund einer gebrochenen Nase oder eines Jochbeines katastrophal. Genau dann kommt das Produkt von Malzkorn zum Einsatz: carbonfaserverstärkte Gesichtsmasken für den Spitzensport.

150 % mehr Standweg: Das Wechselkopf-Bohrsystem für maximale Wirtschaftlichkeit

Modulare Bohrsysteme ermöglichen schnelle Kopfwechsel in der Maschine – doch bei mangelnder Prozesssicherheit kann sich die Zeitersparnis schnell relativieren. Der BT 800 zeigt, dass sich einfaches Handling und Performance nicht ausschließen müssen.