Eine 130-prozentige Preissteigerung für ein Stahlguss-Rohteil stellt einen Kunden vor wirtschaftliche Probleme. Die Lösung: Selber machen – mit einer völlig neuen Bearbeitungsstrategie und Werkzeugen von Gühring. Am Ende sind die 50 Prozent Kosteneinsparung pro Bauteil nicht der einzige Vorteil für das Unternehmen.

Ob es die Gurke im Supermarkt ist oder die Stahlkomponente in der Industrie: Durch Krieg und Pandemie ist Einkaufen teuer geworden. Das bekam auch ein Albstädter Hersteller von Sicherheitstechnik zu spüren. Für gewöhnlich bezieht das Unternehmen die Gehäuse für seine Türöffner von einem Stahlfeinguss-Hersteller. Doch vor etwa drei Jahren erhöhte dieser die Preise um ganze 130 Prozent. „Plötzlich war es für uns nicht mehr wirtschaftlich, diese Produkte anzubieten“, erinnert sich Patrick Matysiak, stellvertretender Produktzellenleiter des Unternehmens.

Mit neuem Konzept um Welten günstiger

Eine Alternative musste her. Wäre es beispielsweise möglich, durch billigen Spritzfeinguss aus China die Preise zu drücken? Patrick Matysiak hatte eine bessere Idee: „Ich habe mir gedacht: Warum steigen wir nicht auf Automatenstahl um und stellen das komplette Bauteil in eigener Produktion spanend her?“ Der Plan steht fest: Ein neues Bearbeitungszentrum wird angeschafft, eine neue Bearbeitungsstrategie ausgearbeitet. „Und hierzu brauchte ich natürlich auch die passenden Werkzeuge“, so Matysiak.

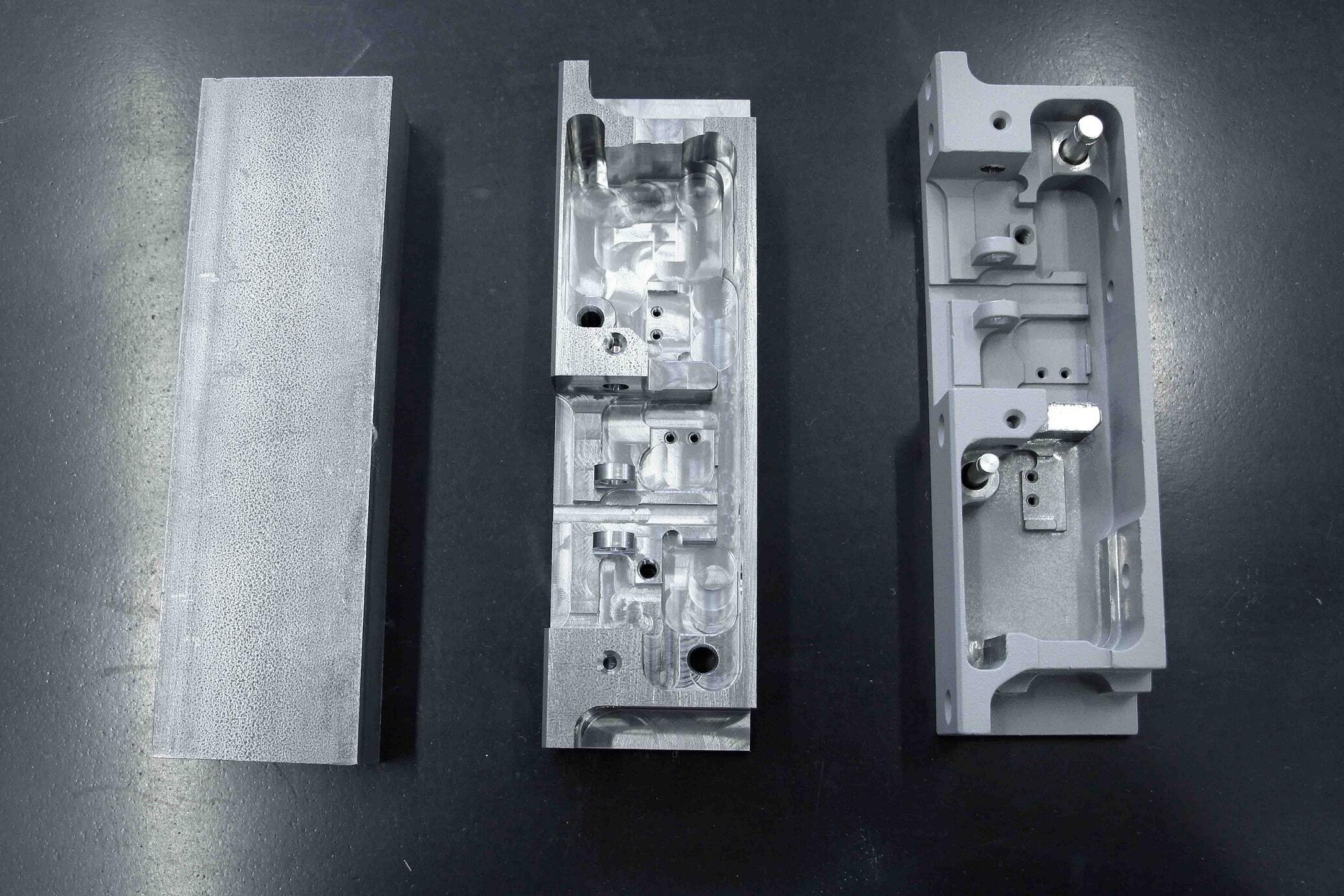

Das Bauteil als Rohteil, nach der Zerspanung und mit Beschichtung

Patrick Matysiak setzt auf Zerspanung zur Herstellung der Türöffner.

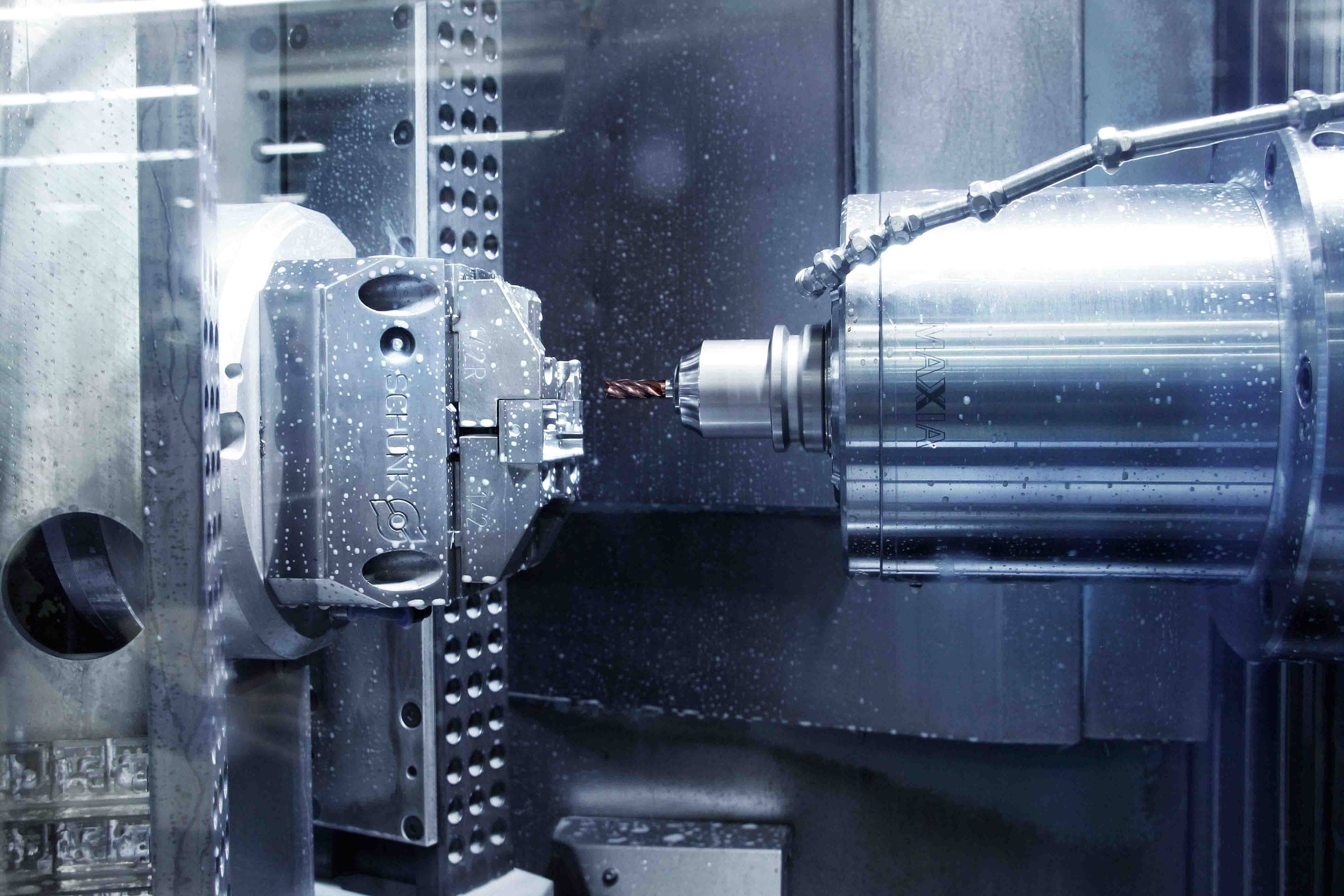

„Dadurch, dass wir einen sehr engen langjährigen Kontakt zu diesem Kunden haben, landete die Aufgabe bei mir“, erinnert sich Jürgen Knorr, der das Sicherheitstechnik-Unternehmen als Gühring-Außendienstmitarbeiter berät. „Also haben wir gemeinsam geschaut: Was kann Gühring hier an Lösungen bieten?“ Das Ergebnis dieser Überlegungen ist ein komplettangebot mit insgesamt 24 unterschiedlichen Gühring Werkzeugen. Die Programmierung hat Patrick Matysiak im Mix aus CAD/CAM und einem speziellen Makroprogram erstellt. Auf diese Weise können bis zu 346 Bauteile mannlos-automatisiert hergestellt werden, was eine Laufzeit von rund 92 Stunden darstellt.

Abgerundet wird dies mit einer Qualitätsüberwachung mittels 3D-Taster und einer Werkzeugbruchkontrolle, bei der während der Produktion die Bauteile vermessen, Maße voll automatisch nachgestellt und verschlissene Werkzeuge durch neue Schwesterwerkzeuge ausgetauscht werden. Vor Ort wurde das Konzept noch technisch angepasst und ein Musterbauteil angefertigt. „Wir wussten sofort: Wir sind um Welten günstiger – selbst gegenüber einem billigen Stahlfeinguss-Bauteil aus China“, bestätigt Matysiak. „Das hat uns die Entscheidung natürlich leicht gemacht.“

Prozesssicherheit im Fokus

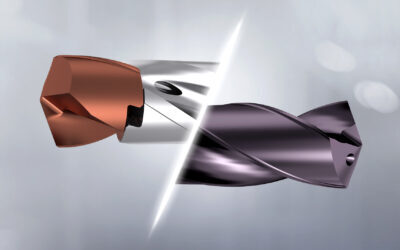

Bei der Werkzeugauswahl kann Gühring auf ein sehr breites Angebot an Standardwerkzeugen zurückgreifen. „Wir haben die besten Werkzeuge zusammengetragen für einen Prozess, der wirklich funktioniert“, fasst Jürgen Knorr zusammen. So kommen beim Vorbohren unterschiedliche VHM-Bohrer zum Einsatz: Vom Gühring-Klassiker RT 100 U über diverse NC-Anbohrer und Pilotbohrer bis hin zum ExclusiveLine-Kleinstbohrer mit 1,8 mm Durchmesser.

Beim Fräsen galt es, das hohe Zerspanvolumen möglichst schnell abzutragen. Keine einfache Aufgabe, denn das Gehäuse verfügt über viele Radien, die eine Halb- oder sogar Vollumschlingung des Fräsers bedeuten. Aufgrund dünnwandiger Bereiche ist zudem eine Aufspannung des Bauteils schwierig. Das führt zu Vibrationen während des Fräsens, welche von dem Werkzeug abgefangen werden müssen. Gerade für solche Anwendungen, die einen hohen Grad an Flexibilität fordern, hat sich der RF 100 Diver bewährt. Der VHM-Fräser deckt fünf Operationen mit einem Werkzeug ab: Bohren, Rampen, Nuten, Schruppen und Schlichten.

Für große Zerspanvolumina wird der RF 100 Diver eingesetzt.

Dabei punktet der RF 100 Diver mit einem hohen Zeitspanvolumen und gewährleistet trotz großer Vorschübe eine hohe Laufruhe und Prozessstabilität. Und das dank seiner besonderen Geometrie auch bei instabilen Verhältnissen. Denn die ungleiche Drallsteigung senkt die Leistungsaufnahme gegenüber konventionellen Fräsern und reduziert dadurch Vibrationen.

Bei diesen hohen Spanvolumen ist es außerdem wichtig, dass die Späne möglichst kurz gebrochen und sicher abtransportiert werden. Genau hier liegen die Stärken der Gühring-Hochleistungsreibahle HR 500. Sie ermöglicht ein perfektes Reiben in allen Durchmessern von 1,97 bis 150 mm. Dabei garantiert sie absolute Prozesssicherheit, eine erhebliche Verkürzung der Prozesszeit und höchste Standzeiten.

Doch auch bei Arbeitsschritten, für die Gühring keine effektive Standardlösung liefern kann, war eine Lösung schnell gefunden. So stellten die Querbohrungen, die in das Gehäuse eingebracht werden sollten, die Zerspanungs-Experten vor eine Herausforderung. Jürgen Knorr erinnert sich: „An einem Achsloch mussten wir gemeinsam ein wenig tüfteln, denn hier war ein Werkzeug nötig, das den hohen Ansprüchen an Toleranz und Passgenauigkeit der Bohrungen gerecht wird.“ Aber auch hier sorgt nun ein kundenindividuelles Sonderwerkzeug für einen sicheren Prozess.

„Wir sind ringsum besser“

Indem der Kunde das Bauteil nun aus dem Vollen fräst, ist das es rund 50 Prozent günstiger als zugekauftes Stahlfeinguss-Gehäuse inklusive Nacharbeit. Und auch qualitativ geht das zerspanend hergestellte Bauteil klar in Führung, vor allem, was die Präzision der Oberflächen, die Maßhaltigkeit des Produkts, die Toleranzen der Bohrungen und somit letztendlich auch die Produktfunktionalität angeht. Für den Kunden bedeutet das, dass bei der Qualitätskontrolle wesentlich weniger Produkte ausselektiert werden. „Wir sind ringsum besser – nicht nur kostentechnisch, sondern auch qualitativ“, lautet das Fazit von Patrick Matysiak.

Auch für die Umwelt ist die neue Lösung besser: Das Bauteil muss nicht mehr transportiert und verschifft werden, denn die Inhouse-Produktion ermöglicht kurze Transportwege. Zudem macht sich das Albstädter Unternehmen unabhängig von fremden Märkten und deren Preispolitik. „Und bei Änderungen können wir sofort in den Prozess eingreifen und flexibel reagieren“, freut sich Matysiak.

Diese Erfolge motivierten das Unternehmen dazu, auch bei zwei weiteren Sorten seiner Türöffner-Gehäuse auf Zerspanung umzusteigen. Momentan werden diese noch aus Metallpulverspritzguss hergestellt, doch schon bald werden auf einer neuen, zweiten Maschine die Späne fliegen. Die Gühring-Werkzeuge hierfür sind schon bestellt.

Haben wir Ihr Interesse geweckt?

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

BT 800: Die bessere Wahl für moderne Bohrprozesse

Mit dem BT 800 bringt Gühring ein hochleistungsfähiges Wechselkopf-Bohrsystem mit Bajonett-Verschluss auf den Markt, das vor allem in mittleren bis großen Durchmessern ab Ø 14 mm durch Wirtschaftlichkeit, Flexibilität und Standzeit überzeugt.

Maximal wirtschaftlich: Modularer Bohrer reduziert Rüstzeiten und Ausschuss beim Kunden

Standwege hoch, Bearbeitungszeiten runter: Mit dem Wechselkopf-Bohrsystem BT 800 hat die Firma Kurt Metallverarbeitung eine modulare Lösung gefunden, die nicht nur durch einfacheres Handling, sondern auch durch herausragende Performance überzeugt.

Modulare Bohrer: Ihre Vorteile und wie Sie davon profitieren

Modulare Bohrsysteme wie der BT 800 von Gühring bieten volle Leistung bei geringeren Kosten. Dank wechselbarer Bohrköpfe sparen Sie Zeit, Lagerplatz und Geld – ideal für flexible Anwendungen mit höchsten Ansprüchen an Wirtschaftlichkeit.