Gühring-Produktmanager Christian Sieker (links) präsentiert Florian Lukats (Mitte) und Mike Stutenz von hg Medical den RF 100 Mikrodiver.

Kompetenz und Flexibilität – beides ist unverzichtbar bei der Lösung von Problemen. Und beides sind Eigenschaften, die Gühring im Bereich Medizintechnik zu einem starken Partner machen. Das zeigte sich auch im Fall von hg medical: Wo herkömmliche Werkzeuge schnell an ihre Verschleißgrenzen stoßen, schruppt und nutet ein Gühring-Mikrofräser mit angepasstem Hartmetall 1100 Minuten in Titan.

In der Medizintechnik gilt er als der „Superwerkstoff“: Titan Grade 5 (Ti6Al4V). Implantate aus diesem Material sind äußerst widerstandsfähig, ohne sich dabei schwer im Körper anzufühlen. Der Werkstoff ist biokompatibel, löst keine Reaktionen oder Allergien aus, korrodiert nicht und ist nicht magnetisch. Aus all diesen Gründen setzt auch hg medical auf Titan Grade 5. Der Medizinprodukte-Hersteller aus Raisting (Oberbayern) stellt 95 Prozent seiner Bauteile aus dem Superwerkstoff her, darunter diverse Knochenplatten, Knochenschrauben und Implantate für die orthopädische und allgemeine Chirurgie.

Doch so praktisch Titan Grade 5 in der Praxis auch ist, so anspruchsvoll ist es bei der Zerspanung. Wegen der hohen Zähigkeit des Materials brechen die Späne nicht, sondern neigen dazu am Werkzeug aufzukleben. Hinzu kommt, dass Titan eine extrem schlechte Wärmeleitfähigkeit aufweist: Die Temperaturen bis 1200° C, die in der Schneidzone entstehen, begünstigen Werkzeugverschleiß zusätzlich.

Sie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenKompetenz im Medizinbereich

Vor diesen Problemen stand auch hg medical bei der Herstellung einer Knochenplatte aus Titan Grade 5: Schon nach kurzer Zeit zeigten sich Ausbrüche an den Schneiden der Fräser. So wendete sich Fräserei-Leiter Florian Lukats an seinen Werkzeuglieferanten, der hg medical seit 20 Jahren bei Zerspanungsproblemen berät: „Gühring ist ein guter Geschäftspartner und im Werkzeugbereich breit aufgestellt“, attestiert Lukats. Auch wenn schnelle Lösungen gebraucht werden, liefert Gühring stets zuverlässig.“

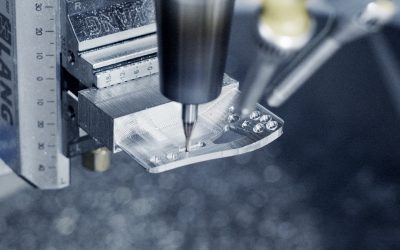

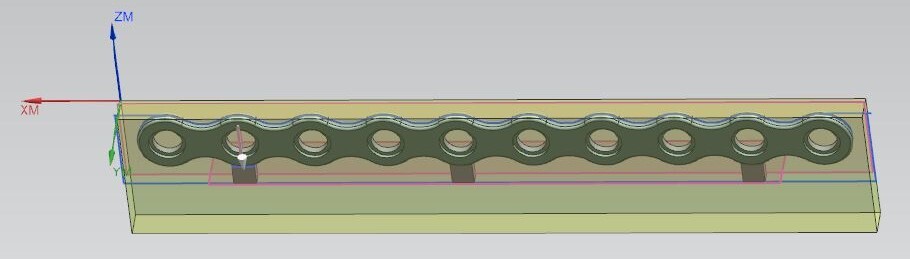

Die Gühring-Experten fertigten das Modell einer Knochenplatte an, um die Werkzeuge daran zu testen.

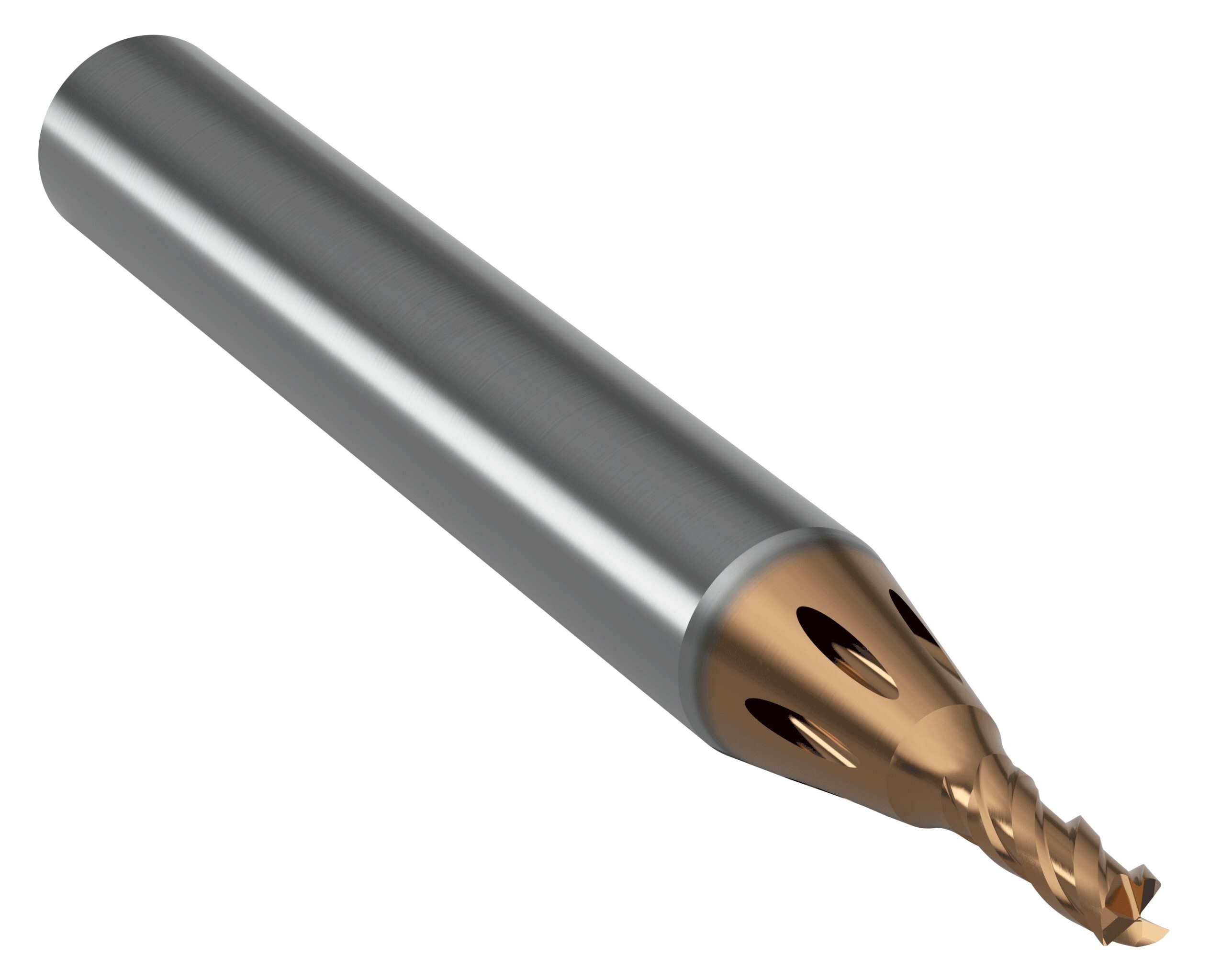

Im Bereich Medizintechnik hat Gühring seine Kompetenz in den vergangenen Jahren stark ausgebaut, vor allem, was die Auslegung von Werkzeugen und Prozessen für bestimmte Bauteile angeht. In Testzentren werden Werkzeuge individuell auf den Kunden zugeschnitten und auf hauseigenen Maschinen getestet. „Dadurch können wir den Prozess optimal für den Kunden vorbereiten und ihm die Werkzeuge zusammen mit einem fertigen Maschinenprogramm zur Verfügung stellen, sodass er sofort loslegen kann“, erklärt Daniel Laqua. Als Gühring-Anwendungstechniker ist er für die Auslegung von Werkzeugen in der Produktgruppe Mikrowerkzeuge zuständig – so auch im Fall von hg medical. Als er hörte, welches Material hier bearbeitet werden sollte, hatte er sofort ein bestimmtes Gühring-Werkzeug im Kopf: „Der RF 100 Mikrodiver ist unser Top-Werkzeug für Sonderlegierungen im Mikrobereich“, erklärt Laqua. „Titan Grade 5 ist eine Herausforderung, aber der Mikrodiver hat die richtige Geometrie und eine hohe Härte, was Substrat und Beschichtung angeht.“ Gerade im Bereich Medizintechnik hatte er mit dem Mikro-Hochleistungsfräser bereits sehr gute Ergebnisse erzielt.

Längere Standzeiten durch effektive Kühlung

Mit dem RF 100 Mikrodiver bietet Gühring ein Hochleistungswerkzeug zur Bearbeitung schwieriger Werkstoffe im Mikrobereich an. Dabei punktet der Mikrofräser vor allem mit seiner innovativen Innenkühlung: Im Schaft befinden sich IK-Kanäle, die in einem Teilkreis um den Schneidkeil angeordnet sind. Sie sorgen beim Fräsen für den Zufluss des Kühlmittels in die Schnittzone. Eine solche effektive Kühlung ist gerade bei Titan Grade 5 unverzichtbar, um die hohen Temperaturen während des Fräsens zu senken und dadurch die Standzeit des Werkzeugs zu verlängern.

Ein weiteres Hauptkriterium für Werkzeuge in der Titanbearbeitung ist eine sichere Spanabfuhr. Auch hier punktet der RF 100 Mikrodiver, wie Christian Sieker, Gühring-Produktmanager für Mikrowerkzeuge, erklärt: „Die optimierten Werkzeugoberflächen sorgen dafür, dass die Späne nicht in der Spannut kleben bleiben, sondern sicher abgeführt werden.“ Zu diesem Zweck werden die Werkzeuge zudem mit einer extraglatten Schicht versehen. „Diese hat neben dem Schutz vor abrasivem Verschleiß außerdem den Vorteil, dass die Reibung zwischen Spänen und Werkzeug deutlich reduziert und somit auch die thermische Belastung der Schneiden sinkt“, so Sieker.

Gühring optimiert Hartmetall kundenspezifisch

Doch obwohl der RF 100 Mikrodiver deutlich besser performte als die zuvor verwendeten Werkzeuge, konnte er seine Stärken bei hg medical anfangs nicht optimal ausspielen. Der Grund: Bei dem Bauteil handelt es sich um eine kleine, sehr schmale Platte, die nicht optimal gespannt werden kann. Während der Fräser daran entlangfährt, beginnt die Platte zu vibrieren und verursacht kleine Schläge, die das sehr harte Hartmetall nicht abfedern kann. Der Fräser bricht.

Doch in diesem Fall hat Gühring einen klaren Vorteil gegenüber vielen anderen Werkzeugherstellern, wie Laqua erklärt: „Wir produzieren das Hartmetall für unsere Werkzeuge selbst und können dadurch die einzelnen Bestandteile dem Kundenwunsch perfekt anpassen.“ So konzipierten die Gühring-Experten ein Hartmetall-Substrat, das dem Werkzeug auch bei hohen dynamischen Schnittkräften eine hohe Zähigkeit und Warmfestigkeit verleiht. Eine perfekt darauf abgestimmte Gühring-eigene Beschichtung sorgt dabei für gute Gleiteigenschaften und einen zusätzlichen Verschleißschutz.

Kaum Verschleiß nach doppelter Standmenge

Circa 1100 Minuten war ein Mikrodiver bei internen Versuchen im Einsatz, bis er erste Verschleißerscheinung an den Schneiden zeigte und ausgewechselt werden musste. Auch der Vorschub mit dem neuen Werkzeug wurde mehr als verdoppelt, was erhebliche Auswirkungen auf die Produktlaufzeit hat. Für hg medical bedeutet das weniger Rüstkosten bei gleichbleibender Qualität und dadurch erhebliche Kosteneinsparungen. Gleichzeitig wurde die Oberflächenqualität eingehalten und in manchen Bereichen sogar verbessert.

Florian Lukats von hg medical zeigt sich beeindruckt: „Titan ist bekanntlich ein schwer zerspanbares Material, doch dank der guten Zusammenarbeit mit Gühring konnten wir den Fräsprozess stabilisieren.“ Für ihn ist das ein erneuter Beweis für die gute Zusammenarbeit mit Gühring: „Als unser Werkzeuglieferant hat Gühring von Anfang an am Wachstum von hg medical mitgewirkt, da wir dank solch stabiler Fräsprozesse einen Vorteil gegenüber Wettbewerbern haben.“

Haben wir Ihr Interesse geweckt?

Dann vereinbaren Sie jetzt Ihren Beratungstermin:

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Sechs Mal höheres Zeitspanvolumen: Neuer Mikrofräser für ISO-N-Werkstoffe

Der RF 100 AL Mikro bietet die perfekte Kombination aus Präzision, Effizienz und Prozesssicherheit, die ihn zur ersten Wahl für die Bearbeitung von Aluminium, Kupfer und Messing macht. Auf diese Weise setzt er neue Maßstäbe in der Mikrozerspanung.

IBAG spart 70 % Bearbeitungszeit beim Mikrobohren in VA

IBAGs Erfolg mit Gühring: Der ExclusiveLine Kleinstbohrer VA spart 70% Bearbeitungszeit für Hochleistungsspindeln. Gührings Präzisionswerkzeuge verbessern Positionsgenauigkeit und ermöglichen feinste Bohrungen in hochlegierten Stählen.

Knochenplatte: Mit modernen Werkzeugen zum sicheren Prozess

Nach Unfällen werden oft Metallplatten implantiert, um Knochen bei der Heilung zu stützen. Eine lange Lebensdauer erreicht eine Knochenplatte aber nur, wenn sie präzise und formgenau gefertigt wurde. Exzellente Zerspanung schafft hier die Basis.