Der komplizierte Abtransport von Spänen aus einem Aluminium-Bauteil stellt den Automobilzulieferer Handtmann vor Probleme. Gühring liefert die Lösung mit einem PKD-Aufbohrwerkzeug aus dem 3D-Drucker.

Wo gebohrt, gedreht und gefräst wird, fallen Späne. Doch genau diese Späne können zum Problem werden: Sie fallen in Öffnungen, wo sie nur schwer herauszubekommen sind. Sie bleiben an Kontaktflächen kleben oder hinterlassen Spuren auf Oberflächen. Sie verstopfen das Bohrloch und können auf diese Weise sogar zum Werkzeugbruch führen.

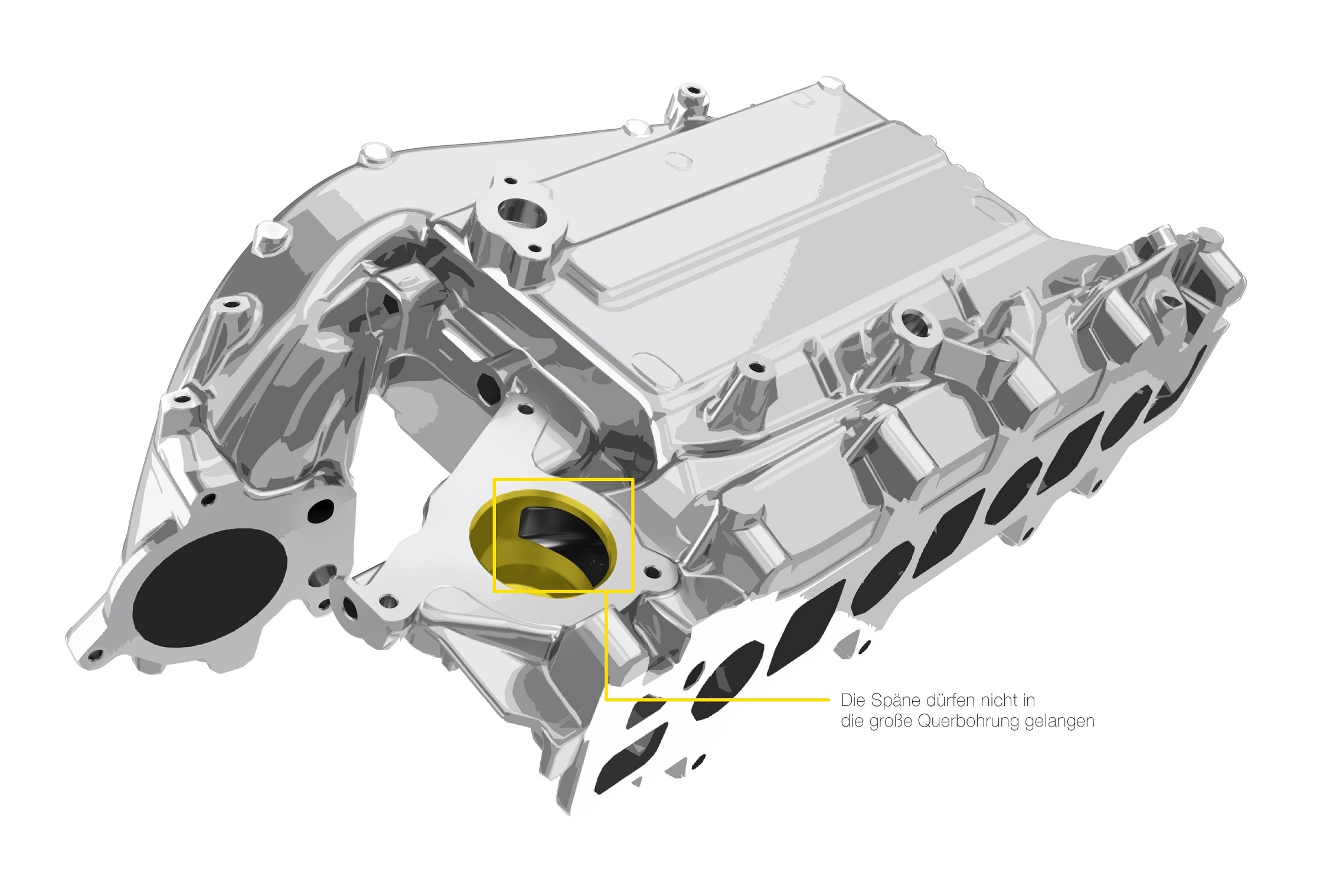

Vor solchen Schwierigkeiten stand auch das Unternehmen Handtmann aus Biberach. Ein namhafter Fahrzeughersteller hatte eine hohe Ausbringung von mehreren tausend Bauteilen pro Woche angefordert: Ansaugkrümmer für Verbrennungsmotoren. Der Ansaugkrümmer ist das Verbindungsstück zwischen Motorblock und Luftfilter. Durch ihn gelangt Frischluft vom Luftfilter über die Einlassventile in den Verbrennungsraum. Ein Abgasrückführungsventil steuert dabei, wie viel Abgas-Volumen dem Verbrennungsprozess rückgeführt wird. Dadurch reduziert sich die Emission des Fahrzeugs.

Solche komplexen Werkstücke sind reine Routine für die Unternehmensgruppe Handtmann, die sich auf Antriebs- und Fahrwerkteile aus Aluminium- und Magnesiumguss spezialisiert hat. Lediglich die Herstellung einer einzigen Bohrung in dem Ansaugkrümmer machte die Bearbeitung fast unmöglich. Dabei handelte es sich um eine Anschlussbohrung mit stark unterbrochenem Schnitt. Die Gefahr bestand, dass Späne seitlich und stirnseitig in die weiterführenden, nebenliegenden Kanäle des Bauteils gelangen würden.

Wenn diese auch nach dem Spülen im Bauteil blieben, hätte das fatale Folgen: Die Späne könnten den Verbrennungsprozess behindern oder gar mechanische Schäden anrichten. „Bei der Bearbeitung mit konventionell offenen Werkzeugen, war der Reinigungsaufwand sehr groß“, erinnert sich Robert Fiesel, Werksleiter bei Handtmann. „Nachdem die Späne ausgespült und ausgeblasen wurden, musste jedes Bauteil auf Spänerückstände kontrolliert werden.“

Um das zu verhindern, musste ein Aufbohrwerkzeug her, das Späne definiert aus dem Bauteil ableitet – und das über eine Distanz von circa 50 mm. Schon zwei Werkzeughersteller waren an dieser Aufgabe gescheitert.

„Tube Design“ für sicheren Spanabtransport

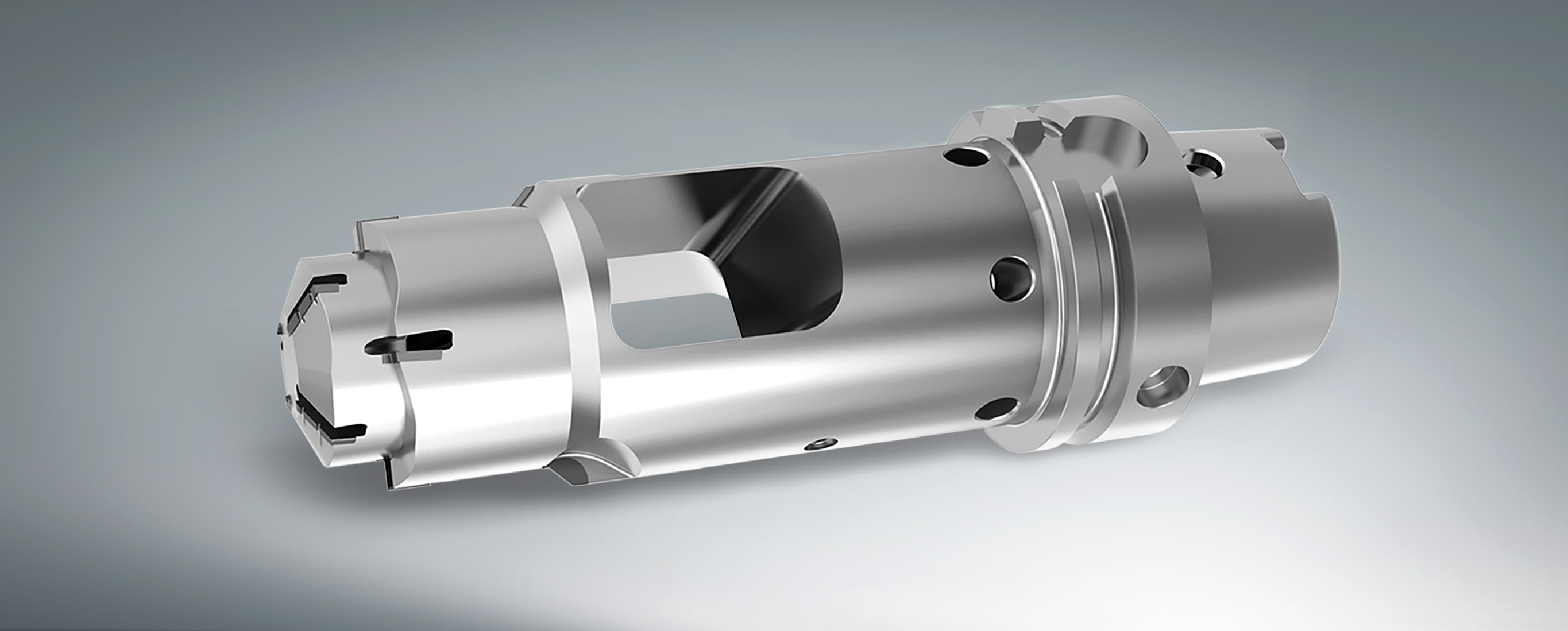

Der Werkzeughersteller Gühring hat hingegen ein Werkzeugkonzept für genau solche Anwendungen: Bearbeitungen von Bauteilen mit unterbrochenen Schnitten, bei denen sehr viele Späne entstehen und kontrolliert abgeführt werden müssen. Bei diesem sogenannten „Tube Design“ erfolgt der Späneabtransport im Inneren des Werkzeugs, das wie ein langes Rohr aussieht (tube = Röhre). Ein definierter Spalt zwischen Schneide und Grundkörper bewirkt, dass der Span nicht nach vorne entweichen kann oder beim Abtransport von der Schneide seitlich aus dem Werkzeug fällt. Das Rohr wiederum stellt den Abtransport der Späne im Inneren des Werkzeugs sicher. Die Prozesssicherheit und somit auch die Bauteilqualität werden mit dieser Werkzeuggeometrie erheblich gesteigert.

Auf konventionelle Art lassen sich solche Grundkörper nur eingeschränkt herstellen. Deshalb greift Gühring beim „Tube Design“ auf die additive Fertigung mittels 3D-Druck zurück. „Der 3D-Druck ermöglicht dem Konstrukteur bedeutend mehr Freiheiten in der Wahl der Geometrie“, erklärt Michael Bopp, Konstrukteur in der Entwicklung bei Gühring. Dadurch lässt sich eine dreidimensionale Kühlkanalführung herstellen sowie definierte Spanleitbereiche.

Außerdem wird das Material gezielt nur dort am Werkzeugkörper angebracht, wo es notwendig ist und trotzdem sind höhere Festigkeiten und Steifigkeiten erreichbar als bei gedrehten und gefrästen Werkzeugen. Speziell bei kleineren Durchmessern ist eine Maximierung des Rohrinnendurchmessers möglich. Der einzige Nachteil: Diese Werkzeuge aus dem 3D-Drucker sind teuer. Deshalb greift Gühring nur dann auf die additive Fertigungstechnologie zurück, wenn damit ein technischer Mehrwert erzielt wird. So wie bei Handtmann.

Perfekte Kühlung dank dreiteiligem System

Handtmann ist ein langjähriger Kunde von Gühring, die beiden Unternehmen haben schon mehrere große Projekte gemeinsam realisiert. „Wir haben uns für ein Sonderwerkzeug von Gühring entschieden, weil das Unternehmen bereits Erfahrung mit ähnlichen Bearbeitungen hat und der Außendienst uns vor Ort beraten und betreuen konnte“, erklärt Robert Fiesel.

Ausgehend vom Bauteil stand fest, dass hier nur mit dem „Tube Design“ eine prozesssichere Spanfreiheit gegeben wäre. Der Anspruch war außerdem, auf verschraubte Spanleitelemente zu verzichten und so Aufschmierung und Verschleiß zu minimieren. „Uns war schnell klar, dass wir mit konventionellen Methoden an unsere Grenzen stoßen“, erinnert sich Michael Bopp. „Deshalb haben wir uns für ein Werkzeug aus dem 3D-Drucker entschieden.“

Zwei Prototypen des Aufbohrers testete Gühring auf der Serienmaschine bei Handtmann – beide zeigten Optimierungspotenziale. Die Späne wurden nicht schnell genug abtransportiert, der innere Spanraum verstopfte. Auf Basis dieser Versuche fertigte Gühring eine dritte Version an. „Wir haben unsere Erkenntnisse aus den ersten zwei Prototypen gezogen und sind schlussendlich zu einem richtig guten Werkzeug gekommen“, berichtet Zarko Stevanovic, der ebenfalls an der Entwicklung beteiligt war.

Christian Dreher, Anwendungstechniker bei Gühring (li.) und Marco Hutzenlaub, Werkzeugplaner bei Handtmann, sind zufrieden.

Der rohrförmige Werkzeugkopf aus Stahl ist additiv gefertigt und mit dem Grundkörper verbunden. Er verfügt über Segmentsitze mit PKD-Schneiden. Bei der hohen Ausbringung von 13.600 Bauteilen pro Woche werden mit diesem Schneidstoff hohe Standzeiten erreicht. Um die einzelnen Schneiden mit Kühlmittel zu versorgen, enthält der Werkzeugkopf außerdem intern verlaufende und dreidimensional ausgeführte Kühlmittelführungen. Außerdem unterstützen drei rückwärtsgerichteten Kühlkanäle die Spanabfuhr. Die Späne treten durch zwei seitliche Öffnungen mit ausreichender Entfernung zum Bauteil aus.

Robert Fiesel ist zufrieden: „Das Werkzeug in der jetzigen Ausführung hat auf Anhieb funktioniert und löst die Aufgabe seitdem wie gewünscht. Es gelangen keine Späne mehr in die Anschlussbohrungen.“ Dadurch kann Handtmann auf die akribische Spankontrolle am Ende verzichten.

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Diamant-Düse: 50 kg Carbon – drucken ohne Ende

CR-3D ist führender Anbieter im Bereich additive Fertigung und entwickelt und produziert alle erforderlichen Komponenten für den 3D-Druck im industriellen Umfeld. Gühring liefert das Herzstück für diese Art von Maschinen: die Druckerdüse aus Diamant.

Mit Diamant gegen Verschleiß: Magnesiumbearbeitung in der E-Mobilität

Bei der Fertigung von Magnesiumteilen für E-Motoren stößt ein Kunde auf Verschleißprobleme: Mit speziellen Diamantwerkzeugen erhöht Gühring die Standzeit von Wochen auf ein Jahr. So spart das Unternehmen Kosten und Zeit.

Allround-Talent in Alu: Der neue PKD-Diver

Maximale Zerspanraten und endlose Standzeiten in Aluminium: Das verspricht der neue PKD-Diver. Dank seiner innovativen Geometrie garantiert das Werkzeug Top-Qualität bei gleichzeitig geringer Leistungsaufnahme und hoher Stabilität.