Werkzeuge zum Stanzen von Blechen müssen einiges aushalten. Deshalb setzt die Hago Feinwerktechnik GmbH im eigenen Werkzeugbau auf Materialien mit bis zu 66 HRC Härte. Um in diese Werkstoffe Gewinde und Konturen einzubringen ist das Unternehmen auf absolut prozesssichere Zerspanungswerkzeuge angewiesen. Zwei Gühring-Werkzeuge überzeugen dabei nicht nur mit geringem Verschleiß, sondern auch mit einer beträchtlichen Kostenersparnis – für Hago ein echter Wettbewerbsvorteil.

In kaum einer Branche ist der Kosten- und Wettbewerbsdruck so hoch wie im Werkzeug- und Formenbau. Das weiß auch Paul Preiser, der den Bereich Komponentenfertigung bei Hago Feinwerktechnik leitet: „Wir interessieren uns immer für alternative Lösungsansätze und versuchen bei neuen Technologien früh dabei zu sein, um uns Wettbewerbsvorteile zu sichern.“ Wie etwa 50 Prozent der Unternehmen im Bereich Werkzeug- und Formenbau ist Hago in der Blechbearbeitung tätig. Das Unternehmen mit Sitz in Küssaberg (Kreis Waldshut) stellt in Stanztechnik Blechteile für die Automobilindustrie her.

Als Paul Preiser seine Abteilung vor einigen Jahren übernahm, stellte er fest, dass dort im Bereich Zerspanungswerkzeuge immense Kosten aufschlagen. Sein erster Schritt: Ordnung schaffen. „Ich suchte nach einer Methode, um mehr Systematik in den Bereich der Werkzeugverwaltung zu bringen“, erinnert er sich. Bei einem Unternehmen in der Nachbarschaft entdeckte er Tool Management Schränke von Gühring. Heute sorgen drei dieser Werkzeugschränke dafür, dass alle Zerspanungswerkzeuge geordnet, verriegelt und mit kontrollierter Ausgabe in ihren Schubladen lagern.

Doch das war erst der Anfang. Er beginnt die Zerspanungswerkzeuge zu analysieren: „Wo können wir Optimierungen einbringen? Auf welche Werkzeuge können wir verzichten?“ Für ihn war klar, wo hin es gehen musste: Er wollte bei Hago Werkzeuge, die speziell für den Werkzeug- und Formenbau ausgelegt wurden.

„Wir versuchen bei neuen Technologien früh dabei zu sein, um uns Wettbewerbsvorteile zu sichern.“

Kaum Verschleiß, egal wie hart

Anforderungen an Stanzwerkzeuge sind hoch, denn sie werden auf Pressen mit einer Presskraft bis 1200 Tonnen eingesetzt und müssen verlässliche, stabile und reproduzierbare Prozesse garantieren. Hago setzt deshalb auf Stähle mit Härtegraden zwischen 56 und 66 HRC (z.B. Kaltarbeitsstahl 1.2379 und Pulverstahl). Doch genau diese Materialvielfalt stellte die Mitarbeiter im Werkzeugbau vor Schwierigkeiten. So funktionierte der Gewindefräser eines Wettbewerbers zwar in dem einen Material sehr gut, doch an einer Legierung mit 66 HRC biss er sich buchstäblich die Zähne aus. Nach nur vier Gewinden war die Lehrenhaltigkeit nicht mehr gegeben.

Hier setzte Gühring mit seinem Mikro-Gewindefräser an: Seine Beschichtung wurde speziell für Hartbearbeitungen im Werkzeug- und Formenbau angepasst. Das zeigte sich dann vor allem an den Standzeiten: Der Gühring-Gewindefräser schaffte zwölf statt nur drei Gewinde. Dadurch spart Hago dreifach bei den Werkzeukosten: Erstens, weil durch den geringeren Verschleiß der Werkzeugbedarf sinkt, zweitens weil nun mit nur einem Werkzeug alle Werkstoffe bearbeitet werden können und drittens, weil es sich bei dem Gewindefräser um ein Kombi-Werkzeug handelt, das Kernloch und Gewinde in einem Schritt und ohne Werkzeugwechsel herstellt. „Für uns stand der Kostenaspekt im Fokus“, sagt Paul Preiser. „Durch den Gühring-Gewindefräser haben wir bei dieser Bearbeitung Kosteneinsparungen von etwa 20 Prozent.“ Das Werkzeug wird heute bei Hago vollumfänglich für alle Gewinde im Hartbereich eingesetzt.

High-Feed-Fräsen in der Königsklasse

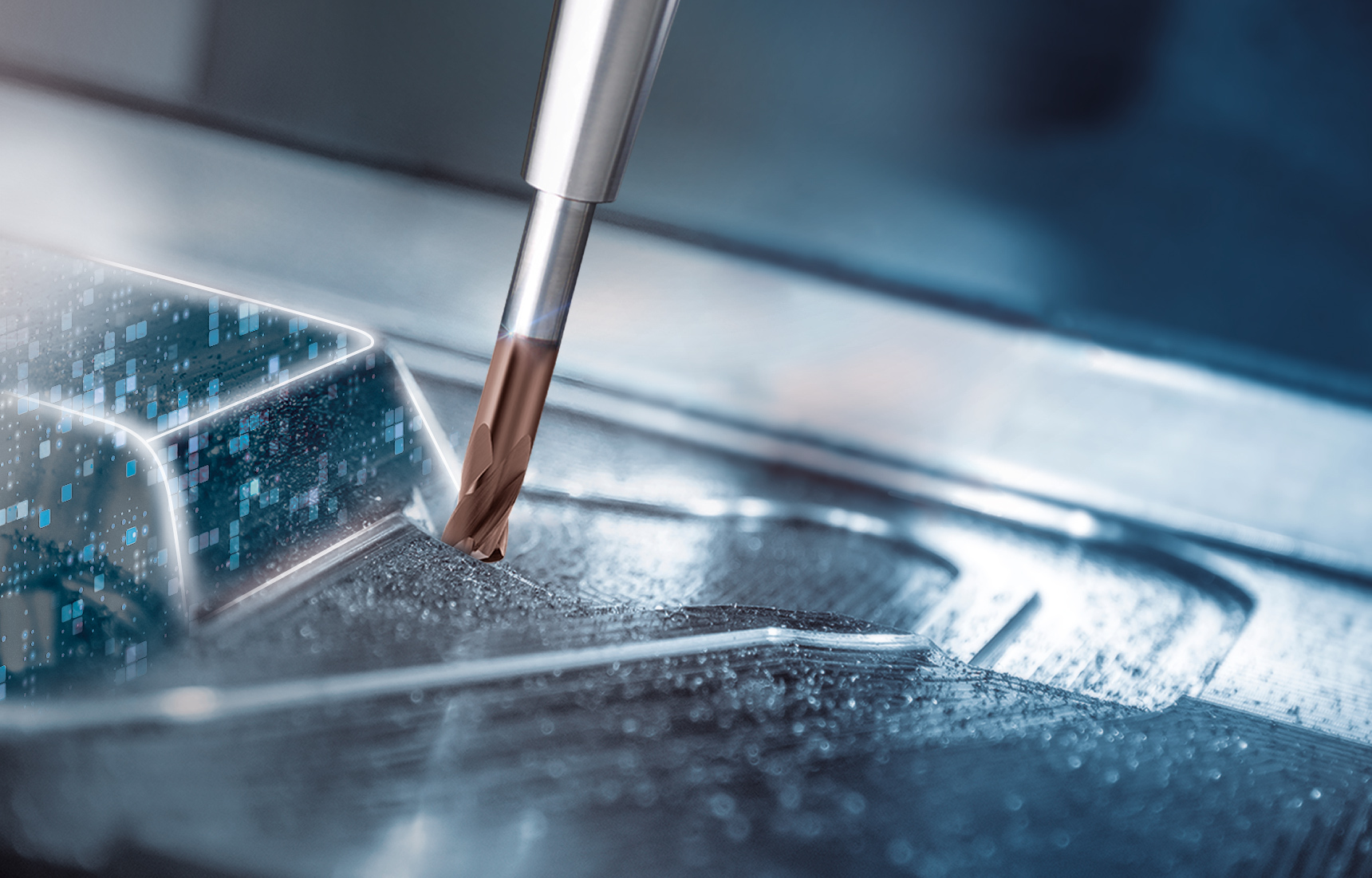

Doch das ist nicht die einzige Bearbeitung bei Hago, für die Gühring eine wirtschaftlichere Alternative bieten konnte: „Beim Hartfräsen war schon ein gutes Produkt eines Wettbewerbers im Einsatz“, erinnert sich Oliver Mattes, der Hago seit über zehn Jahren im Außendienst berät. „Aber wir waren überzeugt, dass wir es noch besser können.“ Hago war mit einem Experiment einverstanden und so wurden Taschen mit einer Zieltiefe von 35 mm gefräst. Die Herausforderung: Trotz des sehr harten Werkstoffs mit 62 HRC die Standzeit des Wettbewerb-Werkzeugs übertreffen.

Auch hier hatten die Gühring-Entwickler ein Ass im Ärmel. Ein eigens für den Werkzeug- und Formenbau entwickeltes Hartmetall, das deutlich feinkörniger und um 200 HV härter ist. Dieses ultraharte Substrat garantiert eine sehr gute Kantenstabilität und damit prozesssichere Standzeiten in der Hartbearbeitung. Das Ergebnis ist eine völlig neue Werkzeuglösung für den Werkzeug- und Formenbau: Der HPC-Radiusfräser G-Mold 65 HF sorgt mit seiner innovativen High-Feed-Geometrie für maximale Vorschübe bei geringer Schnitttiefe. Zentrale innenliegende Kühlkanäle erhöhen dabei die Prozesssicherheit beim Schruppen in harten Materialien bis 65 HRC und tiefen Kavitäten. Das zeigt sich auch bei Hago: Mit dem G-Mold 65 HF erreichte Gühring die Zieltiefe von 35 mm in 84 Minuten mit den gleichen hohen Vorschubwerten wie der Wettbewerber. Trotz dieser hohen Schnittwerte wies das Werkzeug nach der Bearbeitung nur einen geringen Verschleiß auf. Haben die Fräser das Ende ihrer Standzeit erreicht, lässt Hago sie direkt bei Gühring nachschleifen, um Werkzeugkosten zu sparen.

Gemeinsam Alternativen entwickeln

Gühring und Hago sind noch lange nicht am Ende ihrer Suche nach wirtschaftlichen Alternativen angekommen. „Weitere Tests werden definitiv folgen“, verspricht Oliver Mattes. Gemeinsam mit Paul Preiser überlege er bei jedem seiner Besuche, welche Bearbeitungen noch mithilfe von Gühring optimiert werden können. Diese fruchtbare Zusammenarbeit schätzt auch Paul Preiser: „Für uns ist es wichtig, dass wir einen Partner haben, den wir persönlich kennen und bei dem wir auf gemeinsame Erfahrungswerte zurückgreifen können.“ Einen solchen Partner habe er in Gühring gefunden. „Wir sind sehr zufrieden mit der Zusammenarbeit mit Gühring. Wenn wir Probleme haben, ist der Außendienst spontan erreichbar und sucht mit uns nach einem Ansatz, der hier als Problemlöser getestet werden kann.“

Haben wir Ihr Interesse geweckt?

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Experten in rostfreien Stählen: 3 Werkzeuge für die Inox-Bearbeitung

Mit den neuen High-Performance-Werkzeugen für die Inox-Bearbeitung bietet Gühring die optimale Lösung für anspruchsvollste Zerspanungsaufgaben. Spezielle Beschichtungen und Geometrien garantieren höchste Schnittwerte und verlängerte Standzeiten.

Sechs Mal höheres Zeitspanvolumen: Neuer Mikrofräser für ISO-N-Werkstoffe

Der RF 100 AL Mikro bietet die perfekte Kombination aus Präzision, Effizienz und Prozesssicherheit, die ihn zur ersten Wahl für die Bearbeitung von Aluminium, Kupfer und Messing macht. Auf diese Weise setzt er neue Maßstäbe in der Mikrozerspanung.

Am Puls der Zeit: Taschenfräsen in Titan Grad 5

Ein Kunde setzt Titan Grad 5 für Herzschrittmacher-Batteriegehäuse ein, doch die Bearbeitung des Werkstoffs ist eine Herausforderung. Gühring hat die Lösung: Der Vollhartmetall-Schaftfräser G-Mold 65 HF ermöglichte eine 73-mal höhere Standzeit.