Kombinierbar für verschiedenste Bearbeitungen

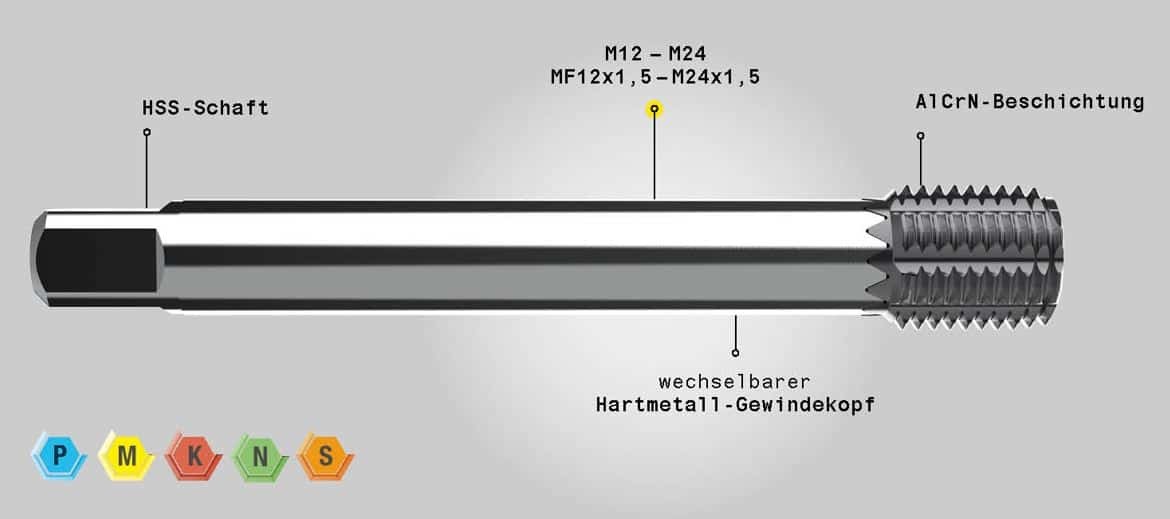

Ein weiterer großer Vorteil dieses Modularen Systems liegt in seiner hohen Flexibilität: Zwei unterschiedliche Schaftlängen können je nach Bauteilanforderung mit Hartmetallköpfen für sämtliche Gewindegrößen zwischen M12 und M24 kombiniert werden. Dadurch eignet sich das Werkzeug auch für die Herstellung größerer Abmessungen und längerer Ausführungen. Und bei Verschleiß eines Gewindekopfs kann der Werkzeugschaft dennoch bis zu acht Mal weitergenutzt werden.

Mit dem modularen Gewindeformer können Gewinde in Stahl, rostfreiem Stahl, Gusswerkstoffen und auch in Sonderlegierungen prozesssicher herstellt werden.

Ihre Vorteile mit modularen Gewindewerkzeugen:

- Kombination aus Verschleißfestigkeit & Zähigkeit

- Flexibilität hinsichtlich Werkzeuglänge & Schaftdurchmesser

- Mehrfachverwendung des Werkzeugschaftes (bis 8x)

- Einsatz von Hartmetallwerkzeugen bei nicht optimalen Voraussetzungen

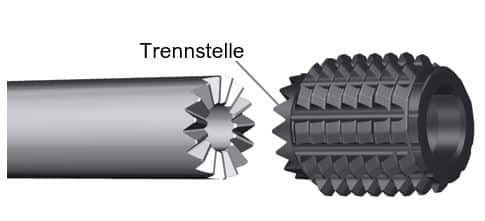

Anleitung: So bauen Sie den modularen Gewindebohrer zusammen

- Säubern Sie die Schnittstelle

| Produkt-Ø | Mz | Aufsatz |

| M12-M14 | 5,5 Nm | Torx + IP15 |

| M16-M20 | 10,5 Nm | Torx + IP20 |

| M22-M24 | 40 Nm | Torx + IP40 |

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Gewinde für Giganten: Kranbauer setzt auf modularen Gewindeformer bei Sacklöchern

Eine Innovation – der neue modulare Gewindeformer von Gühring – hat es ermöglicht, tief liegende Herausforderungen in der Herstellung von Sacklochgewinden bei Karl Georg zu lösen und die Prozesssicherheit auf ein neues Niveau zu heben.

Experten in rostfreien Stählen: 3 Werkzeuge für die Inox-Bearbeitung

Mit den neuen High-Performance-Werkzeugen für die Inox-Bearbeitung bietet Gühring die optimale Lösung für anspruchsvollste Zerspanungsaufgaben. Spezielle Beschichtungen und Geometrien garantieren höchste Schnittwerte und verlängerte Standzeiten.

Gewindefräsen: Diese Software liefert das perfekte CNC-Programm

Um das Gewindefräsen mit Ihrem Gewindefräser noch anwenderfreundlicher zu gestalten, hat Gühring die intuitive Software CNC Gühro ThreadMill entwickelt. Und dank eines Upgrades bietet Ihnen die neue Version V3 noch mehr Möglichkeiten.