Lünettenbuchse, Spannschraube, Spänekasten: Was ist wichtig für korrektes Tieflochbohren auf einer Tieflochbohrmaschine? Hier erfahren Sie alles über Bohrbuchse, Dichtgehäuse, Bohrzyklus, das richtige Anbohren und die Führung durch Lünetten.

Tieflochbohrer Definition

Ab einem Durchmesser-Längen-Verhältnis von 15xD wird in der Regel vom Tieflochbohren oder Tiefbohren gesprochen. Tieflochbohrer kommen beispielsweise bei der Bearbeitung von Nockenwellen, Kurbelwellen, Antriebswellen, Injektoren, Bohrgestängen für die Ölförderung, in der Medizintechnik, im Formenbau oder der Lebensmittelindustrie zur Anwendung. Abhängig von den Anforderungen an die Bohrung, den Maschinenverhältnissen, der Losgröße und der Bohrungstiefe ermittelt Gühring die wirtschaftlichste Werkzeugvariante.

Vorteile einer Tieflochbohrmaschine

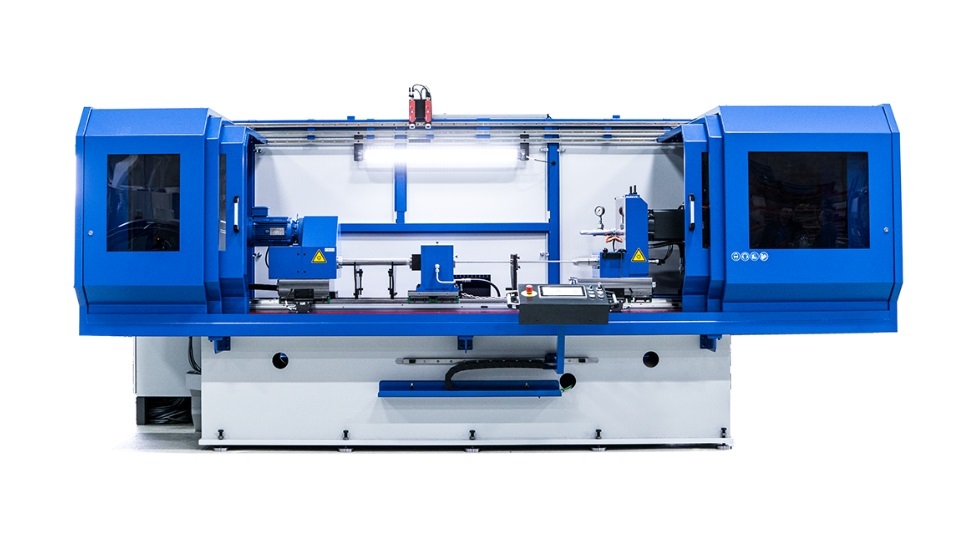

Bei sehr großen Bohrtiefen, in der Großserienfertigung oder bei sehr hohen Anforderungen an die Bohrungsqualität kommt in der Regel eine Tieflochbohrmaschine zum Einsatz. Auf dieser ist die Bohrtiefe nahezu unbegrenzt.

Die Tieflochbohrmaschine hat gegenüber der konventionellen CNC-Maschine mehrere Vorteile. Durch das Entfallen des Pilotbohrers werden Bearbeitungszeit und ein Werkzeugwechsel eingespart. Je nach Maschinenausführung können mehrere Bauteile gleichzeitig bearbeitet werden. Die Bohrungstiefe kann bis zu mehrere Meter betragen und das bei außerordentlicher Bohrungsqualität. Dazu kommt, dass die Tieflochbohrmaschine speziell für tiefe Bohrungen konzipiert ist und dadurch über entsprechende Hochdruckpumpen und Filter für das Kühlmittel verfügt. Dies führt zu einer sehr hohen Prozesssicherheit.

In 7 Schritten zur Tieflochbohrung

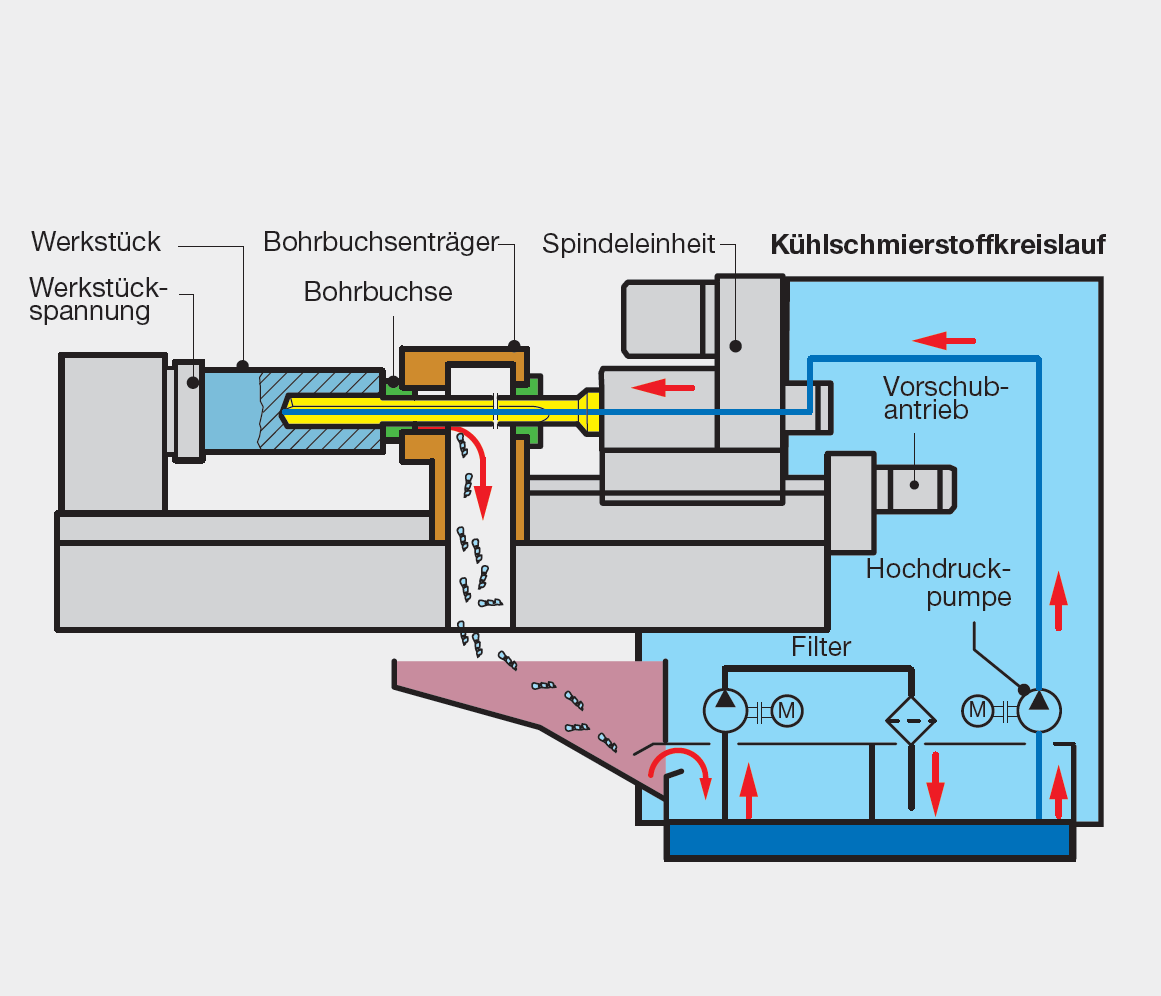

Schritt 1: Die Lünettenbuchse und das Dichtgehäuse werden auf das Werkzeug geschoben. Das Werkzeug wird mit sogenannten Lünetten geführt. Je nach Bohrtiefe erhöht sich die Anzahl der Lünetten. Diese werden dann im Laufe des Bohrprozesses wie eine Zieharmonika zusammengeschoben. Achtung: Beim Tieflochbohren ist eine maximale freie Länge von 40xD zulässig!

Schritt 2: Das Werkzeug wird in die Maschine eingebaut und je nach Maschine zum Beispiel mit einer Spannschraube befestigt.

Schritt 3: Die Lünettenbuchse wird auf der Lünette fixiert.

Schritt 4: Das Werkzeug fährt in den Spänekasten ein und das Dichtgehäuse wird befestigt.

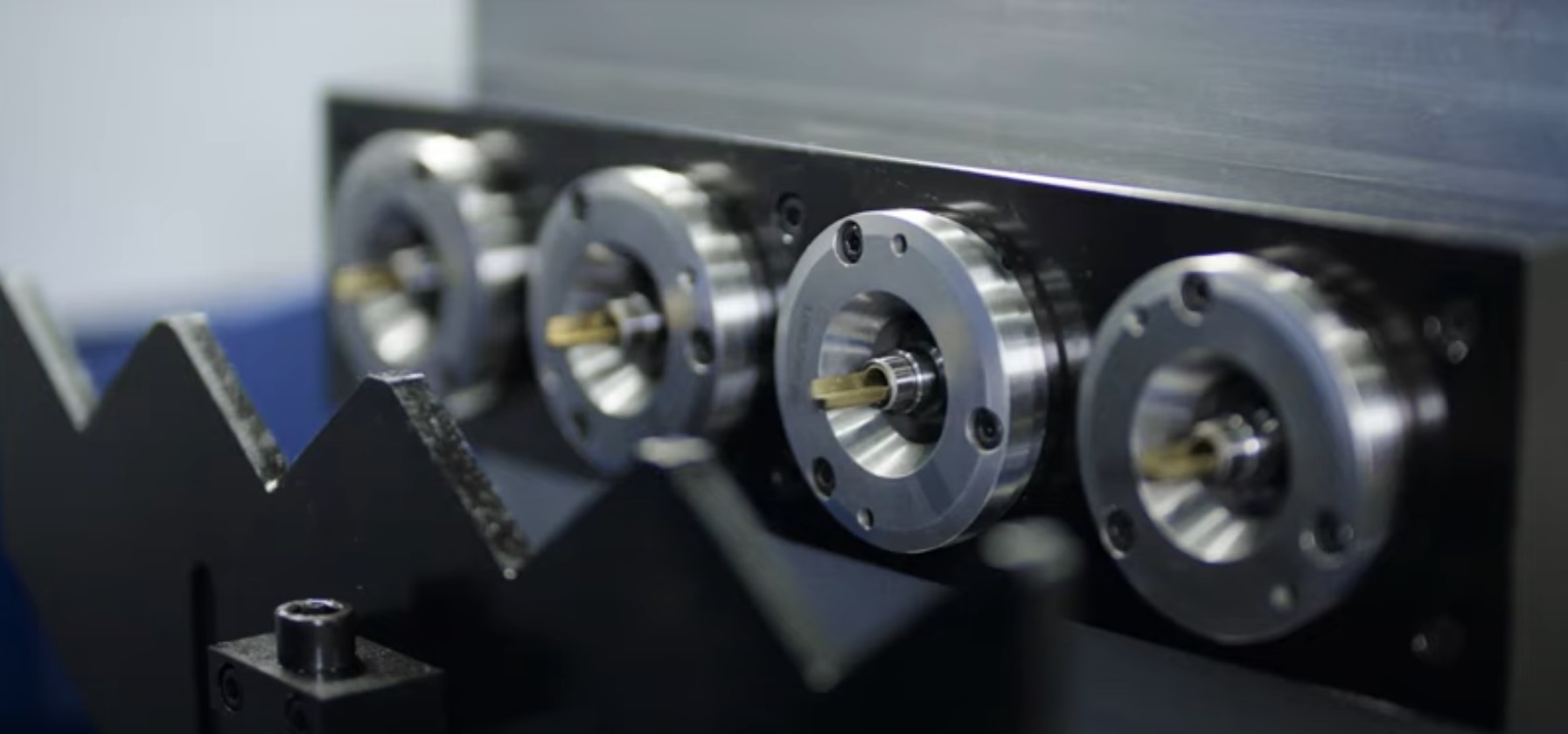

Schritt 5: Das Werkzeug wird weiter in die Bohrbuchse gefahren. Die Bohrbuchse führt das Werkzeug beim Anbohren. Eine Pilotbohrung ist daher nicht erforderlich.

Schritt 6: Das Werkstück wird an die Bohrbuchse angepresst.

Schritt 7: Der Bohrzyklus, der aus Bohrschmiermedium, Drehzahl und Vorschub besteht, wird gestartet. Das Bohrwerkzeug bohrt direkt und ohne zu entspanen auf die gewünschte Bohrtiefe.

Den kompletten Prozess sehen Sie im Video:

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenEinlippenbohrer Gühring?

Gühring bietet Werkzeuge zum Tieflochbohren bis 3600 mm. Im Programm finden sich sowohl Einlippenbohrer als auch Zweilippenbohrer und spiralisierte Tieflochbohrer. Dabei sind Durchmesser von 0,9 mm im Bereich der Mikrozerspanung bis hin zu 52,0 mm möglich.

Einlippenbohrer Vorteile

Einlippenbohrer dienen zur Herstellung von tiefen und präzisen Bohrungen. Die Vorteile beim Einsatz eines Einlippenbohrers sind hohe Oberflächengüten, eine optimierte Ausrichtung des Werkzeugs und eine hohe Rundlaufgenauigkeit.

Einlippenbohrer schleifen?

Wie bei jedem Zerspanungswerkzeug kommt es auch an Einlippenbohrern irgendwann zu Verschleiß. Die Schärfe lässt nach und damit auch die Präzision der Bohrungen. Der Nachschleifservice von Gühring nimmt Ihnen dann gerne das Nachschleifen Ihres Werkzeugs ab.

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Dieser Tieflochbohrer revolutioniert die Gusszerspanung

Wo tiefe Bohrungen in Teile des Antriebsstranges eingebracht werden sollen, sind diese Werkzeuge die Spezialisten. Doch nicht nur ein großer Durchmesserbereich lässt sich mit den Vierschneidern herstellen, sondern auch Bohrtiefen von bis zu 40xD.

Formenbau: Hartbearbeitung verkürzt Prozesse

Der Wettbewerbsdruck im Formenbau zwingt die Vogt AG dazu, ihre Durchlaufzeiten durch Hartbearbeitung zu verkürzen. Werkzeuge von Gühring bieten dabei innovative Lösungen für die Bearbeitung von gehärtetem Stahl bis 54 HRC.

1 Formplatte, 5 Werkzeuge: Tieflochbohren im Formenbau

Das Tieflochbohren spielt eine wichtige Rolle im Formenbau. Doch um präzise Bohrungen herzustellen, braucht es hochwertige Werkzeuge. Wir haben eine Auswahl inklusive Schnittdaten zusammengestellt, mit denen der Tieflochbohrprozess gelingt.