Mit Tieflochbohrern werden hochgenaue und besonders tiefe Bohrungen hergestellt. Zur Anwendung kommen die Werkzeuge beispielsweise bei der Bearbeitung von Nocken-, Kurbel- und Antriebswellen, aber auch von Injektoren oder Bohrgestängen für die Ölförderung. Dabei gilt das Tieflochbohren noch heute als besonders problematische Zerspanungsaufgabe, manche sprechen von einem Buch mit sieben Siegeln. Doch wer die Tücken beim Tieflochbohren kennt, kann mit der richtigen Strategie zuverlässig und prozesssicher auch sehr tiefe Präzisionsbohrungen herstellen.

Probleme beim Tieflochbohren

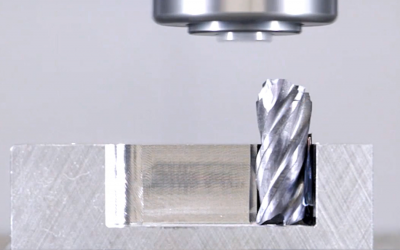

Zwei Wege führen zu einer Tieflochbohrung: die Bearbeitung auf einer Tieflochbohrmaschine oder auf einem CNC-Bearbeitungszentrum. Viele Unternehmen wählen dabei das Bearbeitungszentrum, denn damit lassen sich sehr flexibel auch tiefe Bohrlöcher herstellen. Die Tieflochbohrmaschine ist dagegen die beste Wahl, wenn Tieflochbohrer mit einem besonders großen Längen-Durchmesser-Verhältnis eingesetzt werden, denn dort werden die Werkzeuge durch Lünetten gestützt und geführt. Diese Unterstützung fehlt bei einem horizontalen oder vertikalen Bearbeitungszentrum gänzlich. Welche Probleme daraus resultieren, erklärt Robin Tschetsch, Produktspezialist für Tieflochbohren bei Gühring, im Video:

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenMit der Richtigen Strategie zum Erfolg

Doch mit der richtigen Herangehensweise können diese Probleme vermieden werden. Wie genau, erklärt Robin Tschetsch.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenIn einem Schritt zur Bohrung mit VHM-Tieflochbohrern

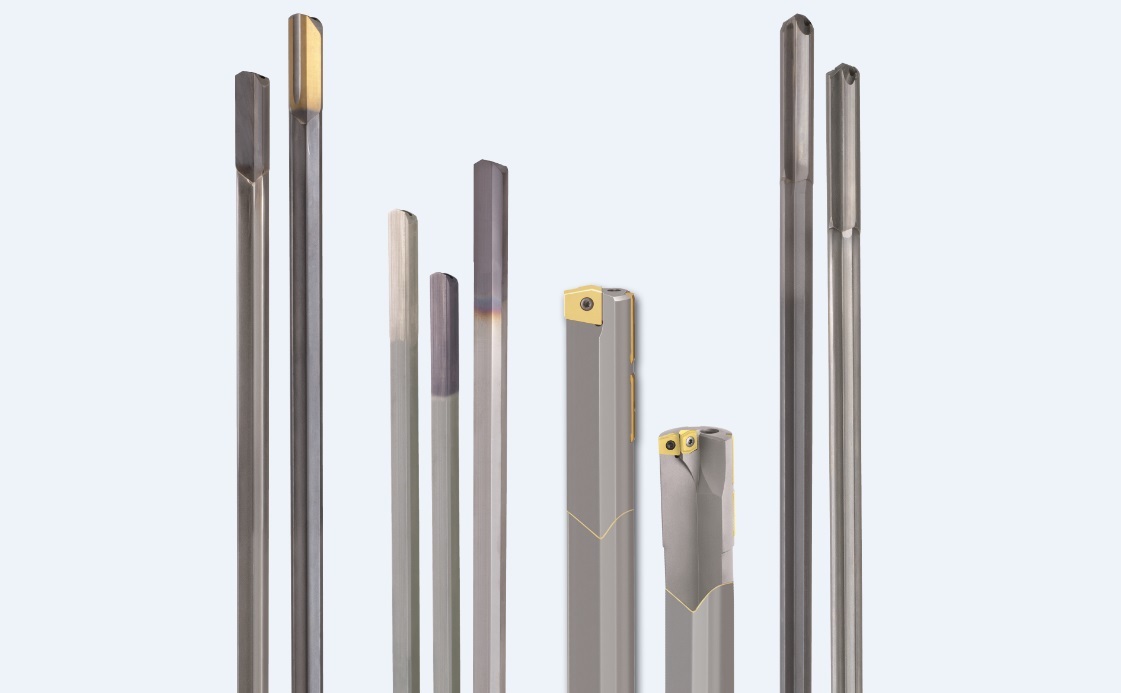

Das Gühring-Sortiment umfasst klassische Einlippen- und Zweilippen-Tieflochbohrer aus Vollhartmetall (VHM) oder mit gelötetem Hartmetallkopf. Außerdem bietet Gühring Wechselsysteme mit austauschbaren VHM-Schneiden und Leisten an. Auch spiralisierte VHM-Tieflochbohrer finden sich in unserem Produktprogramm.

Durch Verwendung des VHM-Tieflochbohrers EB 100 M und des gelöteten EB 100 können Sie eine maximale Bohrtiefe von 80xD mit nur einem Werkzeug erreichen. Die Werkzeuge sind für nahezu alle Werkstoffe geeignet und in einer großen Auswahl an Abmessungen erhältlich.

Haben wir Ihr Interesse geweckt?

Oder Sie kontaktieren uns direkt:

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Mit diesen 6 Tipps fräsen Sie das perfekte Mikrogewinde

Gewinde von M1 bis M20 in Aluminium, Baustähle oder gehärtete Stähle mit bis zu 66 HRC einbringen – all das ist beim Mikro-Gewindefräsen kein Problem. Wie das am besten gelingt? Hier sind unsere sechs Tipps für ein prozesssicheres Mikro-Gewindefräsen.

Experte erklärt: Werkzeuge und Strategien zum Pilotieren

Sie wollen Bohrwerkzeuge einsetzen und dabei Werkzeugbrüche oder Verschleiß vermeiden? Dann kommen Sie ab einem bestimmten Längen-Durchmesserverhältnis nicht um das Pilotieren herum. Wir zeigen, welche Vor- und Nachteile verschiedene Konzepte haben.

Warum Fräser brechen – und wie Sie vorbeugen können

Werkzeugbruch kann fatale Schäden an den nachfolgenden Werkzeugen oder der Maschine nach sich ziehen. Oft liegt es an den Kräften, die beim Fräsen auf Werkzeug und Bauteil wirken. Unser Experte erklärt im Video, was beim Fräsen zu beachten ist.