Wenn es um die Herstellung von Formen und Werkzeugen geht, gilt Deutschland als Innovationstreiber. Eine Vielzahl an kleinen und mittelständischen Unternehmen produziert hier hochpräzise Formen in Einzelfertigung, mit denen später Kunststoffteile wie zum Beispiel Kugelschreiberhülsen, Metallteile, Glasflaschen und alle möglichen anderen Konsumgüter hergestellt werden. Doch Wettbewerbsdruck, Fachkräftemangel und der Trend zur Miniaturisierung stellen Formenbauer vor wachsende Herausforderungen. Um sie zu meistern, ist viel Know-how gefragt – und ein verlässlicher Werkzeuglieferant. Gühring sieht sich seit vielen Jahren als technologischer Partner im Werkzeug- und Formenbau und kennt die Bedürfnisse der Branche. Gemeinsam mit Referenzkunden haben wir jetzt ein neues Programm entwickelt, das angepasste Lösungen für den Werkzeug- und Formenbau liefert.

Automatisierung fordert stabile Prozesse

Der Druck auf Formenbauer ist groß: Auf der einen Seite stehen sie in ständigem Wettbewerb mit Unternehmen aus dem Ausland, auf der anderen Seite finden sie immer weniger Fachkräfte für die Produktion. All das führt dazu, dass der Grad an Automatisierung in Unternehmen steigt. Denn wenn die Maschine rund um die Uhr läuft, und das zeitweise sogar unbesetzt, erhöht das die Wirtschaftlichkeit. Doch das ist nur möglich, wenn sich die Unternehmen auf standardisierte Prozesse verlassen können, die stabil ablaufen, reproduzierbar sind und eine konstant hohe Qualität liefern. Denn auch händische Nacharbeit ist aufgrund des enormen Termin- und Kostendrucks keine Option.

Zuverlässige Werkzeuge mit hohen Standzeiten sind dafür entscheidend. Deshalb hat Gühring das Schichtsystem seiner Zerspanungswerkzeuge speziell für den Formenbau angepasst: Durch eine Perrox-Beschichtung sind die Werkzeugoberflächen extrem glatt und der Verschleißwiderstand somit sehr hoch. In Kombination mit einem neuentwickelten Hartmetall und einer stabilen Geometrie sorgt das für sehr hohe Standzeiten. So bearbeitete ein Referenzkunde eine Kontur an einem Spritzgusswerkzeug aus Werkzeugstahl (1.2343) mit einer Härte von 53 HRC. Der zum Schlichten eingesetzte Fräser G-Mold µ 65 B (Art.-Nr.: 6817) aus dem neuen Gühring-Formenbauprogramm erzielte dabei Standzeiten von bis zu 30 Stunden.

Höchste Anforderungen an Präzision

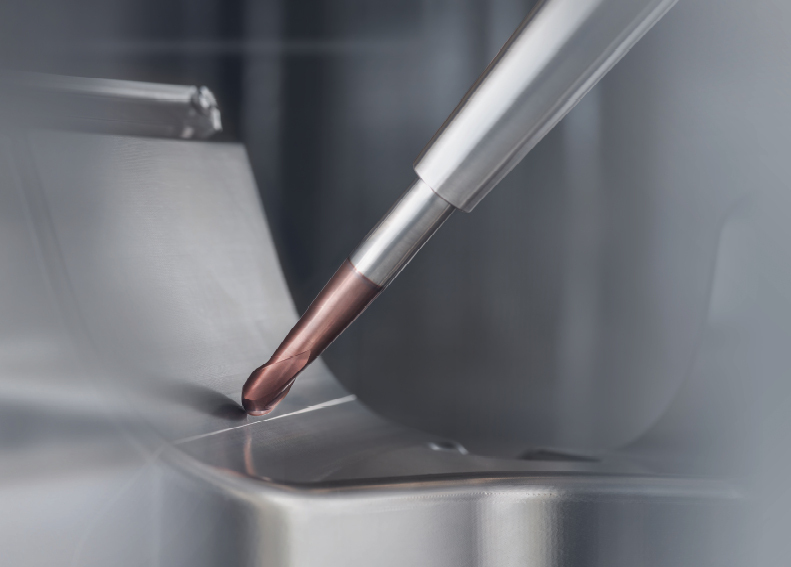

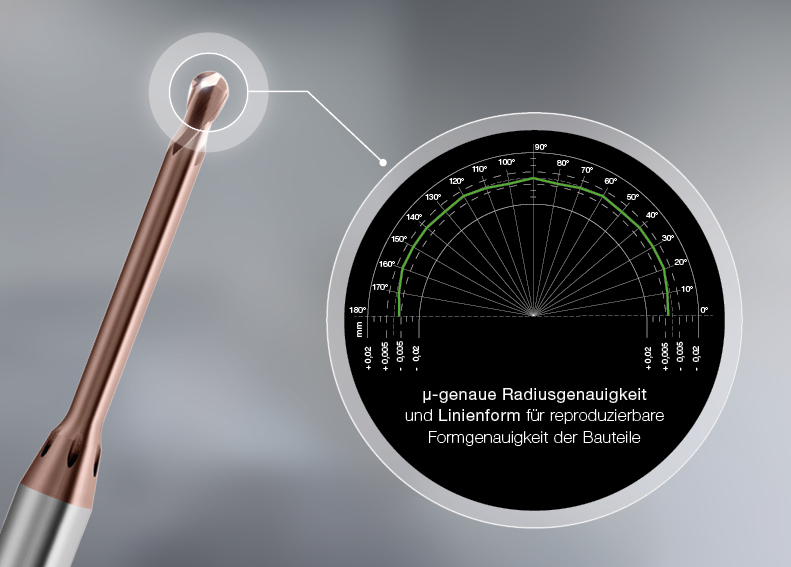

Gleichzeitig müssen die Werkzeuge sehr enge Toleranzen erfüllen. Das liegt an der zunehmenden Digitalisierung der Produktion: CAD-/CAM-Systeme sind aus der Produktion komplexer Konturen nicht mehr weg zu denken. Dabei wird der digitale Zwilling eines Bauteils mit höchstmöglicher Genauigkeit auf den Werkstoff zu übertragen. Dafür muss das Werkzeug aber eine zuverlässig hohe Standzeit und eine hohe Radius- und Linienformgenauigkeit mitbringen. „In kaum einer Branche sind die Anforderungen an Präzision so hoch wie im Werkzeug- und Formenbau“, erklärt Rolf Ehrler, Produktmanager für Fräswerkzeuge bei Gühring.

Genau für diese hochpräzisen Ansprüche im Werkzeug- und Formenbau hat Gühring ein neues Fräserprogramm entwickelt. Mit diesen Fräsern lassen sich hochgenaue Passungen und Führungen mit sehr hohen Winkel- und Konturgenauigkeiten herstellen. Eine sehr stabile Kerngeometrie und ein optimiertes Nutprofil verleihen den Fräsern Stabilität und reduzieren die Abdrängung. Die Werkzeuge haben außerdem Schafttoleranzen im Bereich h5 und sind µ-genau in Durchmesser, Rundlauf und Rundheit. Die Radiustoleranzen liegen im Bereich von +/- 5 µm.

Miniaturisierung und enge Kavitäten

Ein weiterer Trend in dieser Branche ist der wachsende Anteil an Mikrozerspanung. Unternehmen versuchen Ressourcen einzusparen, indem sie die Wanddicken ihrer Produkte reduzieren und dadurch werden auch die geforderten Formen immer kleiner, filigraner und genauer. Um die tief liegenden Nuten und schlecht zugänglichen Kavitäten in den kleinen Bauteilen zu bearbeiten, müssen deshalb auch die Werkzeuge immer feiner und länger werden. Zudem versuchen viele Formenbauer den zeitaufwendigen Prozessschritt des Senkerodierens durch Fräsbearbeitung zu ersetzen. Daraus ergibt sich ein ständiges Streben danach, immer tiefere Kavitäten mit immer kleineren Werkzeugdurchmessern zu bearbeiten.

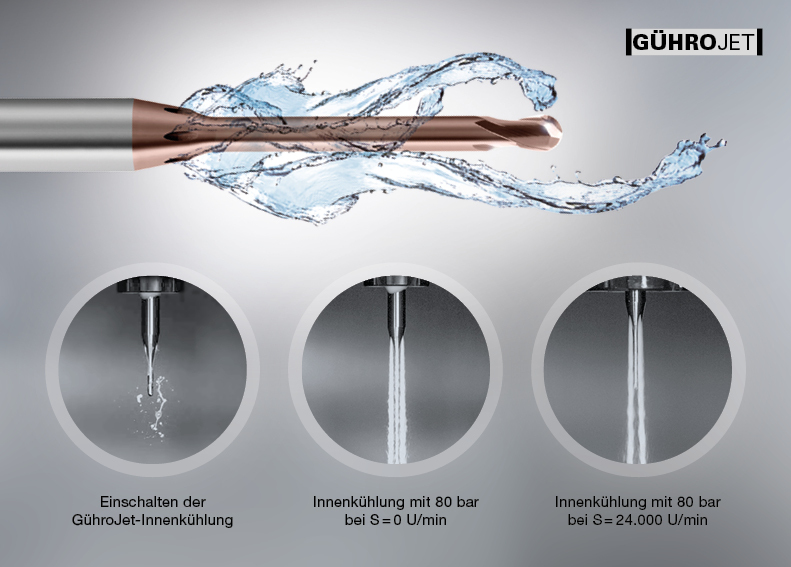

Bei diesen Mikrobearbeitungen besteht jedoch die Gefahr, dass Späne in der Nut verbleiben und das feine Werkzeug oder die Werkstückoberfläche beim Fräsen beschädigen. Mit Außenkühlung ist es kaum möglich die Späne sicher aus den engen, tiefliegenden Rippen zu entfernen. Doch innenliegende Kühlkanäle würden den filigranen Schneidteil des Mikrowerkzeugs schwächen. Die Lösung liefert eine innovative und sehr effektive Kühlstrategie von Gühring, die auf alle G-Mold µ Mikrowerkzeuge im neuen Formenbau-Programm angewendet wurde: Die GühroJet-Peripheriekühlung. Dank einer eigenen Hartmetall-Produktion hat Gühring die Möglichkeit, die Kühlkanäle in den verstärkten Schaft der Mikrofräser zu integrieren und durch den passenden Teilkreis sehr nah an den Schneidendurchmesser zu positionieren. Diese Revolver-Kühlung verläuft durch den Schaft und weiter entlang des Werkzeugs und wirkt direkt in der Bearbeitungszone.

„Das Ergebnis ist eine zielgerichtete, präzise Kühlung, die einen zuverlässigen Spanabtransport sicherstellt“, erklärt Christian Sieker, Produktmanager für Mikrowerkzeuge bei Gühring. „So sorgen wir für stabile Prozesse, top Oberflächen und lange Standzeiten.“ Hier profitiert Gühring von seinen Investitionen in ein neues Kompetenzzentrum für Mikrozerspanung, ausgestattet mit hochmodernen Maschinen aus dem eigenen Gühring-Maschinenbau, welche speziell für die Herstellung von Mikrowerkzeugen entwickelt wurden. Am Standort Treuen IV werden seit 2018 Innovationen für den Mikrobereich entwickelt und auf 4000 Quadratmetern Fläche produziert.

Bauteile werden härter und schwer zerspanbar

Doch die Bauteile werden nicht nur kleiner, sondern auch schwerer zu zerspanen. Der Grund: Der Bedarf an Consumer-Gütern nimmt immer weiter zu und damit auch die Losgrößen der Produkte, die in einer Form hergestellt werden. 108 Milliarden Getränkeflaschen hat beispielsweise der größte Softdrink-Hersteller im Jahr 2018 hergestellt. Damit steigen auch die Ansprüche an die Formen und Werkzeuge, die zur Produktion dieser Güter eingesetzt werden. Die Werkstoffe für die Formen- und Werkzeuge werden immer härter und korrosionsbeständiger und um diese zu bearbeiten ist der Formenbauer auf leistungsfähigere Zerspanungswerkzeuge angewiesen.

Für das neue Werkzeugprogramm hat Gühring sein Substrat an diese gestiegenen Ansprüche angepasst: Es ist nun rund 200 HV härter und feinkörniger. Dieses ultraharte VHM-Substrat garantiert eine sehr gute Kantenstabilität und damit prozesssichere Standzeiten in der Hartbearbeitung. Es eignet sich zur Zerspanung in Werkstoffen mit Härten bis zu 65 HRC und selbst in hochlegierten oder pulvermetallurgisch hergestellten Werkzeugstählen.

Komplettanbieter für den Formenbau

Seit seiner Gründung vor 125 Jahren hat sich Gühring vom Bohrerhersteller zum Komplettanbieter entwickelt und bietet heute neben Zerspanungswerkzeugen für verschiedenste Anwendungen auch passende Werkzeugaufnahmen, Ausgabeautomaten und Softwarelösungen. „Und genau so ein Komplettanbieter wollen wir auch für den Werkzeug- und Formenbau sein“, erklärt Gühring-Branchenmanager Ricardo Vieweg. „Dabei profitieren unsere Kunden von einem breiten Portfolio und einer guten Lagerverfügbarkeit.“ Im neuen Formenbau-Katalog finden Sie deshalb auf rund 550 Seiten alle für die Branche benötigten Werkzeuge aus dem Bereich Fräsen, Bohren, Gewinden, Reiben in verschiedensten Abmessungen und die dazu passenden Werkzeugaufnahmen.

Doch Gühring sieht sich nicht nur als Werkzeuglieferant, sondern als technologischer Partner und Berater vor Ort. Regionalität ist dabei die Stärke des schwäbischen Unternehmens. „Made in Germany wird für die Branche immer wichtiger, die den Standort Deutschland sichern will“, erklärt Vieweg. „Wir produzieren Werkzeuge in Chemnitz und in Treuen und stellen sogar unser eigenes Hartmetall in Berlin her“. Und mit unseren Anwendung-Spezialisten, ausgestattet mit jahrelanger Erfahrung im Werkzeug- und Formenbau und entsprechenden CAM-Systemen, sowie unseren Toolmanagement-Spezialisten für Werkzeugverwaltung und Maschinenanbindung betreuen wir den Werkzeug- und Formenbau. So bietet Gühring ein Gesamtpaket an Kompetenz und Unterstützungsmöglichkeiten für den Kunden im Werkzeug- und Formenbau.

Haben wir Ihr Interesse geweckt?

Informationen zum neuen Werkzeugprogramm für den Formenbau finden Sie hier.

Oder Sie vereinbaren jetzt Ihren Beratungstermin:

Ricardo Vieweg

Vieweg

Branchenmanager Werkzeug- und Formenbau

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Am Puls der Zeit: Taschenfräsen in Titan Grad 5

Ein Kunde setzt Titan Grad 5 für Herzschrittmacher-Batteriegehäuse ein, doch die Bearbeitung des Werkstoffs ist eine Herausforderung. Gühring hat die Lösung: Der Vollhartmetall-Schaftfräser G-Mold 65 HF ermöglichte eine 73-mal höhere Standzeit.

Schnell und dynamisch: Trochoidalfräsen im Formenbau

Vor allem im Formenbau, wo die Zerspanung teils sehr harter Materialien in kürzester Zeit erfolgen muss, hat sich eine Frässtrategie bewährt: Das GTC-Fräsen. Diese Form des Trochoidalfräsens führt zu besonders hohen Standzeiten bei der Bearbeitung.

Formenbau: Hartbearbeitung verkürzt Prozesse

Der Wettbewerbsdruck im Formenbau zwingt die Vogt AG dazu, ihre Durchlaufzeiten durch Hartbearbeitung zu verkürzen. Werkzeuge von Gühring bieten dabei innovative Lösungen für die Bearbeitung von gehärtetem Stahl bis 54 HRC.