Inhalt

1. Wie funktioniert Trochoidalfräsen?

2. Dynamisches Trochoidalfräsen mit dem RF 100 Speed P

3. Trochoidalfräsen in der Hartbearbeitung mit dem G-Mold 65 U

4. Trochoidalfräsen mit dem Vollradius-Kopierfräser G-Mold 55 B

5. FAQs zu Trochoidalfräsen

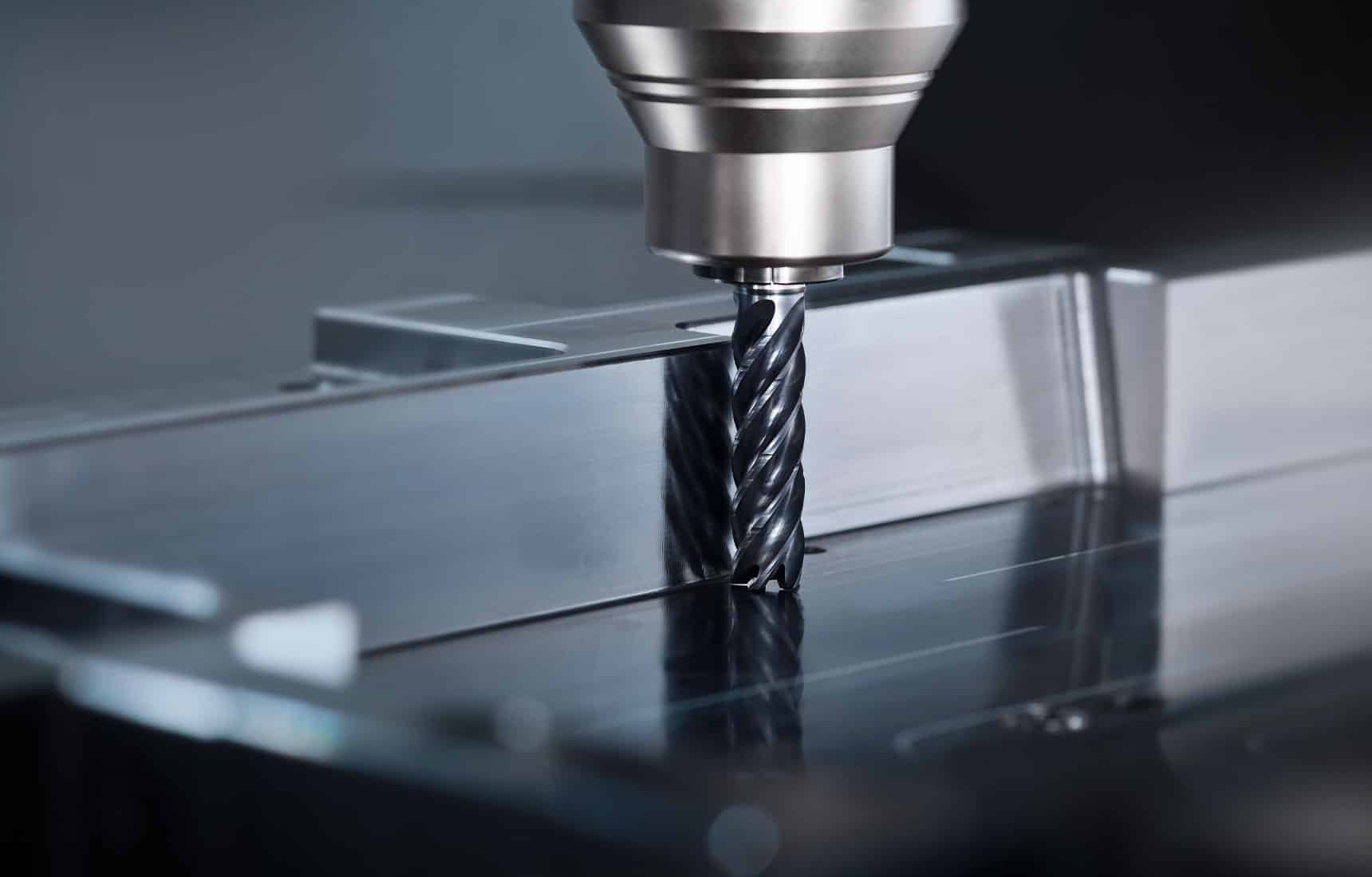

Zeit ist Geld. Das gilt wohl für alle Industriezweige, aber im Werkzeug- und Formenbau ganz besonders. Hier ist der Wettbewerbsdruck hoch und, um weiterhin wirtschaftlich zu bleiben, müssen Herstellungszyklen immer kürzer werden. Dabei hat sich eine Frässtrategie bewährt: Das „Gühring Trochoidal Cutting“ oder kurz: GTC-Fräsen.

Diese dynamische Frässtrategie ist eine Form des Trochoidalfräsens und kommt vor allem bei der zerspanenden Herstellung von Druck- und Spritzgussformen immer öfter zum Einsatz, denn neben der kurzen Bearbeitungszeiten überzeugt die Technik auch mit besten Teilekonturen und hohen Oberflächengüten. Aber auch die Bearbeitung dünnwandiger Bauteile und die Herstellung von schwierigen 3D-Formen oder Freiformschnitten sind typische Beispiele für den Einsatz von GTC-Fräsen. All das gelingt auch in härtesten und schwer zerspanbaren Materialien oder unter ungünstigen Durchmesser-Längen-Verhältnissen – meist, ohne dass Nacharbeit nötig ist.

Wie funktioniert Trochoidalfräsen?

Diese Frässtrategien gehören zu den modernsten und effektivsten Zerspanungsmethoden. Das Grundprinzip des Trochoidalfräsens beruht auf der maximalen Werkzeugnutzung: Es wird mit einer geringen Schnittbreite (ae) und der maximalen Schnitttiefe (ap) gearbeitet. Indem also die gesamte Schneidenlänge des Werkzeugs zum Einsatz kommt, kann es seine volle Leistung entfalten. Das ist besonders wichtig im Werkzeug- und Formenbau, wo enorm hohe Mengen an hochfestem Stahl zerspant werden müssen. Die Werkzeugumschlingung ist beim Trochoidalfräsen gering, was die Thermik an der Werkzeugschneide verbessert, und für eine geringe mechanische Belastung sorgt. Außerdem führt dieses Vorgehen zu höheren Werkzeugstandzeiten, da sich der Verschleiß gleichmäßig auf die ganze Schneide verteilt. Doch nicht jeder Fräser ist für dieses dynamische Fräsen geeignet. Dafür sind hochwertige VHM-Werkzeuge nötig, welche einer Bearbeitung mit extrem hohen Schnittgeschwindigkeiten und deutlich beschleunigten Vorschüben standhalten. Drei solche Werkzeuge für unterschiedliche Anwendungen im Werkzeug- und Formenbau stellen wir hier vor.

Grundlagen & Ziele von GTC-Fräsen

Maximale Werkzeugnutzung

- Nutzung der gesamten Schneidenlänge

- volle Leistungsentfaltung

- erhöhte Werkzeugstandzeiten

- gleichmäßiger Verschleiß

Veränderung der Schnittaufteilung

- geringe Schnittbreiten ae

- hohe Schnitttiefen ap

Hohe Prozesssicherheit

- geringe Werkzeugumschlingung

- verbesserte Thermik an der Werkzeugschneide

- geringere mechanische Belastung

Maximale Zeitspanvolumen

- Einsparung von Zeit/Maschinenkosten

3 Werkzeuge für dynamisches Fräsen im Formenbau:

Dynamisches Trochoidalfräsen mit dem RF 100 Speed P

Der RF 100 Speed P ist speziell für die Bearbeitung von Stahl, hochfestem Stahl und Guss angepasst und sorgt für maximale Zeitspanvolumen und hervorragende Prozesssicherheit beim Schruppen und Schlichten bis 48 HRC. Für das Trochoidalfräsen ist der VHM-Fräser perfekt geeignet. Dabei wird die gesamte Schneidenlänge des Schruppfräsers mit geringer Schnittbreite (5 – 15 % ae) eingesetzt.

Auf diese Weise lassen sich extreme Zeitspanvolumen sowie deutlich höhere Vorschubgeschwindigkeiten erreichen und die dabei auftretenden Schnittkräfte sind um ein Vielfaches geringer. In der realen Praxis kann die Bearbeitungszeit mit diesem Werkzeug, eingesetzt im dynamischen GTC-Verfahren, im Vergleich zu einem herkömmlichen Rundplatten-Messerkopf-Fräser mehr als halbiert werden.

| Werkzeug | RF 100 Speed P, Ø 16 mm |

| Bauteil | Formplatte für Spritzgusswerkzeug |

| Material | Werkzeugstahl (1.2085) |

| Schnittgeschwindigkeit | Vc = 246 m/min |

| Vorschub | Vf = 4600 mm/min |

| Drehzahl | n = 4900 U/min |

| Vorschub pro Zahn | fz = 0,22 mm/Z |

| Zeitspanvolumen | Q = 171 cm³/min |

| Schnitttiefe | ap = 53 mm |

| radiale Eingriffsbreite | ae = 0,75 mm |

Trochoidalfräsen in der Hartbearbeitung mit dem G-Mold 65 U

Viele Formen und Werkzeuge werden jedoch auch in gehärtetem Zustand bearbeitet. Auch beim Hartfräsen sind dynamische Frässtrategien wie GTC sehr effektiv, da die Kontaktzeit der Schneiden mit dem Werkzeug deutlich kürzer ist als bei herkömmlichen Fräsanwendungen. Das wirkt sich wiederum sehr positiv auf die Werkzeugstandzeiten aus. Aufgrund des harten Werkstoffs, kann hier jedoch nur mit zwei bis maximal fünf Prozent der seitlichen Zustellung gearbeitet werden.

Der G-Mold 65 U von Gühring ist besonders für das GTC-Fräsen von gehärteten Formen und Formeinsätzen geeignet. Seine präzise Geometrie sorgt für eine hohe Konturgenauigkeit beim dynamischen Fräsen. Dadurch können komplexe Formen und Konturen mit höchster Präzision bearbeitet werden. Gleichzeitig verfügt der Schaftfräser über einen FEM-optimierten Radius-Winkelübergang, der für eine hohe Radialsteifigkeit und geringe Abdrängung sorgt. Dies gewährleistet stabile Fräsergebnisse und minimiert Vibrationen. In Materialien wie vergütetem Stahl mit bis zu 65 HRC gelingt es dem G-Mold 65 U in der GTC-Anwendung, die Laufzeit bei der Vorschlichtbearbeitung zu halbieren.

| Werkzeug | G-Mold 65 U, Ø 12 mm |

| Bauteil | Formplatte für Spritzgusswerkzeug |

| Material | Gehärteter Stahl (1.2347), 54 HRC |

| Schnittgeschwindigkeit | Vc = 120 m/min |

| Drehzahl | n = 3180 U/min |

| Vorschub pro Zahn | Fz = 0,06 mm |

| Vorsschub | Vf = 760 mm/min |

| Schnitttiefe | ap = 17,0 mm |

| radiale Eingriffsbreite | ae = 0,6 mm (0,05xD) |

Kopierfräsen mit dem Vollradius-Kopierfräser G-Mold 55 B

Bei der Hartbearbeitung im Werkzeug- und Formenbau muss häufig ein Aufmaß am Bauteil schnell und gleichmäßig abgetragen werden. Unter optimalen Bedingungen (HSC) kann dabei dynamisch gefräst werden. Während die meisten Wettbewerber hierfür nur zweischneidige Fräser anbieten, gibt es den G-Mold 55 B als vierschneidige Variante. Indem der Prozess auf die doppelte Schneidenzahl verteilt wird, kann die Bearbeitungszeit nahezu halbiert werden.

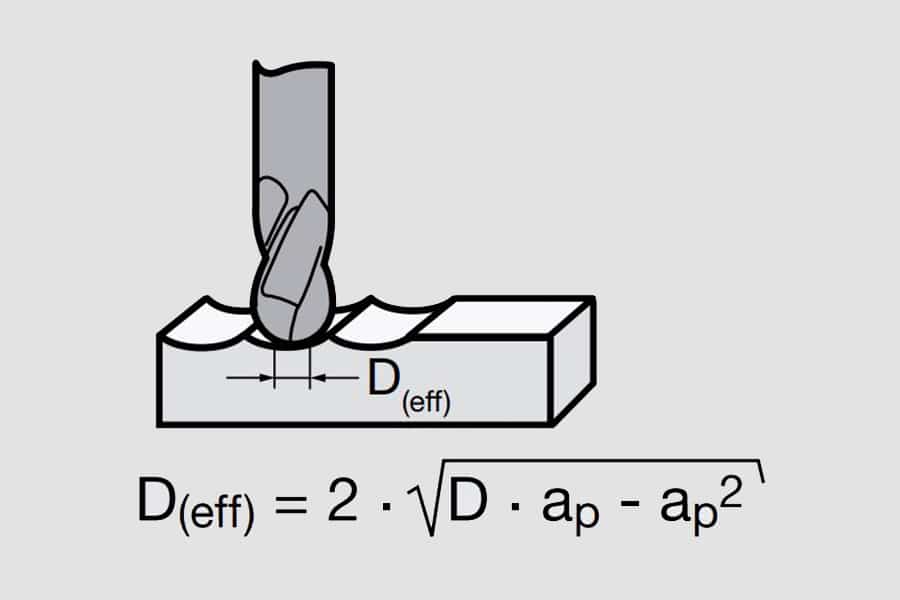

Auch bei der 3D-Bearbeitungen mit Kugel- oder Torusfräsern bringt eine dynamische Frässtrategie deutliche Vorteile in Sachen Produktivität. Hier erfolgt die Fräsbearbeitung ebenfalls mit sehr geringen Zustellungen unter Berücksichtigung des effektiven Werkzeugdurchmessers. Der Gesamtvorschub wird gleichzeitig erhöht. Bei Schnitttiefen ap < 0,2xD muss der tatsächlich im Eingriff befindliche Effektivdurchmesser Deff zur Berechnung der Drehzahl verwendet werden. Zur Erhöhung des Standwegs empfehlen wir eine Bearbeitung mit gekippter Spindel.

| Werkzeug | G-Mold 55 B, Ø 6mm |

| Bauteil | Formplatte für Spritzgusswerkzeug |

| Material | Gehärteter Werkzeugstahl (1.2083), 52 HRC |

| Schnittgeschwindigkeit | Vc = 180 m/min |

| Vorschub pro Zahn | Fz = 0,1 mm/Z |

| Vorschub | F = 382 mm/sek |

| Drehzahl | n = 9950 U/min |

| Schnitttiefe | ap = 0,15 mm |

| radiale Eingriffsbreite | ae = 0,15 mm |

FAQs zu Trochoidalfräsen

Was ist Trochoidalfräsen und wie unterscheidet es sich von herkömmlichen Fräsverfahren?

Trochoidalfräsen ist eine Hochgeschwindigkeits-Frästechnik, die sich durch eine spiralförmige, trochoide Werkzeugbewegung auszeichnet. Im Gegensatz zu traditionellen Fräsverfahren, bei denen das Werkzeug kontinuierlich im Eingriff ist, ermöglicht das Trochoidalfräsen eine reduzierte Belastung des Werkzeugs durch intermittierenden Schnitt. Dies führt zu geringerem Werkzeugverschleiß, höherer Bearbeitungsgeschwindigkeit und effizienterer Spanabfuhr.

Was sind die Vorteile von Trochoidalfräsen?

Die Vorteile von Trochoidalfräsen sind eine höhere Prozesseffizienz, bessere Oberflächenqualität, längere Standzeiten und eine höhere Prozessstabilität.

Welche Materialien eignen sich besonders für das Trochoidalfräsen?

Trochoidalfräsen eignet sich besonders für harte und zähe Materialien wie Titan, Inconel, Edelstahl und gehärteten Stahl. Das dynamische Fräsverfahren ist auch effektiv bei der Bearbeitung von Aluminium und anderen Nichteisenmetallen, da die Technik eine hohe Zerspanungsrate bei gleichzeitig geringer Wärmeentwicklung ermöglicht.

Wie kann Trochoidalfräsen die Produktionszeit in meiner Fertigung reduzieren?

Durch die hohe Zerspanungsrate und die effiziente Spanabfuhr ermöglicht Trochoidalfräsen eine schnellere Bearbeitung der Werkstücke. Die reduzierte Belastung des Werkzeugs führt zu weniger Werkzeugwechseln und Ausfallzeiten, was die Gesamtproduktionszeit erheblich verkürzt.

Wie wirkt sich Trochoidalfräsen auf die Werkzeugstandzeit und Wartung aus?

Trochoidalfräsen erhöht die Werkzeugstandzeit signifikant, da die intermittierende Schnittführung die thermische Belastung und den Verschleiß des Werkzeugs reduziert. Dies führt zu längeren Intervallen zwischen den Wartungen und geringeren Werkzeugkosten.

Kann Trochoidalfräsen die Oberflächenqualität meiner Werkstücke verbessern?

Ja, Trochoidalfräsen kann eine verbesserte Oberflächenqualität erzielen. Die kontrollierte Spanabfuhr und die reduzierte Wärmeentwicklung verhindern Materialverformungen und sorgen für eine gleichmäßigere Oberfläche.

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607 Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Experten in rostfreien Stählen: 3 Werkzeuge für die Inox-Bearbeitung

Mit den neuen High-Performance-Werkzeugen für die Inox-Bearbeitung bietet Gühring die optimale Lösung für anspruchsvollste Zerspanungsaufgaben. Spezielle Beschichtungen und Geometrien garantieren höchste Schnittwerte und verlängerte Standzeiten.

Sechs Mal höheres Zeitspanvolumen: Neuer Mikrofräser für ISO-N-Werkstoffe

Der RF 100 AL Mikro bietet die perfekte Kombination aus Präzision, Effizienz und Prozesssicherheit, die ihn zur ersten Wahl für die Bearbeitung von Aluminium, Kupfer und Messing macht. Auf diese Weise setzt er neue Maßstäbe in der Mikrozerspanung.

Am Puls der Zeit: Taschenfräsen in Titan Grad 5

Ein Kunde setzt Titan Grad 5 für Herzschrittmacher-Batteriegehäuse ein, doch die Bearbeitung des Werkstoffs ist eine Herausforderung. Gühring hat die Lösung: Der Vollhartmetall-Schaftfräser G-Mold 65 HF ermöglichte eine 73-mal höhere Standzeit.