Das Tieflochbohren spielt eine bedeutende Rolle im Werkzeug- und Formenbau, insbesondere bei der Herstellung von Spritzgusswerkzeugen. Doch um diese Tieflochbohrungen prozesssicher herstellen zu können, sind hochwertige Zerspanungswerkzeuge unverzichtbar. Sie müssen zum Beispiel über eine geeignete Innenkühlung verfügen, um die Späne effektiv aus den tiefen Bohrungen abzuführen. Wir haben eine Auswahl an Werkzeugen inklusive Schnittparameter zusammengestellt, mit denen der Tieflochbohrprozess garantiert gelingt.

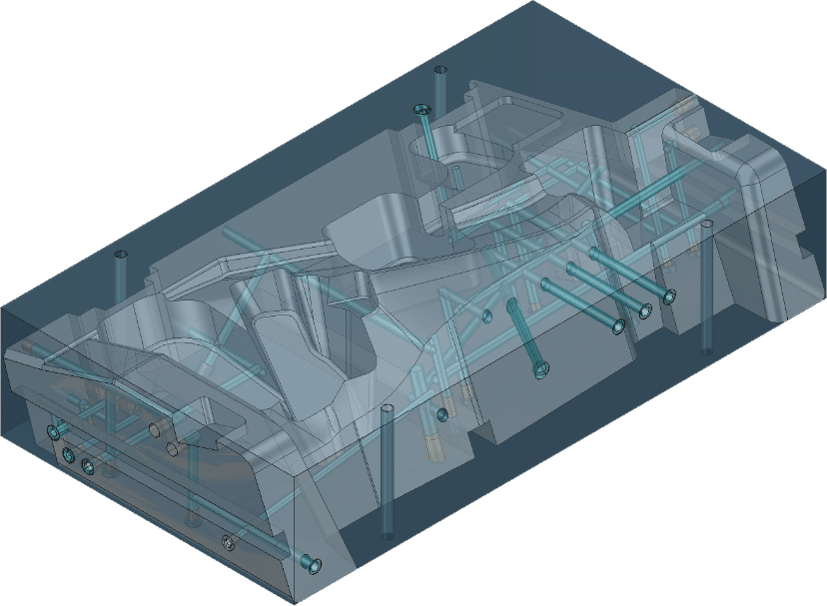

Das Bauteil: Eine Formplatte aus Stahl

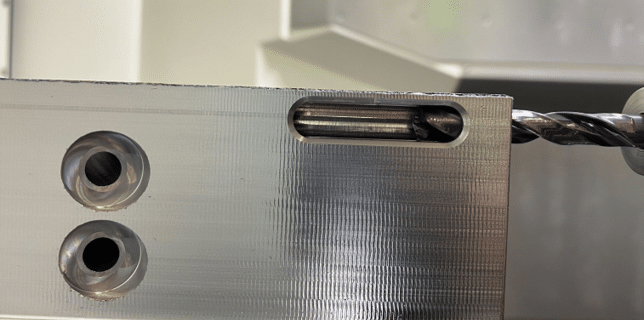

In eine Formplatte aus Stahl (1.2312) sollen Temperierbohrungen eingebracht werden. Diese dienen später zum Beispiel als Kühlkanäle, durch die ein Kühlmittel fließt, um die Temperatur der Form zu kontrollieren. Das ist besonders wichtig, um die Zykluszeiten zu verkürzen und die Qualität der geformten Teile zu verbessern. In diesem Beispiel werden die Tieflochbohrungen auf einem horizontalen Bearbeitungszentrum von DMG hergestellt, die Programmierung erfolgte über Tebis.

Die richtige Vorgehensweise beim Tieflochbohren

Die Vorgehensweise beim Tieflochbohren auf einem horizontalen Bearbeitungszentrum gliedert sich klassischer Weise in drei Schritte:

- Anspiegeln: Auf gewölbten und schrägen Flächen ist dieser Arbeitsschritt notwendig. Dafür wird mit einem Flachbohrer oder einem Fräswerkzeug ein flacher Grund erzeugt, auf dem anschließend angebohrt werden kann.

- Pilotieren: Um eine Tieflochbohrung auf einem Bearbeitungszentrum herzustellen, ist eine Pilotbohrung notwendig. Diese ist zwischen 1,5xD und 3xD tief und dient zur Führung des Tieflochbohrers. Eine zu geringe Führung beeinflusst die Bohrungsqualität sowie den Verlauf.

- Tieflochbohren: Für die Herstellung der Tieflochbohrung werden ggf. mehrere Werkzeuge in unterschiedlichen Längen nacheinander verwendet, um die Tiefe der Bohrung schrittweise zu erreichen. Dieses Vorgehen ermöglicht eine bessere Spankontrolle, stabilere Bohrungen und optimierte Bearbeitungszeiten.

Schritt 1: Anspiegeln auf gewölbten und schrägen Flächen

Schnittdaten:

Schnittgeschwindigkeit: 50 m/min

Vorschub: 0,125 mm/U

Drehzahl: 1.989 U/min

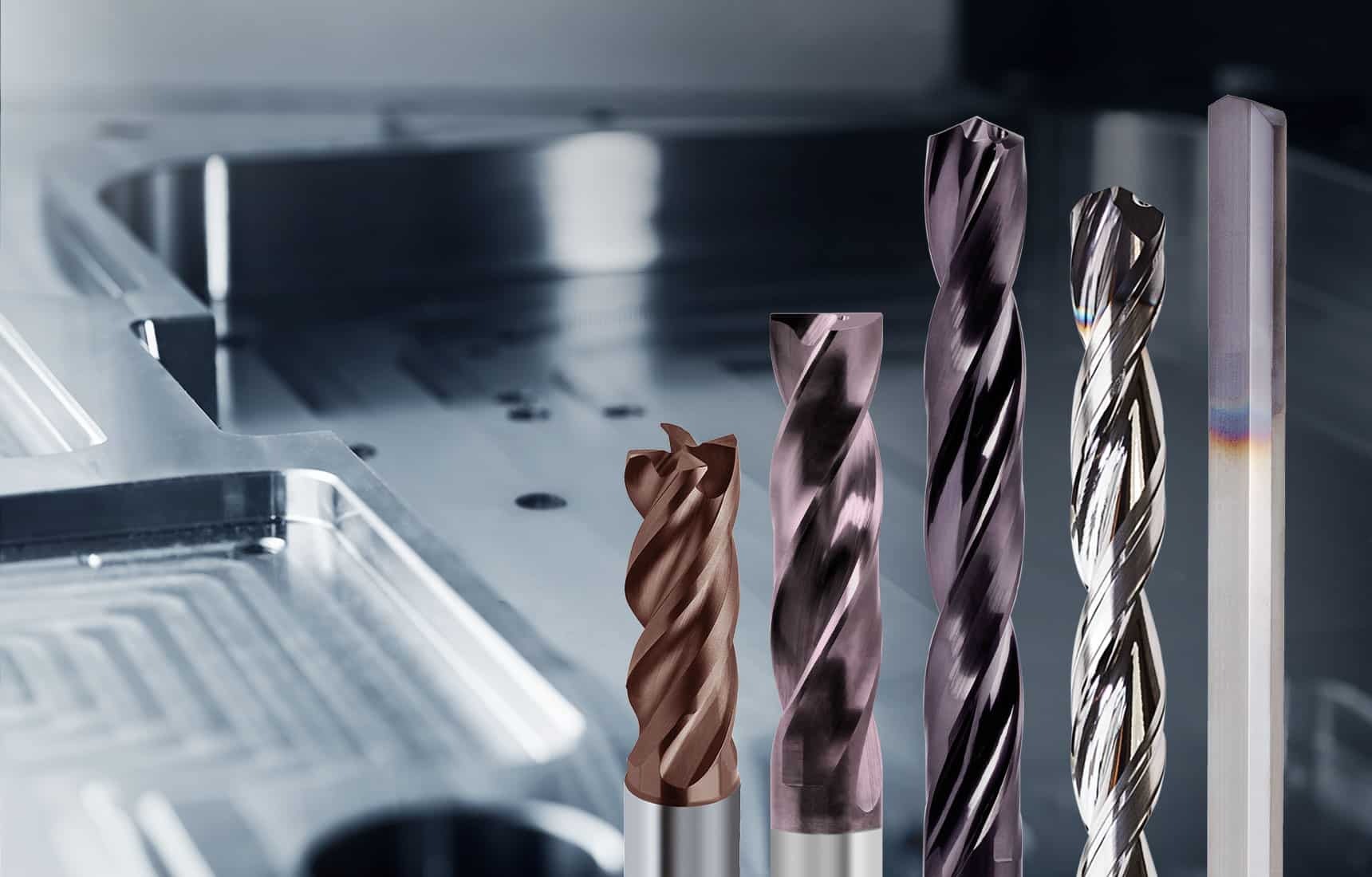

Der Flachbohrer RT 100 FB

Die Arbeitsschritte Anspiegeln und Pilotieren können Sie sich sparen, indem Sie den neuen Flachbohrer RT 100 FB von Gühring verwenden. Dank seiner geraden Hauptschneide ist damit ein Bohren und Pilotieren auf schrägen oder gewölbten Oberfäche bis 45° ohne Abdrängung möglich. Bei diesem Bauteil wurde der RT 100 FB mit Ø 8 verwendet. Bei flachen Bohrungseintritten empfehlen wir allerdings eine alternative Werkzeugwahl.

Alternative: Fräsen + Pilotieren

RF 100 Diver

Wer keinen Flachbohrer zur Hand hat, greift auf eine Kombination aus Anspiegeln und Pilotieren zurück. Zum Anfräsen von Flächen bzw. Anspiegelungen wird hier ein VHM-Fräser mit Ø 7,7 eingesetzt. Wir empfehlen hierfür unseren VHM-Schaftfräser RF 100 Diver.

Schnittdaten

Schnittgeschwindigkeit: 180.0 m/min

Vorschub: 0,0312 mm/Z

Drehzahl: 7.441 U/min

RT 100 XF

Um den Tieflochbohrer später perfekt zu führen wird im zweiten Schritt eine Pilotierbohrung am Werkstück angebracht. Dafür eignet sich der spiralisierte VHM-Bohrer RT 100 XF mit Ø 8. Er bohrt auf eine Tiefe von 24 mm (3xD). Das Werkzeug ist perfekt zum Pilotieren in Stahl: Seine vier Führungsfasen greifen extrem früh, perfektionieren damit die Koaxialität und sichern eine sehr hohe Bohrungsqualität. Das ist wichtig, da die Qualität der Pilotbohrung den weiteren Tieflochbohrprozess bestimmt.

Schnittdaten

Drehzahl: 2588 U/min

Vorschub: 518 mm/min

Schritt 2: Tieflochohren mit dem RT 100 T

Zur Herstellung der Tieflochbohrung wird der spiralisierte VHM-Tieflochbohrer RT 100 T mit Ø 8 verwendet. Er bohrt im ersten Schritt auf 250 mm Tiefe. Dabei zeigt das Werkzeug seine Stärken: Seine spezielle Nutgeometrie sorgt für einen optimalen Spantransport aus tiefen Bohrungen. Unterstütz wird dies durch Kühlkanäle mit einem maximalen Querschnitt, welche die Schneide effektiv mit Schmiermittel versorgen.

- Mit reduzierter Geschwindigkeit in die Pilotbohrung einfahren

- Kühlung einschalten und Geschwindigkeit erhöhen

- kontinuierlich bis zur gesamten Bohrtiefe bohren ohne Unterbrechung

- Geschwindigkeit reduzieren und mit max. 5000mm/min und rotierender Spindel aus der Bohrung ausfahren

Schnittdaten

S: 2588 U/min

F: 323 mm/min

Schritt 3: fertigbohren mit dem EB 100 M

Als letzter Bearbeitungsschritt wird mit einem zweiten Tieflochbohrer auf die Endtiefe von 430 mm fertiggebohrt. Dabei ist unbedingt darauf zu achten, dass der Spitzenwinkel des Folgewerkzeugs immer stumpfer als der des Vorgängerwerkzeugs ist. Ist das nicht der Fall, erfolgt der Kontakt zwischen Bohrung und Werkzeug zuerst an der Flanke des Werkzeugs. Der Bohrer schwingt dadurch auf, die Flanken können abstumpfen/brechen und die Standzeit des Werkzeugs nimmt rapide ab. Die Wahl des Nachgängerwerkzeugs wird also vom Vorgängerwerkzeug bestimmt.

In diesem Fall empfehlen wir den Einlippen-Tieflochbohrer EB 100 M mit Ø7,94. Er bohrt poblemlos auf die gewünschte Tiefe von 430 mm und erzeugt dabei besonders enge Bohrtoleranzen. Das monolitische Werkzeug kommt ohne Lötstelle aus, wodurch es sehr stabil ist. Das Ergebnis: Im Vergleich zu herkömmlichen Tieflochbohrern sind mit dem EB 100 M 20 bis 30 % höhere Vorschübe möglich.

Schnittdaten

Drehzahl: 3008 U/min

Vorschub: 39 mm/min

Auch hier erfolgt die Bearbeitung wieder in vier Schritten wie bei Schritt 2 beschrieben:

- Einfahren

- Schnittwerte erhöhen

- Auf Gesamttiefe bohren

- mit reduzierter Geschwindigkeit ausfahren

Haben wir Ihr Interesse geweckt?

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Dieser Tieflochbohrer revolutioniert die Gusszerspanung

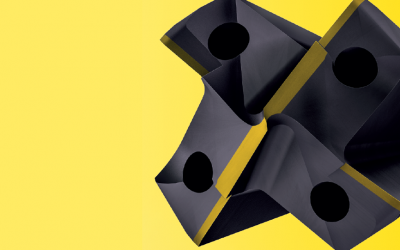

Wo tiefe Bohrungen in Teile des Antriebsstranges eingebracht werden sollen, sind diese Werkzeuge die Spezialisten. Doch nicht nur ein großer Durchmesserbereich lässt sich mit den Vierschneidern herstellen, sondern auch Bohrtiefen von bis zu 40xD.

Am Puls der Zeit: Taschenfräsen in Titan Grad 5

Ein Kunde setzt Titan Grad 5 für Herzschrittmacher-Batteriegehäuse ein, doch die Bearbeitung des Werkstoffs ist eine Herausforderung. Gühring hat die Lösung: Der Vollhartmetall-Schaftfräser G-Mold 65 HF ermöglichte eine 73-mal höhere Standzeit.

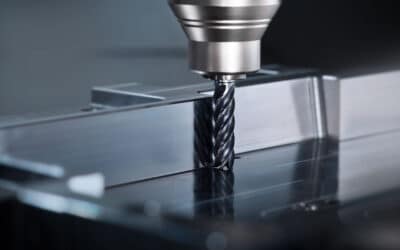

Schnell und dynamisch: Trochoidalfräsen im Formenbau

Vor allem im Formenbau, wo die Zerspanung teils sehr harter Materialien in kürzester Zeit erfolgen muss, hat sich eine Frässtrategie bewährt: Das GTC-Fräsen. Diese Form des Trochoidalfräsens führt zu besonders hohen Standzeiten bei der Bearbeitung.