AIM3D entwickelt und vertreibt Granulat-Extruder für den seriellen 3D-Druck. Doch wenn Kunden Hartmetall oder Keramik drucken wollen, konnte das Unternehmen lange keine sicheren Prozesse garantieren. Das Problem: Die Druckerdüsen hielten den abrasiven Materialien nur kurz stand. Daher war auch die Größe der am Stück gedruckten Bauteile aus diesem verschleißfördernden Material aufgrund der Düse begrenzt. Eine neue Diamant-Düse von Gühring ändert alles.

Vor etwa 110 Jahren führte Henry Ford das Fließband in seinen Werken ein – und veränderte damit die gesamte industrielle Fertigung. Heute gibt es eine neue Technologie, die ebenfalls das Potenzial hat, alles zu verändern: Der 3D-Druck. Werden sich bald in Produktionshallen 3D-Drucker aneinanderreihen und in Serie komplizierte Bauteile aus Hartmetall und Stahl drucken? Mit den 3D-Druckern von AIM3D wäre das zumindest möglich. Das Unternehmen wurde 2017 als Ausgründung der Universität Rostock gestartet und hat heute einen 500 Quadratmeter großen Stammsitz unweit des Rostocker Hafens.

Was diese Drucker gerade für die Serienfertigung so interessant macht, ist ihre besondere Extruder-Technologie: Jeder Drucker besitzt mindestens zwei Granulat-3D-Druckköpfe. Auf diese Weise können mit nur einem Drucker mehrere Materialien gleichzeitig gedruckt werden. Dieser Dualdruck ist für viele Branchen interessant, die den 3D-Druck als formgebendes Verfahren einsetzen, bspw. um Grünlinge aus Metall oder Keramik herzustellen. Anschließend werden die Bauteile gesintert und übrig bleiben die Metall- bzw. Keramikteile. Namhafte Kunden aus der Automobilbranche setzen AIM3D-Drucker bereits im Prototypenbau und der Bemusterung ein, mit dem Ziel, die 3D-Technik eines Tages in die Serienproduktion zu überführen.

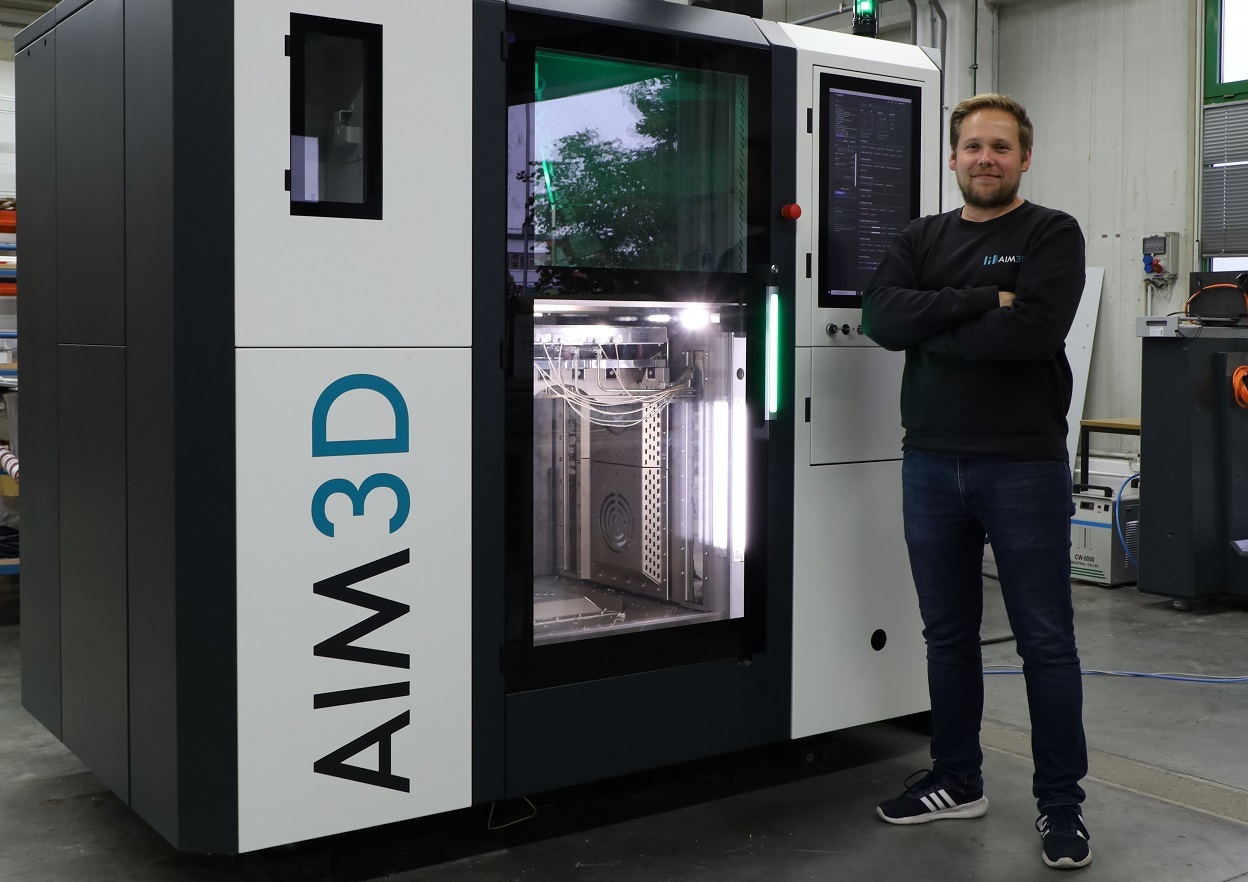

Tim Weidner leitet die Prozessentwicklung beim Druckerhersteller AIM3D.

Material frisst Standarddüsen – nicht die Dianoz

„Die Erstanfrage unserer Kunden lautet meistens: ,Ich habe ein Material und ein Problem – können wir das mit euren 3D-Druckern in den Griff bekommen?‘“, erzählt Tim Weidner, der die Prozessentwicklung bei AIM3D leitet. Dabei sind die Materialien, die gedruckt werden sollen, breit gefächert und umfassen neben Hartmetall und Keramik auch sämtliche technischen Kunststoffe bis hin zu Hochleistungskunststoffen wie Ultem oder PEEK.

Doch obwohl die AIM3D-Drucker solche Serienmaterialien problemlos drucken, liegt das Nadelöhr oftmals an einem eher unscheinbaren und doch wichtigen Teil des Druckers: Der Düse. „Beim Druck von Hartmetall und Keramik arbeiten wir mindestens mit gehärteten Stahldüsen, aber auch die reichen im hochabrasiven Bereich nicht aus“, erklärt Weidner. „Hier haben wir verschiedene Lösungen auf dem Mark ausprobiert, aber leider nicht die besten Erfahrungen gesammelt.“ Oft habe er feststellen müssen, dass die gehärteten Stahl- und Rubindüsen einfach nicht qualitativ gut gefertigt sind. Das habe dazu geführt, dass einige Anliegen der Kunden nicht erfüllt werden konnten: „Wenn ich von Kunden ein sehr anspruchsvolles Material zur Verfügung gestellt bekomme, kann mein Drucker noch so prozessstabil sein, wenn ich bei der Druckerdüse mit stumpfen Waffen kämpfe“, so Weidner.

Diamonds are 3D printers best friends

Die Lösung wird AIM3D 2019 auf einer Messe präsentiert, als Gühring seine neue „Dianoz-Düse“ vorstellt. Die weltweit erste diamantbestückte Druckerdüse verspricht nahezu endlosen Druck ohne Verschleiß, denn als härtester natürlicher Stoff der Welt bietet Diamant den besten Verschleißschutz – so auch als Einsatz an der Düsenspitze. Gleichzeitig leitet er Wärme hervorragend, was für eine gleichmäßige Materialextrusion und ebenmäßige Oberflächen sorgt. AIM3D bekommt einen Prototyp der Diamant-Düse, um sie in ihren 3D-Druckern zu testen. Vier Jahre später lautet das Fazit von Tim Weidner: „Die Wärmeleitfähigkeit ist unumstritten hoch und die Verschleißresistenz ist einfach nicht zu toppen.“

Vor allem diese Verschleißresistenz mache beim Druck den entscheidenden Unterschied. So beträgt die Druckzeit bei sehr großen und komplexen Bauteilen bis zu 24 Stunden und teilweise auch mehrere Tage. Je nach Material ist es mit einer Standarddüse in solchen Fällen nicht möglich, dieses Bauteil fertig zu drucken. Zwar könnte der Druck theoretisch gestoppt und die Düse getauscht werden.

In der Praxis ist das jedoch eher unpraktikabel, denn dann muss die neue Düse wieder in der exakt gleichen Position verschraubt werden, um keinen Höhenversatz am Bauteil zu erzeugen. Bereits kleinste Abweichungen bei der Düsen-Positionierung und Montage sind am Bauteil später sichtbar und beeinträchtigen unter Umständen sogar dessen Stabilität und Funktionalität.

10 Kilogramm glasfaserverstärkten Kunststoff gedruckt

Wie wichtig diese Verschleißresistenz ist, habe sich zum Beispiel auch beim Druck eines hochfesten und höchstverschleißenden Keramik-Siliciumcarbids gezeigt: Eine Stahldüse war schon nach zwei Stunden so verschlissen, dass der Düsenaustritt von 0,4 mm auf 0,6 mm aufgeweitet war. Unter diesen Umständen konnte das Bauteil nicht fertiggedruckt werden. „Dieses Verschleiß-Problem beim Keramikdruck ist so alt wie unsere Firma selbst“, erklärt Weidner. Die Dianoz-Düse wies nach dem Druck des Siliciumcarbids hingegen keine Veränderung auf – und das selbst nach mehreren Wochen im Einsatz.

Auch beim Druck anderer, extrem abrasiver Materialien spielt die Dianoz-Düse ihre Stärken aus: So druckt sie 10 Kilogramm Kunststoff, der zu 30 Prozent mit Glasfaser gefüllt ist, ohne jegliche Abnutzung. Für AIM3D, deren Kunden häufig genau diese glasfaserverstärkten Kunststoffe drucken, ein echter Volltreffer. Weidner fasst zusammen: „Wenn eine Düse einen Druckstoff nicht schafft, müssen wir auf eine bessere umsteigen und dann geht bei uns der Griff immer zur Dianoz-Düse. Erst Dianoz hat uns ermöglicht, bestimmte Bauteil-Größen prozesssicher zu drucken.“

Gleichbleibende Qualität garantiert

Aktuell sind bei AIM3D vier Düsen in verschiedenen Durchmessergrößen im Einsatz. Die älteste Düse druckt seit über drei Jahren – und zwar jedes Material. Aber auch seinen Kunden empfiehlt das Unternehmen die Dianoz-Düse beim Kauf eines Druckers, mit dem etwa Wolframcarbid oder Keramik gedruckt werden soll. „Dann bieten wir die Dianoz als Standarddüse an“, versichert Weidner. „Schließlich erwarten Kunden von unserem Produkt, dass es immer die gleiche Qualität liefert und das geht nur mit der richtigen Düse.“

Bestellen Sie jetzt Ihre DIANOZ- Düse

Haben Sie Fragen rund um DIANOZ? Möchten Sie Ihre neue Düse direkt bestellen? Dann kontaktieren Sie uns:

Udo Lerach

Leiter Vertrieb Handel & Special Parts, Privat Label

Das könnte Sie auch interessieren:

Diamant-Düse: 50 kg Carbon – drucken ohne Ende

CR-3D ist führender Anbieter im Bereich additive Fertigung und entwickelt und produziert alle erforderlichen Komponenten für den 3D-Druck im industriellen Umfeld. Gühring liefert das Herzstück für diese Art von Maschinen: die Druckerdüse aus Diamant.

Mit Diamant gegen Verschleiß: Magnesiumbearbeitung in der E-Mobilität

Bei der Fertigung von Magnesiumteilen für E-Motoren stößt ein Kunde auf Verschleißprobleme: Mit speziellen Diamantwerkzeugen erhöht Gühring die Standzeit von Wochen auf ein Jahr. So spart das Unternehmen Kosten und Zeit.

Allround-Talent in Alu: Der neue PKD-Diver

Maximale Zerspanraten und endlose Standzeiten in Aluminium: Das verspricht der neue PKD-Diver. Dank seiner innovativen Geometrie garantiert das Werkzeug Top-Qualität bei gleichzeitig geringer Leistungsaufnahme und hoher Stabilität.