Inhalt

1. Mehr Stabilität und Laufruhe: RF 100 Sharp extra short

2. Störkanten überbrücken: RF 100 Sharp mittellang

3. Flexibel einsetzbar: RF 100 Sharp DIN+

4. Standard-Version mit Eckradien: RF 100 Sharp ER

5. Baumaße-Vergleich: RF 100 Sharp im Überblick

6. FAQ zu Längenauswahl bei Fräsern

Entdecken Sie, wie die richtige Längenauswahl beim Fräsen mit dem RF 100 Sharp nicht nur die Qualität Ihrer Arbeit verbessert, sondern auch Ihre Budgets entlastet. Denn in der Welt der Konstruktion und Fertigung bedeutet die richtige Längenauswahl nicht nur Präzision, sondern auch Wirtschaftlichkeit. Machen Sie es sich leicht – wählen Sie die passende Länge, das richtige Werkzeug und optimieren Sie so Ihre Arbeitsabläufe für maximale Effizienz.

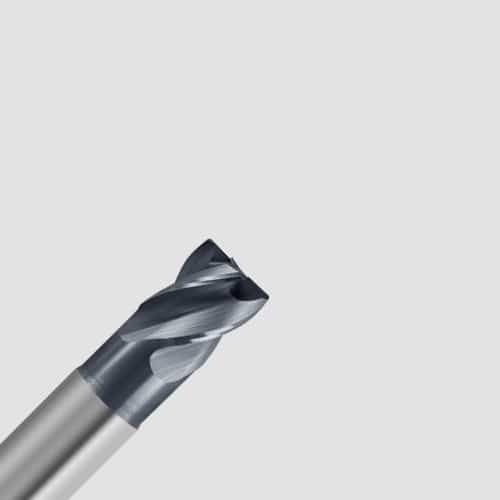

Mehr Stabilität und Laufruhe: RF 100 Sharp extra short

- kurze Abmessung sorgt für hohe Stabilität und Laufruhe

- Bearbeitung mit bis zu 40% mehr Vorschub

- 1xD Schneidenlänge, 2xD Reichweite

- Mikrobereich Abmessungen ab Ø 0,8 mm

Störkanten überbrücken: RF 100 Sharp mittellang

- erhöhte Reichweite zur Überbrückung von Störkanten bei größeren Tiefen

- Schneide macht mehr als 50% der Reichweite aus

- Mikrobereich Abmessungen ab Ø 1,0 mm

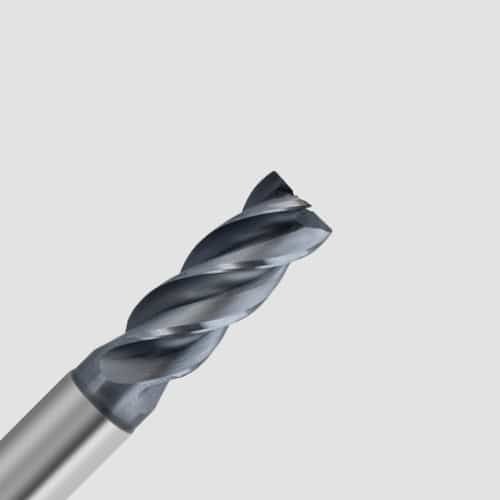

Flexibel einsetzbar: RF 100 Sharp DIN+

- flexibler Einsatz bei unterschiedlichen Tiefen, daher weniger Fräser nötig und öfter nachschleifbar

- basiert auf „DIN 6527 Lang“, aber +12% mehr Schneidenlänge (bei Ø 16,0 mm)

- Abmessungen ab Ø 1,0 mm

Standard-Ausführung mit Eckradien: RF 100 Sharp ER

- Standard-Ausführung nach „DIN 6527 Lang“

- Abmessungen ab Ø 3,0 mm

- Eckradien von 0,2-4,0 mm verfügbar

Baumaße-Vergleich: RF 100 Sharp im Überblick

| Produkt | d1 mm |

d3 mm |

l1 mm |

l2 mm |

l3 mm |

Z |

| RF 100 Sharp ER | 16,0 | 15,5 | 92,0 | 32,0 | 43,0 | 4 |

| RF 100 Sharp DIN+ | 16,0 | 15,5 | 92,0 | 36,0 | 43,0 | 4 |

| RF 100 Sharp mittellang | 16,0 | 15,5 | 123,0 | 38,0 | 74,0 | 4 |

| RF 100 Sharp extra short | 16,0 | 15,5 | 82,0 | 16,0 | 32,0 | 4 |

FAQ zu Längenauswahl bei Fräsern

Was sind die entscheidenden Faktoren bei der Auswahl der optimalen Fräserlänge für spezifische Bearbeitungsaufgaben?

Präzision und Oberflächenqualität erfordern die richtige Fräserlänge. Werkzeugstabilität, Auskraglänge, Schnittgeschwindigkeit und Vorschubrate sind entscheidende Faktoren bei der Auswahl der idealen Fräserlänge. Auch Bearbeitungstiefe, -breite, Spanabfuhr und Kühlmittelzufuhr beeinflussen die Wahl. Kosten, Werkzeugverfügbarkeit und eine Abstimmung auf die Bearbeitungsaufgabe sind ebenfalls relevant. Eine sorgfältige Berücksichtigung dieser Aspekte, unter Einbeziehung von Herstellerempfehlungen, ist unerlässlich für eine optimale Längenauswahl.

Wie beeinflusst die Fräserlänge die Leistung und das Ergebnis bei der Metallbearbeitung?

Die Fräserlänge beeinflusst die Leistung des Werkzeugs in der Metallbearbeitung erheblich. Eine zu lange Fräserlänge kann zu Vibrationen und Instabilität führen, was die Oberflächenqualität beeinträchtigt. Kürzere Fräser sind oft steifer und ermöglichen höhere Schnittgeschwindigkeiten. Eine angemessene Fräserlänge fördert präzise Schnitte und minimiert Werkzeugverschleiß. Effektive Spanabfuhr bei kürzeren Fräsern verbessert die Bearbeitungseffizienz.

Welche Rolle spielt die Fräserlänge bei der Vermeidung von Werkzeugbruch und der Verbesserung der Arbeitssicherheit?

Eine angemessene Fräserlänge, die mit der Werkzeugstabilität und Auskraglänge in Einklang steht, minimiert Vibrationen und verhindert Überlastung des Werkzeugs. Dies trägt dazu bei, Werkzeugbruch zu vermeiden. Kürzere Fräser neigen dazu, steifer zu sein, was die Stabilität verbessert und das Risiko von Unfällen verringert. Eine sorgfältige Auswahl der Fräserlänge entsprechend der Anwendung trägt somit wesentlich zur Sicherheit am Arbeitsplatz bei und fördert eine zuverlässige Metallbearbeitung.

Was ist ein spanendes Fertigungsverfahren?

Beim Trennen trägt das Werkzeug Material vom Werkstück ab, um dessen Form zu ändern. Die wichtigsten Verfahren dieser Gruppe sind spanende Fertigungsverfahren. Diese finden etwa in der Metallbearbeitung Anwendung.

Bei der spanenden Bearbeitung kann der Zerspaner das Werkstück sehr präzise bearbeiten. Zerspanungswerkzeuge von Gühring kommen deshalb vor allem dort zum Einsatz, wo es auf perfekte Oberflächen ankommt: in der Automobilbranche, der Luft- und Raumfahrt oder im Maschinenbau.

Wie wählt man die ideale Länge von Fräsern für die Bearbeitung von schwer zugänglichen Bereichen oder komplexen Geometrien aus?

Für schwer zugängliche Bereiche oder komplexe Geometrien ist die Auswahl der idealen Fräserlänge entscheidend. Kürzere Fräser ermöglichen eine bessere Manövrierfähigkeit und präzisere Bearbeitung in engen Räumen. Kleine, kompakte Fräser sind oft flexibler und können komplexe Formen besser erreichen. Bei der Wahl der Fräserlänge sollten die spezifischen Anforderungen der Bearbeitungsaufgabe sowie die Werkzeugstabilität und Auskraglänge berücksichtigt werden. Eine sorgfältige Abstimmung auf die Geometrie des Werkstücks und die Zugänglichkeit gewährleistet eine effiziente Bearbeitung und minimiert das Risiko von Kollisionen in schwer erreichbaren oder komplexen Bereichen.

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Gühring Fräser mischt mit: Trochoidalfräsen in hochlegiertem Edelstahl

Beim Fräsen von Flügelträgern aus austenitischem Chrom-Nickel-Stahl versagen die Fräser bei der ystral gmbh schon nach einem Bauteil. Ein VHM-Fräser von Gühring sorgt durch seine zweifach höhere Standzeit für die nötige Prozesssicherheit.

Schnell und dynamisch: Trochoidalfräsen im Formenbau

Vor allem im Formenbau, wo die Zerspanung teils sehr harter Materialien in kürzester Zeit erfolgen muss, hat sich eine Frässtrategie bewährt: Das GTC-Fräsen. Diese Form des Trochoidalfräsens führt zu besonders hohen Standzeiten bei der Bearbeitung.

Formenbau: Hartbearbeitung verkürzt Prozesse

Der Wettbewerbsdruck im Formenbau zwingt die Vogt AG dazu, ihre Durchlaufzeiten durch Hartbearbeitung zu verkürzen. Werkzeuge von Gühring bieten dabei innovative Lösungen für die Bearbeitung von gehärtetem Stahl bis 54 HRC.