Trockenbearbeitung führt zu Gratbildung, Kühlmittel hinterlassen Ölrückstände – beides sind No-Gos bei medizinischen Produkten. So stellt die Fräsbearbeitung von Hochtechnologiekunststoffen die Medizintechnik vor Herausforderungen. Das Projekt „KryoPE“ soll die Lösung liefern: Ein kryogenes MMS-Kühlystem, das auf CO2 statt auf Luft setzt. Das reduziert nicht nur die Gratbildung um 95 Prozent gegenüber der Trockenbearbeitung, sondern ist auch umweltfreundlicher und wirtschaftlicher als klassische Kühlung.

Die Herstellung hochwertiger medizintechnischer Produkte erfordert spezielle Materialien. Egal ob für Inlays aus Ultrahochmolekularem Polyethylen (UHMWPE) in künstlichen Kniegelenken oder für Bandscheibenkäfige aus Polyetheretherketon (PEEK) – Hochtechnologiekunststoffe sind aus der modernen Medizintechnik nicht mehr wegzudenken. Gleichzeitig stellt ihre Bearbeitung Zerspaner vor Herausforderungen: Um zu verhindern, dass diese Kunststoff-Implantate Verunreinigungen und Feuchtigkeit aufnehmen, werden sie trocken bearbeitet. Dabei kommt es aber oft zu thermischen Schädigungen, vor allem beim Fräsen mit hohen Abtragsraten. Zudem bilden sich Grate, die keinesfalls in den menschlichen Körper gelangen dürfen und deshalb in händischer Nacharbeit entfernt werden müssen. Beides macht die Trockenbearbeitung wenig effizient.

Die Minimalmengenschmierung (MMS) wäre eine sehr umweltschonende und ressourceneffiziente Methode, um Werkzeuge während der Zerspanung dieser Kunststoff-Implantat-Komponenten zu kühlen. Doch bisher findet diese Technik kaum Anwendung im medizinischen Bereich. Der Grund: In dieser Branche dürfen nur bestimmte MMS-Öle mit vergleichsweise niedrigen Verdampfungstemperaturen verwendet werden. Dadurch soll verhindert werden, dass Kühlschmiermittel Rückstände auf Bauteilen hinterlassen, die in aufwendigen Reinigungsverfahren entfernt werden müssen. Die Frage ist also: Wie kann eine moderne MMS-Kühltechnik für die Medizintechnik aussehen?

Um ein solches Kühlsystem mit allen dazugehörigen Komponenten zu entwickeln, haben sich im August drei Partner zu dem öffentlich geförderten Projekt „KryoPE“ zusammengetan. Das Kühlsystem selbst wird vom Maschinenhersteller HPM Technologie ausgearbeitet, der viel Erfahrung im Bereich Minimalmengenschmierung mitbringt. Gühring entwickelt und optimiert zusätzliche Komponenten von der Werkzeugspannung bis hin zu an die neue Technik angepassten Fräswerkzeugen. Dabei profitiert der Werkzeughersteller von seinen Kompetenzen im Bereich Spannmittel und Innenkühlung. Ergänzt wird das Projekt durch Simulationen und Optimierungen des Prozesses durch das Forschungszentrum für Spanende Fertigung (KSF) der Hochschule Furtwangen.

CO2 statt Luft: Die Vorteile kryogener MMS-Kühlung

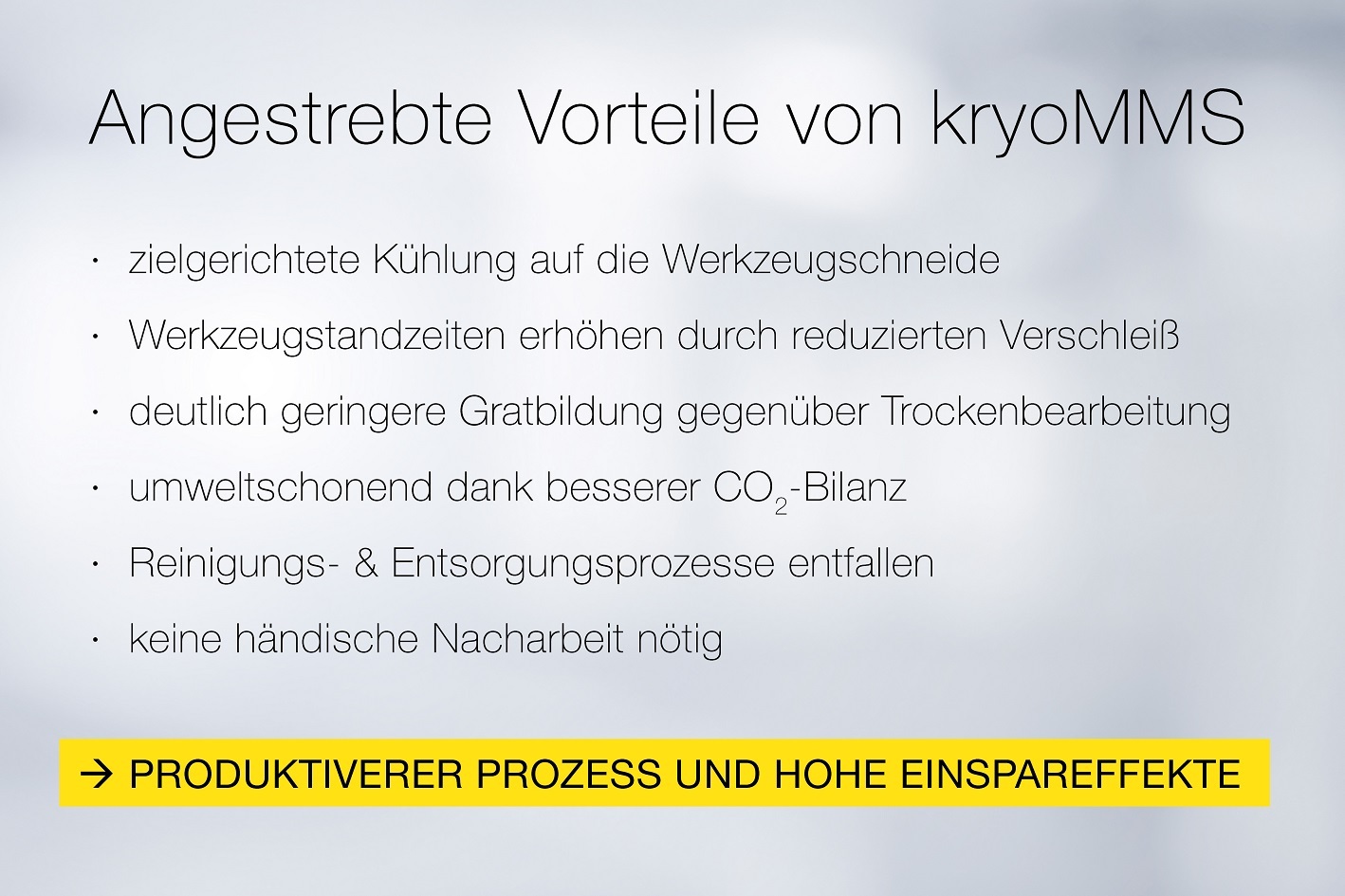

Die Projekt-Partner sind sich einig: Kryogene MMS-Kühlung (kryoMMS) hätte das Potenzial, den Herstellprozess von Kunststoff-Implantaten effizienter, produktiver und wettbewerbsfähiger zu machen. Unter kryogener MMS-Kühlung versteht man das zielgerichtete Kühlen, bei dem statt Luft technische Gase wie Kohlenstoffdioxid (CO2) als Kühl- und Transportmedium eingesetzt werden. Kohlenstoffdioxid hat dabei den großen Vorteil, dass es nahezu verlustfrei in flüssiger Form bis zur Werkzeugschneide transportiert wird und erst dort durch Expansion seine volle Kühlwirkung entfaltet. Das im Gas enthaltene Schmiermedium wird direkt an der Wirkstelle des Werkzeugs freigesetzt, durch die Expansion auf -78,5°C (unter Atmosphärendruck) heruntergekühlt und verdampft, ohne Rückstände auf der gefrästen Oberfläche zu hinterlassen.

Einer der größten wirtschaftlichen Vorteile von kryoMMS ist, dass diese Kühltechnik eine längere Werkzeugstandzeit bei höheren Schnittparametern ermöglicht, was zu einer wirtschaftlicheren Zerspanung führt. Neben den technischen Vorteilen bietet die kryogene MMS-Kühlung aber auch Umweltvorteile: Die CO2-Bilanz der wassermischbaren Schmierstoffe, die meistens zur Kühlung eingesetzt werden, ist im Gegensatz zur CO2-Zerspanung deutlich höher. Das liegt zum einen an der Raffinierung der Öle, aber auch an deren Entsorgung, bei der deutlich mehr CO2 ausgestoßen wird. Für KryoMMS sollten hingegen neuartige biobasierte Schmierstoffe eingesetzt werden. Indem die Reinigung der Bauteile und Entsorgung der Ölrückstände entfällt, kommt es zudem zu weniger Abfallstoffen. Das bietet auch kostentechnische Vorteile, denn durch eine Umstellung auf kryogene MMS-Kühlung lassen sich die Kosten für Reinigung und Entsorgung reduzieren.

Trockenfräsen vs. MMS mit superkritischem CO2

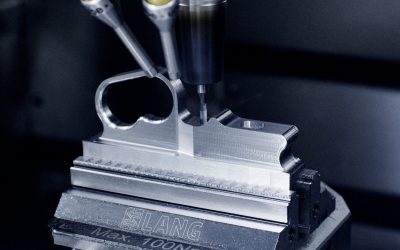

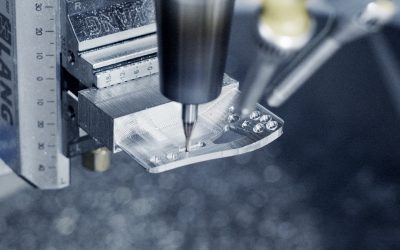

Aus all diesen Gründen ist es vor allem für Unternehmen im Bereich Medizintechnik sinnvoll, die kryoMMS-Kühlung einzusetzen. Doch tatsächlich gibt es zwar für die Zerspanung im medizinischen Bereich optimierte Werkzeuge doch noch kein spezielles Kühlsystem für diese Branche. Das soll sich jetzt ändern: In einem ersten Versuch auf einer fünfachsigen Fräsmaschine (Mikron MILL S 400 U) der Firma GF Machining Solutions GmbH untersuchten die Forschenden am KSF, wie sich die superkritische CO2-Kühlung auf den Fräsprozess auswirkt. Dafür wurde ein CO2-Zuführsystem eingesetzt, das in der Lage ist, superkritisches Kohlendioxid (scCO2) mit einem Druck von bis zu 110 bar bereitzustellen. Die Zuführung erfolgt dabei über die rotierende Werkzeugmaschinenspindel, die Werkzeugaufnahme und die innenliegenden Kühlkanäle des Werkzeugs.

Das Ergebnis: Es kommt zu deutlich weniger Gratbildung am Bauteil. Im Vergleich zur Trockenbearbeitung fällt die Gratbildung bei der scCO2-Bearbeitung um etwa 95 Prozent geringer aus. Auch die Werkstückgenauigkeit und die Oberflächenqualität sind mit der neuen Technik deutlich besser: Die Forschenden haben die Oberflächenrauigkeit (Rz) der Nutflanke betrachtet und festgestellt, dass während des Schruppvorgangs mit scCO2 eine um ca. 30 Prozent geringere Rauheit entsteht. Die höhere Prozesssicherheit sorgt dafür, dass viel weniger oder sogar keine manuelle Nacharbeit nötig ist.

KryoMMS: Hohe Performance, flexible Anwendung

„Dieser Vorversuch hat die extremen Potenziale dieser Technik aufgezeigt“, so das Zwischenfazit von Dr. Nicolas Beer, der den Bereich Forschungsprojekte bei Gühring leitet. „Nun wollen wir einen hochproduktiven Prozess entwickeln, welcher hinsichtlich Formgenauigkeit, Oberfläche und Gratbildung eine so hohe Bauteilqualität verspricht, dass nachfallende Prozess- und Reinigungsschritte entfallen.“ Der bereits erfolgreiche Prozess soll als industrielles System in der Praxis umgesetzt werden, sodass Neuanlagen mit kryo-MMS ausgestattet und bestehende Bearbeitungszentren umgerüstet werden können. Dafür gilt es zuerst zu erforschen, welche grundlegenden Faktoren die Zerspanung von Hochleistungskunststoffen mit kryo-MMS in der Praxis beeinflussen.

„Die Medizintechnik ist eine wichtige Branche für Gühring und die Technologieführerschaft in der Herstellung medizinischer Produkte mit dieser neuen Schmiertechnologie ist unser Ziel“, erklärt Dr. Nicolas Beer. Weil der Kühlvorgang stark von der Werkzeuggeometrie beeinflusst wird, ist es nun die Aufgabe von Gühring, innengekühlte Werkzeuge zu liefern, deren Geometrie, Beschichtung und Schneidstoff perfekt an die veränderten Materialeigenschaften und Temperaturen angepasst sind und das Potenzial dieser neuen Technik voll ausschöpfen. Unterstützt wird der Werkzeughersteller dabei durch CFD-Simulationen des KSF. Weitere Systemkomponenten, die im Rahmen des Projekts erforscht werden müssen, sind ein für diese Anwendung abgestimmtes Medium und das dazu passende Kryo-Sytstem sowie eine modifizierte Werkzeugaufnahme. All das mit dem Ziel, eine neue Technologie zu finden, die eine hohe Performance garantiert, dabei Ressourcen schont und trotz alldem flexibel und benutzerfreundlich in der Anwendung ist.

Dieses Forschungs- und Entwicklungsprojekt wird durch das Ministerium für Wirtschaft, Arbeit und Tourismus Baden-Württemberg zur Förderung von Innovations- und Technologievorhaben im Rahmen des Programmes Invest BW (Förderkennzeichen BW1_1347/02) gefördert und vom Projektträger VDI/VDE Innovation + Technik GmbH betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei der Autorin.

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607

Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Top-Werte in Titan: Mikrodiver überzeugt im Medizinbereich

Kompetenz und Flexibilität – beides ist unverzichtbar bei der Lösung von Problemen. Das zeigte sich auch im Fall von hg medical: Wo herkömmliche Werkzeuge an ihre Verschleißgrenzen stoßen, schruppt ein Gühring-Mikrofräser 1100 Minuten in Titan.

Fertigung eines Instrumentengriffs mit modernen Werkzeugen

Komplexe Instrumente werden im medizinischen Bereich für minimal invasive Eingriffe genutzt. So lässt sich mit einem Laparoskop eine Bauchspiegelung durchführen. Doch nur präzise gefertigte Einzelteile können dabei einen sicheren Prozess garantieren.

Knochenplatte: Mit modernen Werkzeugen zum sicheren Prozess

Nach Unfällen werden oft Metallplatten implantiert, um Knochen bei der Heilung zu stützen. Eine lange Lebensdauer erreicht eine Knochenplatte aber nur, wenn sie präzise und formgenau gefertigt wurde. Exzellente Zerspanung schafft hier die Basis.