Inhalt

1. Vom Block aus Stahl zur Formplatte

2. Top-Werkzeuge für die Hartbearbeitung

3. Prozess um drei Wochen kürzer

4. FAQs zu Hartbearbeitung

Der Wettbewerbsdruck im Werkzeug- und Formenbau zwingt die Vogt AG zur Anpassung. Durch den Einsatz von Techniken zur Hartbearbeitung verkürzt das Unternehmen seine Durchlaufzeiten erheblich. Werkzeuge von Gühring spielen eine entscheidende Rolle in diesem Prozess, indem sie innovative Lösungen für die Bearbeitung von gehärtetem Stahl bieten. So konnte Vogt seine Herstellungsprozesse um drei Wochen verkürzen und dabei die Qualität und Genauigkeit der gefertigten Teile verbessern.

Schnelligkeit ist in allen Branchen wichtig, doch vor allem im Werkzeug- und Formenbau ist der Wettbewerbs- und damit der Zeitdruck enorm. Das bekommt auch die Vogt AG Verbindungstechnik zu spüren, die sich auf die Herstellung von Stanz- und Kunststoffteilen sowie Feinrohr- und Drahtartikeln für die Elektrobranche spezialisiert hat. Über zwei Milliarden Teile stellt das Unternehmen im schweizerischen Lostorf (Kantons Solothurn) pro Jahr her, darunter Standardartikel und kundenspezifische Sonderanfertigungen.

Und auch die Spritzgusswerkzeuge und Vorrichtungen zur Produktion dieser Artikel stellt Vogt im eigenen Werkzeugbau selbst her – zumindest teilweise. Denn bisher wurden alle Bauteile weich bearbeitet, dann extern gehärtet und abschließend bei Vogt fertigbearbeitet. Doch dieses Vorgehen führte zu sehr hohen Durchlaufzeiten. „Unser Hauptziel war es, diese Durchlaufzeit zu verkürzen und den Aufwand bei der Nachbearbeitung zu reduzieren“, erklärt Ronny Herrmann, der den Werkzeugbau bei Vogt leitet.

Unser Hauptziel war es, diese Durchlaufzeit zu verkürzen und den Aufwand bei der Nachbearbeitung zu reduzieren

Seine Vision sieht so aus: Vom gehärteten Rohteil zum fertigen Spritzgusswerkzeug – alles inhouse und in einem Prozessschritt. So würde das Unternehmen beim Werkzeugbau Wochen sparen und könnte früher mit der Produktion der eigentlichen Produkte beginnen. „Wenn die komplette Zerspanung als Hartbearbeitung erfolgt, ist das zwar ein höherer Aufwand, aber die Durchlaufzeiten der Bearbeitung insgesamt verkürzen sich“, weiß Rolf Ehler, Produktmanager für Fräswerkzeuge bei Gühring.

Vom Block aus Stahl zur Formplatte

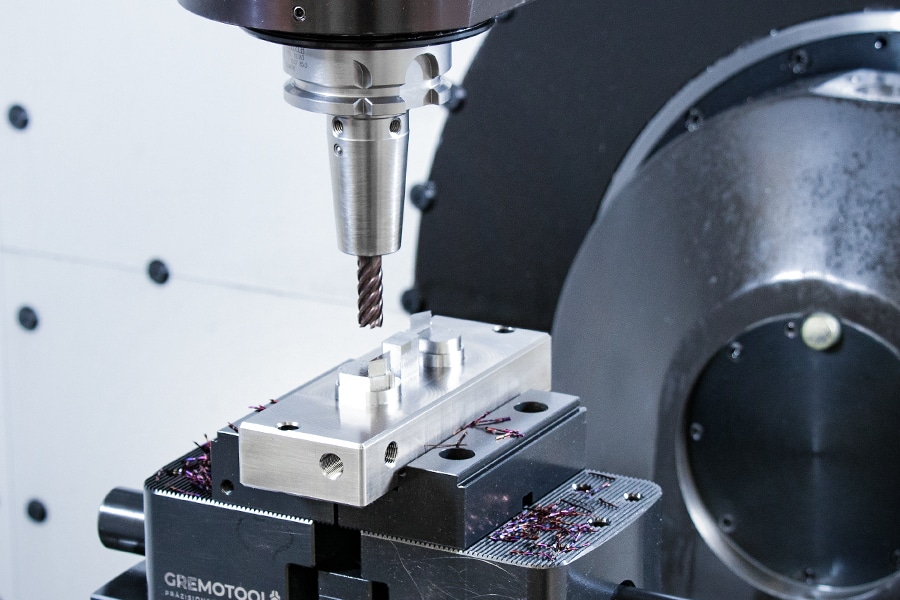

Maschinell ist Vogt hierfür perfekt aufgestellt mit einem modernen 5-Achs-Fräscenter samt Automatisierung. Aber einen gehärteten Stahlblock mit einer Härte von 54 HRC in einen fertigen Formeinsatz für ein Spritzgusswerkzeug verwandeln – das geht nur mit Hochleistungswerkzeugen. Als Ronny von seinem Gühring-Außendienstmitarbeiter vom neuen Gmold-Programm erfuhr, wurde er daher hellhörig. Denn das neue Werkzeugprogramm wurde speziell für Anwendungen im Werkzeug- und Formenbau ausgelegt und bietet gerade für die Hartbearbeitung innovative Lösungen.

Dafür liefert Gühring nicht nur die passenden Werkzeuge, sondern immer auch einen funktionierenden Prozess samt Schnittdaten. Rolf Ehrler und Ronny Hermann stellten gemeinsam alle nötigen Werkzeuge für die Bearbeitung zusammen und besprachen die Bearbeitungsstrategie samt möglichen Probleme bei der Herstellung des Formeinsatzes. So stellten zum Beispiel zwei Tieflochbohrungen mit acht Millimetern Durchmesser und einer Tiefe von 137 Millimetern sowie mehrere tiefe und schmale Kavitäten die Zerspaner vor Herausforderungen.

Top-Werkzeuge für die Hartbearbeitung

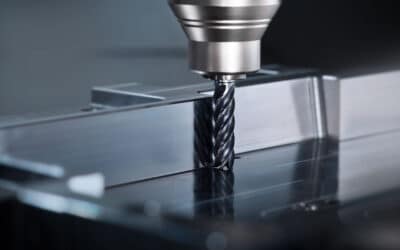

Zum Schruppen der Taschen und Nuten in der Formplatte setzt Vogt auf eine Fräser-Neuheit aus dem neuen Formenbau-Werkzeugprogramm von Gühring: Der VHM-Schaftfräser G-Mold 65 U ist die perfekte Wahl für diese Art von Bauteilen mit Härten bis 65 HRC und kommt hier in der Ausführung mit 12 mm Durchmesser zum Einsatz. Auch tiefe und enge Kavitäten sind kein Problem für den vierschneidigen Ratiofräser, der über einen Halsfreischliff verfügt. Zudem verschafft er Vogt einen echten Zeitvorteil, denn das Werkzeug ist besonders geeignet für das dynamische GTC-Fräsen mit geringer seitlicher Zustellung. Sein spezielles Nutprofil mit einem kräftigen Kern steigert dabei die Stabilität, während eine besonders harte Signum-Beschichtung für temperaturbeständige Leistung und längere Standzeiten sorgt.

| Werkzeug | G-Mold 65 U, Art-Nr.: 6944 12,000 |

| Werkstoff | Gehärteter Stahl (1.2347), 54 HRC |

| Vorschub pro Zahn | Fz = 0,06 mm |

| Schnittgeschwindigkeit | Vc = 120 m/min |

| Schnitttiefe | ap = 17,0 mm |

| Seitliche Zustellung | ae = 0,6 mm (0,05xD) |

| Drehzahl | n = 3180 U/min |

| Vorschubgeschwindigkeit | Vf = 760 mm/min |

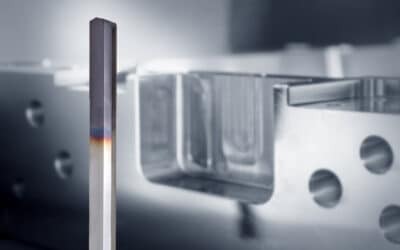

Die Kühlungsbohrungen in der Formplatte werden präzise mit dem Einlippen-Tieflochbohrer EB 100 mit einem Durchmesser von 8 mm hergestellt. Das leistungsstarke Werkzeug meistert diese Bohrbearbeitung auf die gewünschte Tiefe von 137 mm mühelos und zeichnet sich dabei durch besonders enge Bohrtoleranzen aus. Diese Leistung resultiert aus der optimalen Kombination von Hartmetall, Geometrie und der hochwertigen SuperA-Beschichtung, wodurch der Bohrer ideal für anspruchsvolle Hartbearbeitungen geeignet ist. Die VHM-Ausführung des EB 100 sorgt für eine Reduzierung von Werkzeugvibrationen und gewährleistet gleichzeitig eine ausgezeichnete Stabilität während des Bohrvorgangs. Die gelötete Variante des EB 100 bietet dabei herausragende Rundlaufwerte.

| Werkzeug | VHM-Tieflochbohrer EB100, Art.-Nr: 5638 8,0 Spannutlänge 160 mm |

| Werkstoff | Gehärteter Stahl (1.2347), 52-54 HRC |

| Vorschub pro Zahn | Fz = 124 mm |

| Schnittgeschwindigkeit | Vc = 20 m/min |

| Vorschub | F = 0,008 mm/U |

Außerdem kamen Gühring-Werkzeuge zum Fräsen der M6 Befestigungs-Gewinde und zum Hartreiben zum Einsatz. Auch diese Werkzeuge lieferten sehr hohe Standzeiten und Oberflächengüten.

Prozess um drei Wochen kürzer

Indem Vogt seine Werkzeuge und Formen heute in Hartbearbeitung herstellt, konnte das Unternehmen die Durchlaufzeit stark reduzieren und hat den Prozess so um ganze drei Wochen verkürzt. Außerdem fallen ganze Prozessschritte weg, indem zum Beispiel das Schleifen in der Nacharbeit nicht mehr nötig ist. Besonders relevant ist auch die Zeitersparnis bei nachfolgenden, kostenintensiven Prozessschritten. So ist der Aufwand beim Senkerodieren deutlich geringer, weil mit den Gühring-Werkzeugen ein konturnahes Vorfräsen bei der Hartbearbeitung möglich ist. Selbst die Qualität und Genauigkeit des Bauteils konnte Vogt dank Gühring verbessern – ein wichtiger Aspekt, denn nur in einem perfekt gefertigten Formeinsatz lassen sich am Ende hochwertige Produkte herstellen.

Legen zusammen den Prozess aus: Albert Kodraj (Gühring) und Ronny Hermann (Vogt).

Für Ronny Herrmann hat das Pilotprojekt Hartfräsen alle Erwartungen voll erfüllt und deshalb steht für ihn fest: „Die Hartbearbeitung wird zukünftig noch weiter ausgebaut und dabei wird Gühring weiterhin unser Partner bei der Werkzeugbeschaffung sein.“ Denn bei dem Projekt habe sich gezeigt, „dass Gühring als Werkzeughersteller mit großem Fachwissen auch bei nicht alltäglichen Problemen Lösungen anbietet.“

FAQs zu Hartbearbeitung

Wie kann Hartbearbeitung zur Kostensenkung in der Produktion beitragen?

Durch die Reduzierung von Nachbearbeitungsschritten und die Möglichkeit, härtere Materialien effizient zu bearbeiten, kann die Hartbearbeitung die Durchlaufzeiten verkürzen und den Materialverschleiß verringern. Dies führt zu einer Senkung der Produktionskosten und einer Steigerung der Gesamteffizienz.

Welche Materialien eignen sich besonders für die Hartbearbeitung?

Hartbearbeitung eignet sich besonders für harte und verschleißfeste Materialien wie gehärteten Stahl, Hartmetalle, Keramiken und spezielle Legierungen. Diese Materialien sind in herkömmlichen Bearbeitungsverfahren oft schwierig oder unwirtschaftlich zu bearbeiten.

Inwiefern trägt die Hartbearbeitung zur Verbesserung der Produktqualität bei?

Durch ihre Fähigkeit, komplexe und präzise Geometrien in harten Materialien zu erzeugen, trägt die Hartbearbeitung wesentlich zur Verbesserung der Produktqualität bei. Die erzeugten Oberflächen sind oft von höherer Qualität und die Maßgenauigkeit ist verbessert, was zu einer besseren Leistung und Langlebigkeit des Endprodukts führt.

Wodurch zeichnen sich Werkzeuge für die Hartbearbeitung aus?

Werkzeuge für die Hartbearbeitung zeichnen sich durch hohe Leistungsfähigkeit, Präzision und Langlebigkeit aus. Sie sind speziell für die Bearbeitung von gehärteten Materialien konzipiert und bieten eine optimale Kombination aus Hartmetall, Geometrie und Beschichtung. Diese Werkzeuge ermöglichen eine effiziente Zerspanung bei hohen Härtegraden und bieten enge Toleranzen. Sie reduzieren Werkzeugvibrationen, gewährleisten Stabilität und liefern qualitativ hochwertige Oberflächen. Durch ihre Leistungsfähigkeit tragen sie wesentlich zur Verkürzung von Durchlaufzeiten und zur Steigerung der Produktqualität bei.

Technische Beratung und Support erhalten Sie auch schnell und direkt über unsere Service-Hotline 00800 2607 2607 Auch auf WhatsApp sind wir für Sie erreichbar: +49 172 658 53 53. Gleich einspeichern!

Das könnte Sie auch interessieren:

Am Puls der Zeit: Taschenfräsen in Titan Grad 5

Ein Kunde setzt Titan Grad 5 für Herzschrittmacher-Batteriegehäuse ein, doch die Bearbeitung des Werkstoffs ist eine Herausforderung. Gühring hat die Lösung: Der Vollhartmetall-Schaftfräser G-Mold 65 HF ermöglichte eine 73-mal höhere Standzeit.

Schnell und dynamisch: Trochoidalfräsen im Formenbau

Vor allem im Formenbau, wo die Zerspanung teils sehr harter Materialien in kürzester Zeit erfolgen muss, hat sich eine Frässtrategie bewährt: Das GTC-Fräsen. Diese Form des Trochoidalfräsens führt zu besonders hohen Standzeiten bei der Bearbeitung.

Querbohrungen? Kein Problem: Mit der richtigen Strategie zur Tiefbohrung

Die Bearbeitung von sich kreuzenden Tiefbohrungen ist knifflig: Denn dabei wird der Kühlprozess unterbrochen und eine ungünstige Anbohr- bzw Führungssituation entsteht. Nur mit der richtigen Strategie kann ein Lückenbereich sich überbrückt werden.