航空

对刀具和工艺要求最高

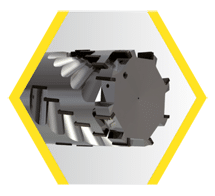

高达90%的金属去除率,复杂形状的结构件,高温合金材料,专业的航空标准:比其他行业对复合材料刀具有更多要求。

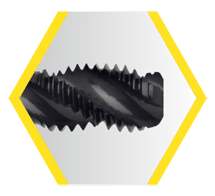

航空零部件也要求精确的尺寸精度和优异的表面光洁度。为了满足所有这些要求,钴领研发了高性能的航空刀具,以实现经济高效和稳定的加工。复合材料的趋势是,从用于简单航空零部件的低成本较短的玻璃纤维到具有高质量的碳纤维结构件,从而使这种轻型的材料组得到最佳的应用。然而,连续的纤维和成型给刀具制造商带来更多的困难,必须进行针对性的研发。

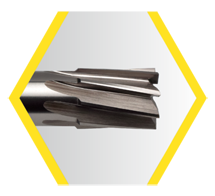

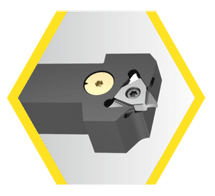

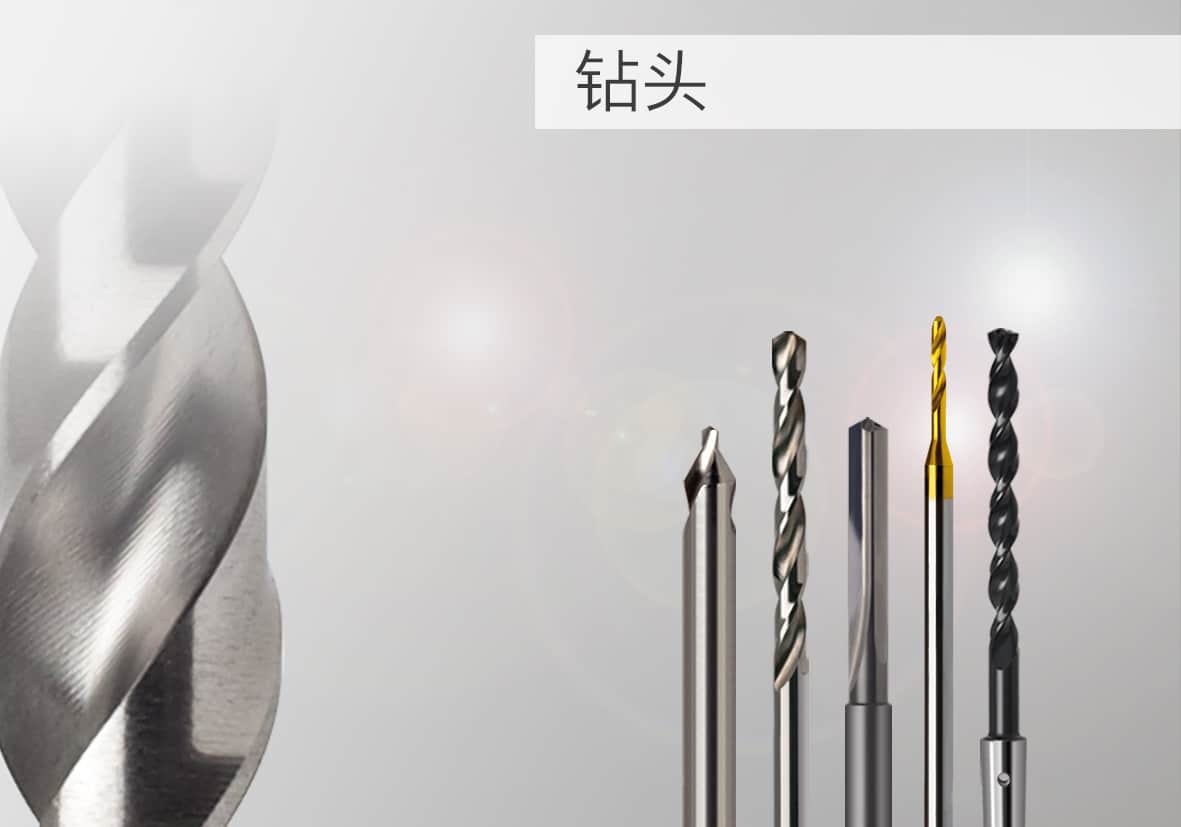

除了提供高速钢或硬质合金/PCD的钻孔、铰孔和锪孔刀具,我们也提供专门的工具系统。用于铝合金,钛合金和高温合金甚至多种材料夹层的零部件的预加工和精加工,适用于任何应用和各种机床。

优势在于我们刀具也适用于非常小的孔和带螺纹的刀柄形式,可以用于航空零部件装配的铆接系统,机器人和自动进给钻。

对于机翼的组装,在铝合金和钛合金结构件上需要高精度的直孔和锥孔,我们提供了应用在制孔单元的刀具解决方案。

针对碳纤维复合材料和实体塑料的铣削,我们生产了PCD和带有涂层的硬质合金刀具。对于加工铝合金,钛合金和镍基高温合金的结构件,硬质合金铣刀具有专门开发的几何角度,刀具材料和涂层。

针对于航空行业,大量的机床需要螺纹接口连接,我们研发了特殊的刀柄,结构非常紧凑,并有相应的螺纹接口。通过这种方式,可以装夹传统刀具,降低刀具成本,无需焊接螺纹柄。

下载/链接

Machining modern composite materials

You are currently viewing a placeholder content from Default. To access the actual content, click the button below. Please note that doing so will share data with third-party providers.