钻头-钻削刀具

先进的孔加工技术

钴领于1898年生产了第一支高速钢钻头,并一直坚持其初衷。我们的钻削刀具种类在市场上是独一无二的。刀具直径范围从0.05mm到180mm,涵盖高速钢钻头、整体硬质合金钻头以及PCD钻头。

金属加工钻头 – 我们为未来设定标准

钴领公司在全球拥有600多项专利,是金属加工领域创新的重要推动者。越来越多的高性能材料和复杂部件需要越来越高效的工具来满足加工的高要求。

点击按钮加载player.bilibili.com的内容.

我们的产品亮点

钴领有哪些钻头?

- 高速钢及整体硬质合金麻花钻

- 阶梯钻,扩孔钻及锪钻

- 中心钻及点钻

- 微钻 直径从0.05mm起

- 深孔钻 最大80xD

- 可换头式钻头

金属加工钻头定义:如何识别金属加工钻头?

什么钻头适合加工不锈钢?

什么钻头适合加工硬化钢?

Signum涂层的微观结构特点是极细的TiAlN纳米晶体嵌入到玻璃状的耐高温氮化硅基体中。这样就使得硬度很高。

钻头的研磨

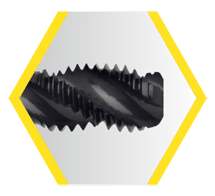

麻花钻

什么是麻花钻?

麻花钻是各种类型钻头的总称,如金属钻头、塑料钻头、木头钻头、通用钻头、砖石和混凝土钻头。所有麻花钻都有一个共同的特点:螺旋槽,这就是麻花钻的名字。根据被加工材料的硬度,可以使用不同的麻花钻头。这些可以分为三种类型的麻花钻。

| N型 | H型 | W型 |

|---|---|---|

|

|

|

麻花钻有哪些优点?

麻花钻后角

麻花钻的刃磨

A型修磨是修小横刃以减少钻削轴向力,这需要用砂轮以特定的角度把横刃磨的更短。

B型修磨适用于长屑材料,如结构钢和高抗拉强度钢。它是A型修磨基础上,增加前刀面修正。前角被修正,楔角被磨 “钝”,这增加了钻削时的阻力。切屑在修正面上卷曲变形,断裂,形成短屑,并通过排屑槽排出。

C型修磨也就是十字钻尖修磨。在这种类型的磨削中,两个切削面相互研磨,使它们在横刃区域交叉。这样确保了其出色的定心性能和较低的切削力。这就意味着十字型修磨可以实现更精确的孔径和完美的圆孔。

D型修磨是在A型修磨基础上增加一个大的刀尖倒角,通常为90°。这降低了刀尖锋利程度。增加刀尖抗冲击能力,提高刀具的使用寿命。这种磨削方式主要用于加工灰铸铁、可锻铸铁和其他锻件金属。

E型修磨是平头带尖形式。这种结构为钻削提供了出色的定心性能和精确的孔径,并且毛刺较少。这种磨削方式适用于薄壁工件、板材和软质材料。

麻花钻套装

整体硬质合金钻头

什么是硬质合金?

硬质合金是经过高压加热过一种烧结材料。它是各种硬质料和钴的混合物。所以还可以用术语“烧结硬质合金金属”。

硬质合金钻头的用途:硬质合金在哪里使用?

硬质合金主要作为刀具材料,如钻头、车刀和铣刀。由于提高了切削参数、刀具寿命,改善了钻孔质量,因此硬质合金刀具是稳定工况下,进行大规模生产的理想选择。但是硬质合金刀具的价格明显高于高速钢刀具。所以硬质合金不一定是最经济的加工方案。高速钢刀具特别适合在不稳定工况或小批量生产使用。

点击按钮加载player.bilibili.com的内容.

什么是整体硬质合金钻头?

整体硬质合金钻头是整个刀具都由硬质合金制造。整体硬质合金钻头适用于追求高耐磨性和高效率的场合。一个完美的整体硬质合金钻头,要从刀具材料开始着手。这就是钴领自己生产硬质合金棒材的原因。

整体硬质合金钻头的亮点

RT 100 XF 整体硬质合金钻头

RT 100 XF以其极高的性能、灵活性和广泛的应用而令人印象深刻。在我们的标准品中,它的加工性能十分突出。

RT 100 XF的优势:

- 优化了刀具参数,以实现高进给和高的材料去除率。

- 采用钴领自产的高性能磨床制造,使得性能更佳优异

- 批量生产中可以大幅缩短加工时间,难加工材料同样适用

RT 100 U 通用钻头

通用的RT 100 U可以加工拉伸强度最高为1400 N/mm²的钢材、是短屑和长屑材料以及高合金钢和不锈钢的理想选择,该钻头可以提供高的切削参数并产生短切屑。

RT 100 U 的优点

- 优化的切削刃几何参数,使得刀具性能优异

- 特殊横刃修磨和双后刀面形式可以获得高的孔精度

- 140°顶角可以获得高的定位精度

RT 100 T 深孔钻

钴领RT100T 深孔钻的标准品,种类多,规格齐全,最高可加工40xD孔。整体硬质合金高性能钻头为您的生产过程提供了最大的成本效益和效率,也可作为特殊的解决方案满足个别要求。

RT 100 T 的优点

- 特殊的槽型使得排屑顺畅

- 优化的内冷孔直径为切削刃提供最佳的冷却液

- 优化的内冷孔直径为切削刃提供最佳的冷却液

- 头部的A(TiAlN)涂层为钻头提供有效的保护

EB 100 M 单刃深孔钻

EB 100 M 单刃深孔钻是深孔加工的最佳选择,其直径公差小,整体刀具,没有焊点,使得刀具更加稳定,这意味着这款枪钻进给率可以提高30%。

EB 100 M 单刃深孔钻的优势

- 高质量的整体硬质合金枪钻-几乎加工所有材料

- 仅用一把刀具就可实现80xD的深孔加工

- MQL刀柄端确保可靠的润滑

钴领的高速钢钻头

传统,不可或缺的高速钢/含钴高速钢钻头

硬质合金还是高速钢钻头?刀具材料的性能很明显–硬质合金作为孔加工刀具的材料,绝不可能在所有的应用领域中胜出。特别是在中小批量生产中,在不稳定的加工条件下以及需要刀具有韧性的情况下,用户仍然依赖高速钢(HSS/HSCO)钻头。钴领高速钢钻头产品种类多规格齐全。钴领从1898年开始生产高速钢钻头,并一直持续到今天,钴领的HSS/HSCO钻头在全球范围内是无与伦比的。

什么是高速钢钻头

高速钢钻头的特点是应用广泛。特别是在中小批量生产中,在不稳定的加工条件以及需要刀具有韧性的情况下,用户仍然依赖高速钢(HSS/HSCO)钻头。

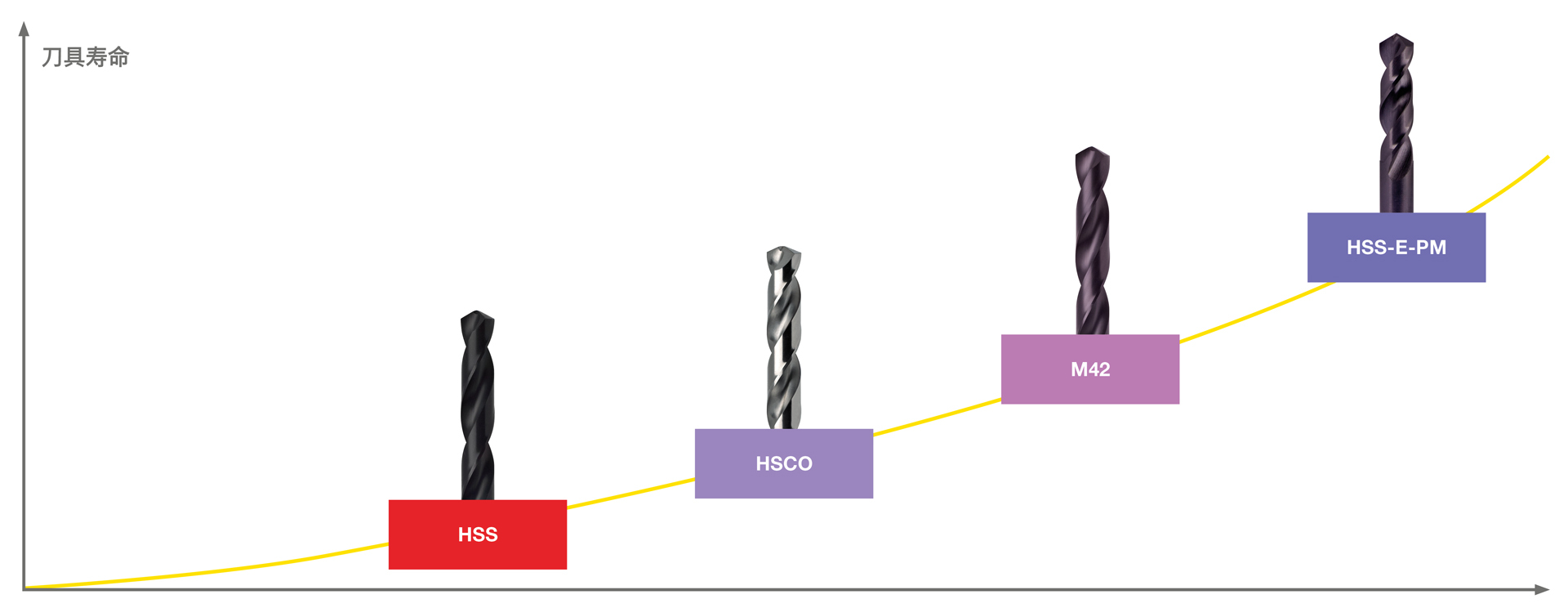

高速钢的差异

| 高速钢材料组 | HSS 高速钢 | 含钴高速钢 HSCO (HSS-E) | M42 ( HSCO8) | 粉末高速钢 PM HSS-E |

|---|---|---|---|---|

| 描述 | 普通高速钢 | 钴高速钢 | 8%钴高速钢 | 粉末冶金法生产的高速钢 |

| 构成 | 最高含4.5%Co 钴和2.6%的V 钒 | 至少含4.5%Co 钴和2.6%的V 钒 | 至少含8%Co 钴 | 与HSCO成分相同,不同的生成方式 |

| 用途 | 通用 | 用于在温度高或者冷却不足条件下的加工和不锈钢加工 | 用于难加工材料的加工 | 用于规模化生产和高寿命要求 |

高速钢钻头如何生产

特殊应用的钴领孔加工刀具

钴领可以提供哪些阶梯钻

高速钢阶梯钻/钴领阶梯钻

钴领用高速钢(HSS)生产高质量的阶梯钻头。这种高合金工具钢具有很高的耐磨性,能确保钻孔的精度和节约生产成本。

钴领提供了许多不同型号的钻头。这里主要区分了符合DIN 332标准的两种形式D(孔口60°角)和DR(孔口60°角+圆弧)。刀具表面处理除了标准的 “光亮 “处理外,还有更加耐磨的 “蒸汽处理 “。钴领阶梯钻的柄部有圆柱形柄和莫氏锥度柄,可装入标准钻夹头。

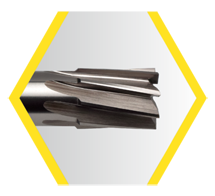

中心钻

什么是中心钻

锪钻

什么是锪钻

扩孔钻

扩孔钻:什么是扩孔钻

扩孔钻常用将预钻孔,冲孔或者预铸孔加工到所需尺寸的刀具,扩孔钻也可以改善孔的不圆度、孔不直或孔表面质量差,所以扩孔钻可以优化原始孔径的质量,如果继续用铰刀加工 扩孔钻 必须保证铰孔的预孔尺寸。

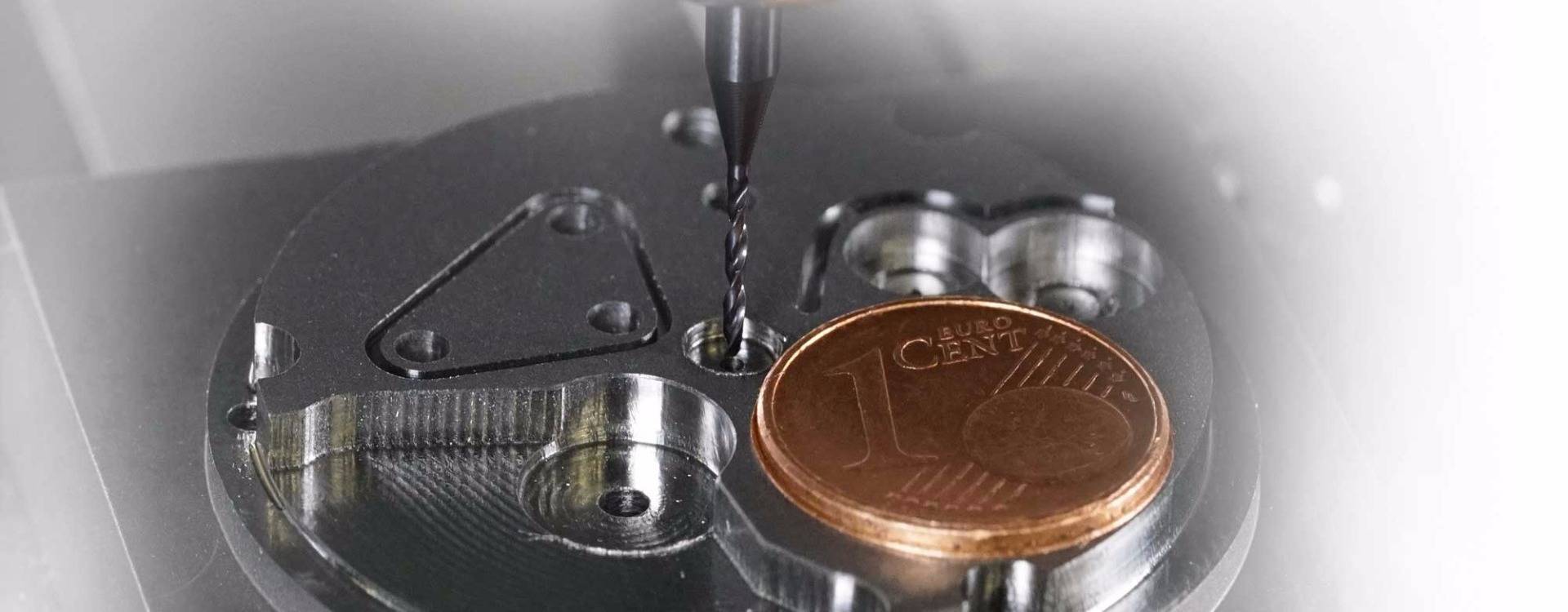

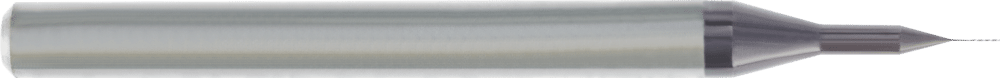

微钻

从医疗行业到高科技产业,微型加工在所有行业都变得越来越重要。钻孔是其中的一个关键部分。零件变得越小,对加工的精度、稳定性和成本效益的要求就越高。

整体硬质合金ExclusiveLine微钻

也有内冷型号

整体硬质合金ExclusiveLine微钻,几乎可以实现所有材料的高性能加工。内冷微钻刀具的直径从1.00毫米起,不内冷的微钻直径从0.50毫米起。有两种类型可供选择:一种是通用型,高性能加工钢件材料;另一种是VA型,专门用于加工不锈钢、特种合金和钛合金。特殊设计几何角度、高性能的涂层和硬质合金材料确保了高的切削参数和刀具寿命。

- 高性能——高的切削参数和高寿命

- 用于加工钢件的刀具

- VA 的微钻用于加工不锈钢,特殊合金和钛合金

- 内冷钻直径从1.0mm开始

规模化生产

材料:合金硬化钢16MnCr5

8%乳化液 内冷

- d = 2,5 mm

- Vc= 120 m/min

- n = 15.279 rpm

- fn= 0,14 mm/rev

- Vf= 2.139,06 mm/min

规模化生产

材料:不锈钢 X6CrNiTi18

12%乳化液 内冷

- d = 1,5 mm

- Vc= 80 m/min

- n = 16.980 rpm

- fn= 0,045 mm/rev

- Vf= 764 mm/min

硬质合金微钻

钴领不内冷硬质合金微钻,直径范围从0.1毫米到3.0毫米。在稳定的加工条件和高的机床性能下,整体硬质合金微精密钻头可以获得高的切削参数和较长的刀具寿命。超细硬质合金棒材提供了极高的硬度和耐热性以及极强的耐磨性,使整体硬质合金微精钻的性能非常突出。

- 稳定的加工条件

- 高的加工参数和寿命

应用案例:

走芯机

材料:热处理钢 42CrMo4

10%乳化液 外冷

- d = 1,2 mm

- Vc = 65 m/min

- n = 17.242 rpm

- fn= 0,06 mm/rev

- Vf = 1.035 mm/min

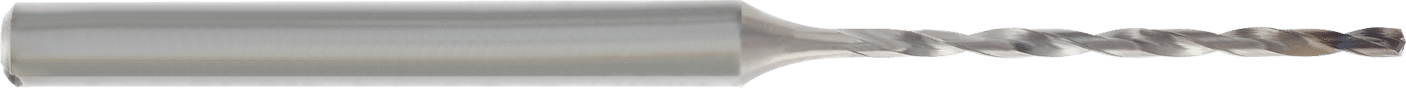

HSS-E-PM 微钻

![]()

由高性能粉末冶金高速钢为刀具材料的的钴领微型精密钻头具有高的耐磨性、高韧性和高刃口稳定性,这在不稳定的加工条件下尤为重要。粉末冶金高速钢制造的钻头刃口具有非常均匀的微观结构,这对微型精密钻头稳定的高性能有积极的影响。

- 使用HSS-E钻头在不稳定的加工条件下进行可靠的加工

- 耐磨的粉末冶金高速钢和稳定的切削刃

应用案例

采用HSS-E钻头的多轴机床进行批量生产

材料:不锈钢1.4301

10%乳化液 外冷

- d = 2,0 mm

- Vc= 15 m/min

- n = 2.387 rpm

- fn= 0,03 mm/rev

- Vf= 71,61 mm/min

钴领为在高性能冷却的机床条件下进行大批量的批量生产提供了最佳解决方案,同时也为批量较小或机床性能有限、难加工条件下提供了最佳解决方案。

钴领微精密钻头系列,包括整体硬质合金和HSS-E-PM微精密钻头,涵盖了整个直径范围,高速钢系列从0.05毫米到3.0毫米,整体硬质合金系列从0.10到3.00毫米。刀具的长度从3xD到15xD。在标准范围内,可提供直径为1毫米的带内冷的刀具

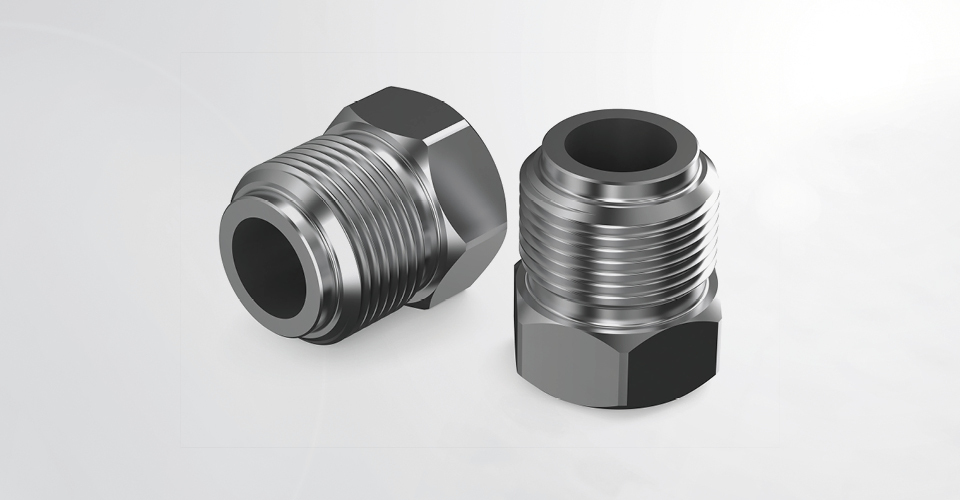

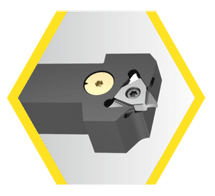

用于钢材加工的可换刀片钻头系统

用于加工钢结构的HT800 WP

钢梁通常在特殊的钻/锯机上加工。这些机床上的夹持条件通常是不稳定的。这就对钻孔工具提出了特别高的要求。Gühring提供了专门为加工钢梁而设计的可换刀片钻头。这些可换刀片钻头的顶尖几何角度确保了良好的定心性能,从而补偿了不稳定的加工条件造成的定心不稳的情况;可换刀片钻头的刀尖几何角度保证了出口毛刺最小化。

Gühring还扩大了用于加工碳型钢的可换刀片钻头的范围。其稳定的切削刃在不增加切削力的情况下确保了高耐磨性。凹形切削刃确保了加工长屑钢件的最佳断屑效果。

基于HT 800 WP刀具系统的硬质合金钻头是由高耐磨的合金钢作为刀体,可更换的硬质合金刀片和夹紧螺钉组成。刀片上的销轴与刀体上的销孔配合,使得硬质合金刀片牢牢地固定在载体上。创新的夹持原理实现了最高的工艺可靠性,甚至可以加工10D的孔。模块化系统使得直接在机床上更换刀片变得非常容易,不需要把刀具从机床上拿下装调。

加工不同材料的硬质合金刀片其硬质合金棒材,几何参数和表面处理也不同,这意味着HT 800可以获得与整体硬质合金钻头相同质量的孔。可换刀片可用于标准刀柄1xD、1.5xD、3xD、5xD、7xD和10xD。在直径为26.00至40.00毫米的范围内,刀片也可以被重新研磨。

用于钢材加工的可换刀片钻头系统

用于钢材加工的可换刀片钻头系统

- 行业:汽车行业

- 衬套组件

- 孔深:24 mm, 通孔

- 直径:19.5

- 材料:C40

- 刀具寿命:6000 孔

- 刀具寿命:144m

- 线速度Vc:120 m/min

- 每转进给 f: 0.35 mm/rev