Wiertła – narzędzia do wiercenia

Zaawansowana technologia wiercenia

W 1898 roku spółka Gühring wyprodukowała pierwsze wiertło HSS i pozostała wierna swoim początkom. Nasza różnorodność narzędzi wiertarskich nie ma sobie równych na rynku. Asortyment produktów obejmuje wiertła o bardzo małej średnicy (Ø0,05 mm) oraz rozwiązania specjalne o średnicy Ø180 mm, a materiałowo od HSS do VHM lub PKD.

Wiertła do metalu – wyznaczamy standardy na przyszłość

Dzięki ponad 600 patentom na całym świecie firma Gühring jest znaczącym innowatorem w dziedzinie obróbki metali. Coraz bardziej wydajne materiały i złożone elementy wymagają coraz bardziej efektywnie działających narzędzi, aby sprostać ekstremalnym wymaganiom obróbki skrawaniem.

Pliki do pobrania

General Catalogue

RT 100 InoxPro

RT 100 XF – Machining of steel materials

GU 500 – Universal drill

HT 800 WP – Interchangeable inserts drilling system

StepPower – Drilling by hand

RT 100 InoxPro solid carbide drill

RT 100 XF solid carbide drill

GU 500 universal drills

FB 200 U flat drill

Zobacz nasze najważniejsze produkty

Jakie wiertła są dostępne?

W 1898 roku spółka Gühring wyprodukowała pierwsze wiertło HSS i pozostała wierna swoim początkom. Nasza różnorodność narzędzi nie ma sobie równych na rynku. Asortyment narzędzi wiertarskich obejmuje następujące rodzaje wierteł:

- Wiertła spiralne HSS i VHM

- Wiertła stopniowe, rozwiertaki i pogłębiacze stożkowe i zgłębniki

- Nawiertaki

- Mikrowiertła o średnicy do Ø0,05 mm

- Wiertła do głębokich otworów o stosunku średnicy do długości do 80xD

- Systemy wiertarskie z płytkami wymiennymi

Rozpoznawanie wierteł do metalu: Po czym można poznać wiertła do metalu?

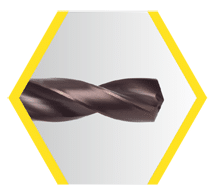

Wiertła do metalu to wiertła spiralne, czasami nazywane wiertłami z rowkiem spiralnym. Przód wiertła jest oszlifowany stożkowo i ma dwa ostrza. Cechą charakterystyczną wierteł do metalu jest zaostrzona końcówka, która łatwo przechodzi przez metal. Z tyłu w trzonku znajduje się spiralny rowek, który służy do usuwania wiórów.

Jakie wiertła przeznaczone są do stali nierdzewnej?

Do obróbki twardych materiałów, takich jak stal nierdzewna, stosuje się wiertła VHM lub HSS typu VA. Tu Gühring oferuje specjalistę do takich materiałów: wiertło VHM RT 100 VA o kącie wierzchołkowym 140° i nachyleniu 30°. Do obróbki stali nierdzewnych stosuje się narzędzia o dostosowanej geometrii, które redukują rozwój temperatury, a także wytwarzają krótkie wióry w tych materiałach, zwykle dających długie wióry. W celu uzyskania najlepszych rezultatów należy używać wierteł VHM z odpowiednią powłoką supertwardą.

Jakie wiertła stosować do stali hartowanej?

Mikrostruktura powłoki Signum charakteryzuje się niezwykle drobnymi nanokryształami TiAlN osadzonymi w podobnej do szkła, odpornej na wysokie temperatury matrycy z azotku krzemu. To nadaje całości dużą twardość.

Szlifowanie wiertła

Proces produkcji wierteł obejmuje także szlifowanie krawędzi tnących. Mikrokształt krawędzi tnącej wskazuje pod mikroskopem, czy krawędź tnąca jest ostra (szczerbata) czy zaokrąglona. Wysokiej jakości wiertło eliminuje szczerbatość krawędzi skrawającej, zwiększając jej stabilność i jakość powierzchni. Do metod przygotowania krawędzi skrawającej należą: Obróbka strumieniowo-ścierna na mokro, obróbka strumieniowo-ścierna, szlifowanie powierzchniowe i szczotkowanie przy użyciu robotów.

Chcesz dowiedzieć się więcej o wierceniu i narzędziach wiertarskich marki Gühring?

W Akademii Gühring dzielimy się obszerną wiedzą ze świata obróbki metali.

Kursy online są opracowywane w sposób praktyczny i interaktywny i można je przeglądać online przez całą dobę.

Wiertło spiralne

Czym są wiertła spiralne?

Wiertła kręte to ogólne określenie dotyczące różnych typów wierteł, takich jak wiertła do metalu, do tworzyw sztucznych, do drewna, uniwersalne oraz do kamienia i betonu. Wszystkie wiertła spiralne mają jedną wspólną cechę: Spiralniea kręte rowki, którym wiertło zawdzięcza swoją nazwę. W zależności od twardości obrabianego materiału stosowane są różne wiertła spiralne. Można je podzielić na trzy typy.

| Typ N | Typ H | Typ W |

|---|---|---|

|

|

|

Jakie są zalety wiertła spiralnego?

Kąt przyłożenia wiertła spiralnego

Kąty między obrabianym przedmiotem a ostrzem mają wpływ na proces skrawania i zmieniają się w zależności od obrabianego materiału. Rozróżnia się tutaj kąt przyłożenia (alfa), kąt klina (beta) i kąt natarcia (gamma). Kąt przyłożenia szlifuje się na narzędziu, aby w ogóle mogło ciąć, co ma decydujące znaczenie dla maksymalnego posuwu. Jednocześnie wpływa na tarcie pomiędzy wolną powierzchnią klina tnącego a powierzchnią cięcia przedmiotu obrabianego. Mały kąt przyłożenia nadaje się do materiałów twardych i z krótkim wiórem, np. stali wysokostopowej.

Szlifowanie wiertła spiralnego

Ogromny wachlarz materiałów do obróbki wymaga dużej różnorodności kształtów szlifowania.

W przypadku szlifu o kształcie A poprzeczna krawędź skrawająca jest zaostrzona w celu zmniejszenia sił osiowych. Oznacza to, że w dodatkowej operacji za pomocą ściernicy zmniejsza się ukosowanie pod zdefiniowanymi kątami.

Szlif B nadaje się do materiałów z długim wiórem, takich jak stal konstrukcyjna i stal o wysokiej wytrzymałości. Jest to połączenie szlifu A i korekcji głównego ostrza. Dodatni kąt natarcia jest przy tym korygowany przez jedną powierzchnię, a klin tnący jest szlifowany „tępo”. Podczas wiercenia w bryle zwiększa to opór dla wióra. Na skorygowanej powierzchni powstają pakiety wiórów, które są łamane i transportowane przez rowki.

Kształt C odpowiada szlifowi krzyżowemu. Przy tym rodzaju szlifowania dwie powierzchnie są szlifowane względem siebie w taki sposób, że krzyżują się w obszarze cięcia poprzecznego. Zapewnia to doskonałe właściwości centrujące i mniejsze siły posuwu. W ten sposób za pomocą szlifowania krzyżowego można uzyskać dokładniejszą średnicę otworu i idealnie okrągły otwór.

Forma D to połączenie kształtu A i dodatkowego kąta wierzchołkowego, zwykle 90°. Usuwa narożnik tnący, tworząc dwa nowe, mniej ostre narożniki tnące. Dzięki temu narzędzie jest bardziej odporne na obciążenia udarowe i wydłuża się jego żywotność. Ten szlif jest stosowany głównie do obróbki żeliwa szarego, żeliwa ciągliwego i odkuwek.

W przypadku szlifu E szlifowana jest tak zwana końcówka centrująca. Geometria ta wyróżnia się doskonałymi właściwościami centrowania i dokładnym wierceniem przy niewielkim tworzeniu zadziorów. Ten typ szlifowania jest stosowany w przypadku elementów cienkościennych, blach i miękkich materiałów.

Zestaw wierteł spiralnych

Wiertło VHM

Czym jest węglik spiekany?

Węglik jest materiałem spiekanym, co oznacza, że został wypieczony pod ciśnieniem. Jest to mieszanka różnych węglików i kobaltu. Nazywa się je również o spiekanymi karbidami lub widiami.

Użycie wiertła z węglika spiekanego: Gdzie stosuje się węglik?

Węglik jest używany głównie jako materiał tnący do narzędzi do obróbki skrawaniem, takich jak wiertła, noże tokarskie i frezy. Ze względu na zwiększone wartości skrawania, trwałość narzędzia i lepsze właściwości wiercenia, narzędzia z węglika spiekanego są idealne do zastosowań w produkcji seryjnej i wielkoseryjnej na maszynach CNC ze stabilnym mocowaniem. Cena zakupu narzędzi z węglika spiekanego jest jednak znacznie wyższa niż w przypadku narzędzi HSS. Dlatego też węglik nie zawsze jest najbardziej ekonomicznym rozwiązaniem do obróbki skrawaniem. Zwłaszcza w warunkach niestabilnych i przy małych wielkościach partii preferowane są narzędzia ze stali szybkotnącej.

Czym jest wiertło pełnowęglikowe?

W przypadku wierteł z węglików spiekanych korpus narzędzia i ostrza są wykonane z różnych materiałów tnących. Natomiast w przypadku wierteł pełnowęglikowych (VHM) producent produkuje całe narzędzia właśnie z węglików spiekanych. Wiertła z węglika spiekanego nadają się do szczególnie wymagających prac obróbkowych, gdy wymagane są wysoka odporność na ścieranie i wydajność. Produkcja idealnego wiertła VHM rozpoczyna się już od składu materiału tnącego. Dlatego firma Gühring sama produkuje węgliki spiekane do swoich narzędzi.

Najważniejsze cechy produktu: wiertła z węglika spiekanego

Wiertła pełnowęglikowe RT 100 XF

RT 100 XF przekonuje ekstremalną wydajnością, elastycznością i szerokim zakresem zastosowań. W naszym standardowym programie jest to narzędzie do wyjątkowej klasy procesów obróbki.

Zalety RT 100 XF:

- Optymalizacja wszystkich parametrów narzędzi, zapewniająca ekstremalne posuwy i duże objętości wiórów

- Maksymalne wykorzystanie mocy dzięki Inhouse-High-End-Finishing

- Skrócenie czasu taktu w produkcji seryjnej także w przypadku materiałów trudno obrabialnych

Dowiedz się więcej: RT 100 XF

RT 100 XF w sklepie internetowym

Wiertło uniwersalne RT 100 U

Uniwersalne wiertło RT 100 U nadaje się optymalnie do obróbki stali do ok. 1400 N/mm², materiałów z krótkim i długim wiórem oraz stali wysokostopowych i nierdzewnych. Wiertło Ratio pozwala uzyskać najwyższe parametry skrawania i krótkie wióry.

Zalety RT 100 U:

- Zoptymalizowana geometria ostrza zapewnia wysoką wydajność

- precyzyjne wyrównanie otworów dzięki specjalnemu wycięciu i dwupowierzchniowemu szlifowaniu

- bardzo dobre samocentrowanie dzięki kątowi wierzchołkowemu 140°

Wiertło do głębokich otworów RT 100 T

Standardowy program RT 100 T firmy Gühring to bogata oferta narzędzi do wiercenia otworów o głębokości do 40xD. Wiertła VHM o wysokiej wydajności zapewniają maksymalną wydajność i efektywność procesów produkcyjnych oraz są dostępne jako rozwiązanie specjalne dostosowane do indywidualnych wymagań.

Zalety RT 100 T:

- Bezpieczne odprowadzanie wiórów dzięki specjalnej geometrii rowka

- Optymalne zaopatrzenie ostrzy w ciecz człodząco- smarującą dzięki maksymalnemu przekrojowi kanałów chłodzących

- Skuteczna ochrona przed zużyciem: Powłoka wierzchnia Gühring A (TiAlN)

- krótkie czasy obróbki ze względu na wysokie wartości posuwu

Dowiedz się więcej: Wiercenie głębokich otworów

RT 100 T w sklepie internetowym

Jednoostrzowe wiertło lufowe do głębokich otworów EB 100 M

Model EB 100 M idealnie nadaje się do wiercenia głębokich otworów przy bardzo wąskich tolerancjach wiercenia. W konstrukcji Gühring zrezygnowano z lutowania, co zapewnia narzędziu większą stabilność. Wytrzymałe narzędzie wiertarskie umożliwia o 30% większy posuw.

Zalety modelu EB 100 M:

- Wykonanie z wysokiej jakości VHM: nadaje się do prawie wszystkich materiałów

- Wiercenie głębokich otworów do 80xD za pomocą jednego narzędzia

- Koniec trzonu MQL zapewnia smarowanie bezpieczne z punktu widzenia procesu

Dowiedz się więcej: Wiercenie głębokich otworów

EB 100 M w sklepie internetowym

Wiertła HSS marki Gühring

Konwencjonalne, ale niezbędne: Narzędzia wiertarskie HSS/HSCO

Wiertła z węglika spiekanego czy HSS? Kompetencje materiałów skrawających są wyraźnie podzielone – i węglik spiekany jako materiał skrawający dla narzędzi wiertarskich w żadnym wypadku nie był w stanie wygrać wszystkich obszarów zastosowań. Szczególnie w produkcji mało- i średnioseryjnej, w niestabilnych warunkach obróbki i wszędzie tam, gdzie wymagana jest wytrzymałość, użytkownicy nadal stawiają na narzędzia wiertarskie ze stali szybkotnącej (HSS/HSCO). Dzięki ogromnej szerokości oferty i wyjątkowo dużemu zakresowi produkcji gama narzędzi wiercących HSS/HSCO marki Gühring nie ma sobie równych na całym świecie. Gühring produkuje wiertła HSS Od 1898 roku do dziś.

Czym są wiertła HSS?

Wiertła HSS to wiertła do metalu, które wyróżniają się uniwersalnym zastosowaniem. Szczególnie w produkcji mało- i średnioseryjnej, w niestabilnych warunkach obróbki i wszędzie tam, gdzie wymagana jest wytrzymałość, użytkownicy nadal stawiają na narzędzia wiertarskie ze stali szybkotnącej (HSS/HSCO).

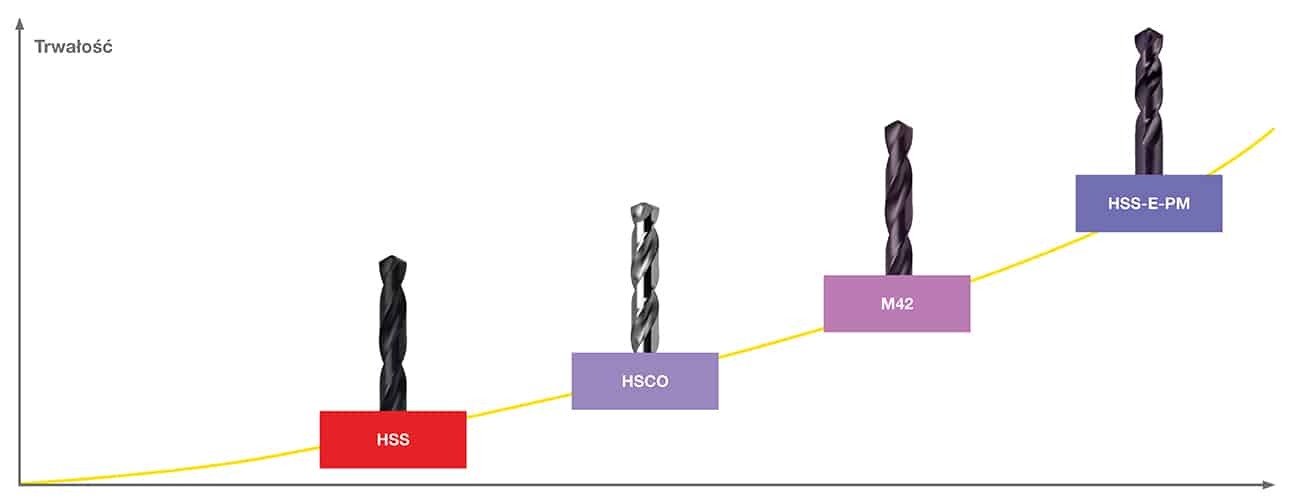

Różnice wśród wierteł HSS

W zależności od twardości i wytrzymałości, stal szybkotnąca dzieli się na różne gatunki jakościowe. Za te właściwości odpowiedzialne są składniki stopu, takie jak wolfram, molibden i kobalt. Wraz ze wzrostem zawartości pierwiastków stopowych zwiększa się odporność stali na odpuszczanie, odporność na ścieranie i wydajność narzędzia, a także rośnie cena zakupu. Dlatego przy wyborze materiału do cięcia należy wziąć pod uwagę, ile otworów będzie wykonywanych i w jakim materiale.° W przypadku niewielkiej liczby otworów zaleca się stosowanie najtańszego materiału skrawającego HSS. Do produkcji seryjnej należy używać materiałów o wyższej jakości, takich jak HSCO, M42 lub HSS-E-PM.

| Klasa HSS | HSS | HSCO (również HSS-E) | M42 (także HSCO8) | PM HSS-E |

|---|---|---|---|---|

| Opis | Konwencjonalna stal szybkotnąca | Stal szybkotnąca kobaltowa | Stal szybkotnąca, stop z 8% kobaltu | Stal szybkotnąca produkowana w procesie metalurgii proszkowej |

| Skład | maks. 4,5% kobaltu i 2,6% wanadu | min. 4,5% kobalt lub 2,6% wanad | min. 8% kobaltu | Takie same składniki jak w przypadku HSCO, inna metoda produkcji |

| Zastosowanie | Uniwersalne zastosowanie | Zastosowanie w przypadkach wysokich temperatur skrawania/niekorzystnego chłodzenia, obrabiania stali nierdzewnej | Zastosowanie w przypadku materiałów trudnoobrabialnych | Zastosowanie w produkcji seryjnej i wysokie wymagania w zakresie żywotności |

Jak produkowane są wiertła HSS?

W zależności od sposobu produkcji rozróżnia się spiralne wiertła walcowane (wiertła HSS-R) i wiertła spiralne z oszlifowaną końcówką wiertła (wiertła HSS-G). Wiertło HSS-G jest szlifowane z pełnego materiału. Wiertła HSS-G umożliwiają większą dokładność i precyzję przy mniejszych tolerancjach niż wiertła HSS-R.

Narzędzia Gühring do zastosowań specjalnych

Portfolio marki Gühring obejmuje wiele różnych narzędzi wiertarskich. Należą do nich na przykład wiertła stopniowe, nawiertaki i pogłębiacze stożkowe, które bardziej szczegółowo zostaną przedstawione poniżej.

Jakie wiertła stopniowe oferuje Gühring?

Wiertło stopniowe HSS / Wiertła stopniowe Gühring

Gühring produkuje wysokiej jakości wiertła stopniowe ze stali szybkotnącej (HSS). Ta wysokostopowa stal narzędziowa cechuje się wysoką odpornością na ścieranie i zapewnia dokładne pozycjonowanie oraz ekonomiczne wiercenie.

Gühring oferuje szereg wierteł do metalu w różnych wersjach. Głównie rozróżnia się tutaj dwie formy centrowania D i DR wg DIN 332. Oprócz opcji standardowej powierzchni „blank” istnieje możliwość obróbki powierzchni „parowanej” w celu zmniejszenia zużycia podczas wiercenia. Do mocowania w popularnych uchwytach dostępne są wiertła stopniowe Gühring zarówno z uchwytem cylindrycznym, jak i ze stożkiem Morse’a.

Do czego służy wiercenie stopniowe?

Wiertła stopniowe są często stosowane w obróbce metali do wiercenia otworów pod łby śrub oraz gwintowanych otworów rdzeniowych z pogłębieniem luzu. Nadają się również do stopniowanych otworów o wysokiej jakości powierzchni.

Za pomocą wiertła stopniowego można połączyć kilka etapów obróbki w jednym i wiercić otwory o dwóch lub trzech średnicach w jednej operacji roboczej, co pozwala zaoszczędzić narzędzia. Dużą zaletą wiertła stopniowego w porównaniu z wiertłami o pojedynczej średnicy jest oszczędność czynności i narzędzi.

Nawiertak

Czym są nawiertaki?

Nawiertaki są narzędziami do wiercenia kształtowego i służą do wykonywania otworów mocujących do toczenia lub szlifowania pomiędzy kłami. Nawiertaki są wykonane ze stali szybkotnącej (HSS). Jeśli chodzi o geometrię tych wierteł, to charakterystyczne są krótki odcinek wysięgu i schodkowy profil. Z przodu znajduje się dodatkowa końcówka centrująca, która również tworzy nominalną średnicę narzędzia, co zapewnia wysoki stopień wyśrodkowania w otworze.

Jak działa nawiertak?

Otwory mocujące muszą charakteryzować się dużą dokładnością. Wiertło centrujące Nawiertak, dzięki niewielkiej długości narzędzia i małej końcówce centrującej, może ograniczyć przemieszczanie się wiertła, zapewniając w ten sposób większą dokładność pozycjonowania.

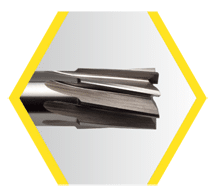

Pogłębiacze

Czym są pogłębiacze stożkowe?

Pogłębianie służy do usuwania zadziorów z otworów, tzn. ostre występy są usuwane z powierzchni przedmiotu obrabianego. Ponadto za pomocą pogłębiacza wpuszczane są łby śrub z łbem wpuszczanym. Pogłębiacze stożkowe mają zazwyczaj kąt pogłębienia 60, 75, 90 lub 180 stopni. Są one dostępne z lub bez czopów prowadzących. Z reguły pogłębiacze mają trzy lub więcej ostrzy.

Jakie pogłębiacze stożkowe są dostępne?

Narzędzia do pogłębiania dzielą się na:

- Pogłębiacz stożkowy

- Pogłębiacz płaski lub pogłębiacz czołowy

- Pogłębiacz profilowy

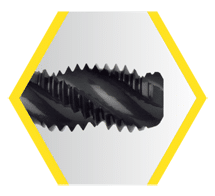

Rozwiertak zgrubne

Rozwiertak zgrubny: Czym jest rozwiertak zgrubny?

Rozwiertaki służą do powiększania otworów wstępnie wywierconych, wykrawanych lub odlewanych, do pożądanego wymiaru końcowego. W procesie tym rozwiertaki mogą być również stosowane do poprawy nieokrągłości, niewspółosiowości lub wad powierzchniowych w otworze. Oznacza to, że rozwiertaki optymalizują otwór wyjściowy. Jeśli otwór ma być następnie obrobiony za pomocą rozwiertaka, to rozwiertaki zapewniają wymagane dopasowanie.

Rozwiertaki Gühring

Gühring oferuje szeroki wybór narzędzi do pogłębiania czołowego do obróbki różnych materiałów, przy czym rozwiertaki Gühring są wykonane jako typ N. Dzięki kątowi skrętu ok. 30° klin tnący typu N ma wszechstronne zastosowanie.

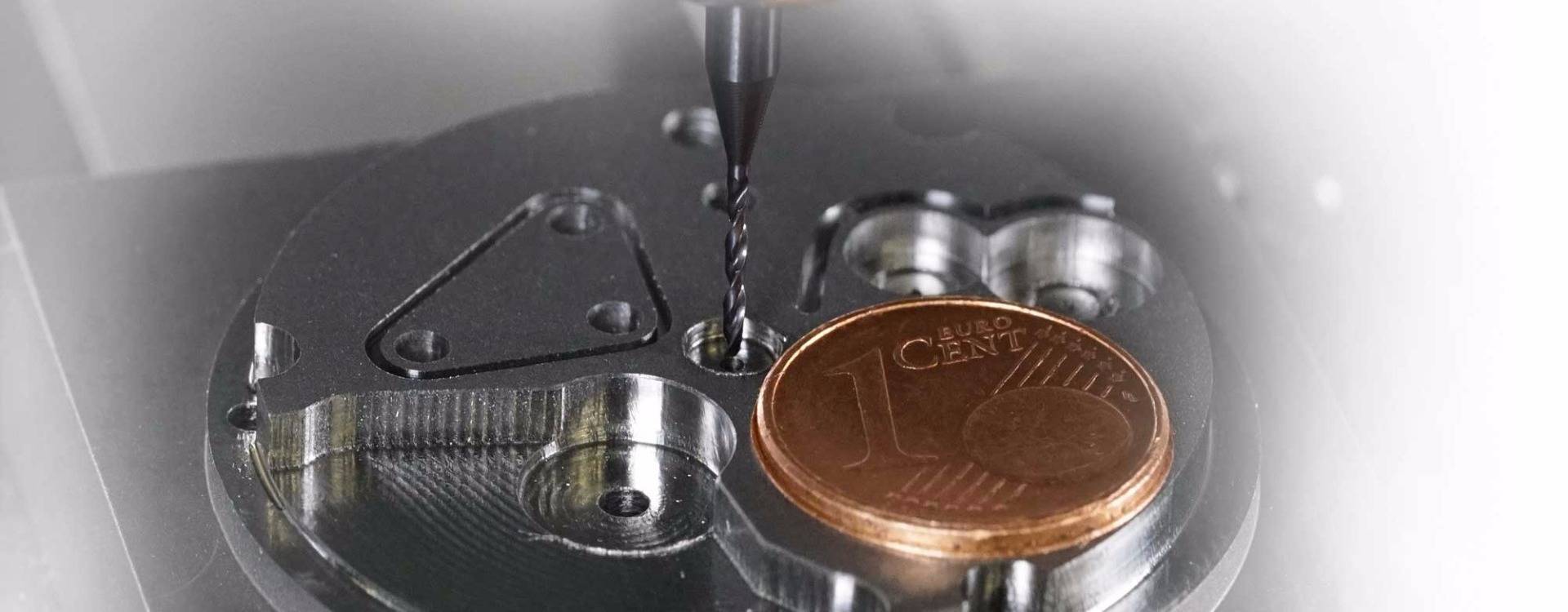

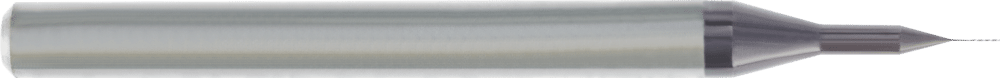

Mikrowiertła

Mikroobróbka zyskuje na znaczeniu we wszystkich branżach, od techniki medycznej po przemysł zaawansowanych technologii. Przy czym kluczowym elementem jest tu wiercenie. Im mniejsze części, tym wyższe wymagania dotyczące precyzji, powtarzalności i ekonomiczności procesu.

Mikrowiertła VHM ExclusiveLine

także z chłodzeniem wewnętrznym

Mikrowiertła VHM-ExclusiveLine, z chłodzeniem wewnętrznym lub bez, umożliwiają wysokowydajną obróbkę prawie wszystkich materiałów. Narzędzia z wewnętrznym chłodzeniem są dostępne przy średnicy od Ø1,00 mm i bez chłodzenia wewnętrznego przy średnicy od Ø0,50 mm. Dostępne są dwa typy: Wersja uniwersalna, o maksymalnej wydajności w materiałach stalowych oraz typ VA, szczególnie do obróbki stali nierdzewnych, stopów specjalnych i tytanu. Specyficzna dla danego zastosowania geometria końcówki, powłoki high-end oraz odpowiedni dobór węglików spiekanych zapewniają najwyższe parametry skrawania i trwałość narzędzia.

- Maksymalna wydajność przy najwyższych parametrach skrawania i trwałości narzędzia

- Specjalista od materiałów stalowych

- Geometria specjalna typ VA do zastosowania w stalach nierdzewnych, stopach specjalnych i tytanie

- Chłodzenie wewnętrzne od średnicy Ø1,00 mm

Przykład zastosowania 1:

Produkcja seryjna

Materiał: Wkładka stalowa stopowa 16MnCr5

Chłodzenie wewnętrzne przy użyciu 8% emulsji

- d = 2,5 mm

- Vc= 120 m/min

- n = 15.279 obr./min

- fn= 0,14 mm/obr.

- Vf= 2.139,06 mm/min

Przykład zastosowania 2:

Produkcja seryjna

Materiał: Stal nierdzewna X6CrNiTi18 10

Chłodzenie wewnętrzne przy użyciu 12% emulsji

- d = 1,5 mm

- Vc= 80 m/min

- n = 16.980 obr./min

- fn= 0,045 mm/obr.

- Vf= 764 mm/min

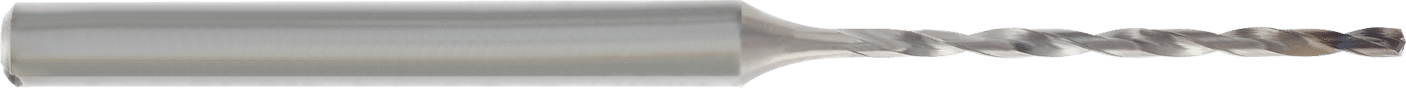

Wiertła miniaturowe VHM

Mikrowiertła VHM Gühring bez kanałów chłodzących pokrywają zakres średnic od Ø0,1 mm do Ø3,0 mm. Przy stabilnych warunkach obróbki i wysokiej wydajności maszyn można dzięki małym wiertłom VHM osiągać bardzo dobre parametry skrawania oraz długą żywotność. Zastosowanie ultradrobnego węglika spiekanego, który oprócz bardzo wysokiej twardości i odporności na wysokie temperatury wykazuje również ekstremalną odporność na ścieranie, pozwala w pełni wykorzystać możliwości małych wierteł VHM.

- do stabilnych warunków obróbki

- wyższe parametry skrawania i żywotność

Przykład zastosowania:

Produkcja seryjna na obrotowej maszynie transferowej

Materiał: Stal hartowana 42CrMo4

z chłodzeniem zewnętrznym przy użyciu 10% emulsji

- d = 1,2 mm

- Vc = 65 m/min

- n = 17.242 obr./min

- fn= 0,06 mm/obr.

- Vf = 1.035 mm/min

Mikrowiertła HSS-E-PM

![]()

Mikro wiertła Gühring HSS-E z wysokowydajnej stali proszkowej HSS-E charakteryzują się bardzo wysoką odpornością na ścieranie oraz wysoką udarnością i stabilnością krawędzi tnącej, co jest szczególnie ważne przy niestabilnych warunkach obróbki. Stal HSS-E produkowana w procesie metalurgii proszkowej ma bardzo jednorodną strukturę, która ma pozytywny wpływ na stale wysoką wydajność małych wierteł.

- Obróbka w niestabilnych warunkach, przy użyciu tego wiertła HSS-E

- odporny na ścieranie materiał HSS-E-PM i wysoka stabilność krawędzi skrawającej

Przykład zastosowania:

Produkcja seryjna na maszynach wielowrzecionowych z wiertłami HSS-E

Materiał: Stal nierdzewna 1.4301

z chłodzeniem zewnętrznym przy użyciu 10% emulsji

- d = 2,0 mm

- Vc= 15 m/min

- n = 2.387 obr./min

- fn= 0,03 mm/obr.

- Vf= 71,61 mm/min

Korzyści i przykłady zastosowania

Gühring oferuje optymalne rozwiązanie zarówno do produkcji seryjnej dużych partii towaru na maszynach o najwyższej wydajności i chłodzeniu wewnętrznym, jak i do zadań związanych z obróbką mniejszych partii lub przy ograniczonej wydajności maszyn i w trudnych warunkach obróbki.

Zakres programu produkcji

Szeroki asortyment mikro wierteł firmy Gühring, obejmujący wiertła VHM i HSS-E-PM, obejmuje pełen zakres średnic od Ø0,05 mm do Ø3,0 mm w zakresie HSS oraz od Ø0,10 do Ø3,00 mm w zakresie VHM. Narzędzia są dostępne w długościach od 3xD do 15xD. W standardowym programie dostępne są narzędzia z wewnętrznym układem chłodzenia od średnicy Ø1 mm.

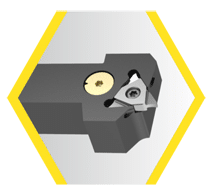

Systemy wiercenia z płytkami wymiennymi do obróbki stali

HT 800 WP do obróbki belek stalowych

SBelki stalowe są z reguły przygotowywane do montażu na specjalnych urządzeniach wiercąco-piłujących. Warunki mocowania na tych maszynach są zwykle niestabilne. Stawia to szczególnie wysokie wymagania wobec narzędzi wiercących. Gühring oferuje płytki wymienne zaprojektowane specjalnie do obróbki belek stalowych. Geometria wierzchołka tych płyt zapewnia optymalne właściwości centrujące, kompensując w ten sposób niestabilne warunki obróbki. Wysoki kąt wierzchołkowy w zewnętrznej części płytek wieloostrzowych gwarantuje zminimalizowanie powstawania zadziorów.

Firma Gühring rozszerzyła swoją ofertę płytek wieloostrzowych także do obróbki stali C. Solidnie ukształtowany klin tnący zapewnia wysoką odporność na ścieranie bez zwiększania sił procesowych. Wklęsła krawędź tnąca zapewnia optymalne łamanie wiórów w przypadku stali o długim wiórze.

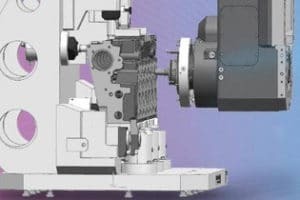

Te specjalne narzędzia wiertarskie z węglika spiekanego opierają się na systemie narzędziowym HT 800 WP. HT 800 składa się z odpornego na zużycie uchwytu stalowego, wymiennej płytki skrawającej oraz śruby blokującej z mechanizmem zaciskowym. Dzięki wypustkom i otworom pasowanym płytka wymienna ma niewielki luz i jest mocno osadzona w uchwycie. Innowacyjna metoda zaciskania zapewnia najwyższe bezpieczeństwo procesu przy wierceniu otworów do 10 x D. System modułowy umożliwia łatwą wymianę płytek bezpośrednio w maszynie. Nie jest konieczna wymiana narzędzia i związane z tym ponowne ustawianie.

Płytki wymienne są dostosowane pod względem materiału tnącego, geometrii i powierzchni do danego obszaru zastosowania. Dzięki temu HT 800 ze zoptymalizowanym profilem rowka zaciskowego osiąga jakość wiercenia wiertłem pełnowęglikowym. Płytki wieloostrzowe można stosować w standardowych uchwytach 1xD, 1,5xD, 3xD, 5xD, 7xD i 10xD. W zakresie średnic od Ø26,00 do Ø40,00 mm możliwe jest także ostrzenie płytek.

Systemy wiercenia z płytkami wymiennymi do obróbki stali

Firma Gühring rozszerzyła swój program HT 800 także w zakresie obróbki stali C. Stabilnie ukształtowany klin tnący specjalnych płytek wieloostrzowych zapewnia wysoką odporność na ścieranie bez zwiększania sił procesowych. Wklęsła krawędź tnąca zapewnia optymalne łamanie wiórów w przypadku stali o długim wiórze.

Płytki wieloostrzowe przyniosły już niezwykłe rezultaty:

- Segment rynku: motoryzacja

- Komponent: tuleja

- Długość wiercenia: 24 mm, otwór przelotowy

- Średnica: 19,5

- Materiał: C40

- Stała ilość: 6000 otworów

- Stała ilość: 144 m

- Prędkość skrawania Vc: 120 m/min

- Posuw w przel. na obrót f: 0,35 mm/obr.

HT 800 składa się z odpornego na zużycie uchwytu stalowego, wymiennej płytki skrawającej oraz śruby blokującej z mechanizmem zaciskowym. Dzięki wypustkom i otworom pasowanym płytka wymienna ma niewielki luz i jest mocno osadzona w uchwycie. Innowacyjna metoda zaciskania zapewnia najwyższe bezpieczeństwo procesu przy wierceniu otworów do 10 x D. Śruby zaciskowe z zabezpieczeniem śrub poprawiają mocowanie, nawet w przypadku obróbki z dużym obciążeniem wibracyjnym.

Wiertło płytkowe

Wiertła z płytkami wieloostrzowymi składają się z podstawowego korpusu wykonanego ze stali narzędziowej z powierzchniami natarcia i rowkami, który jest miejscem na jedną lub więcej wymiennych płytek wieloostrzowych.

Węglikowe płytki wieloostrzowe

W przypadku płytek wymiennych wspornik/uchwyt jest wykonany z miękkiego, niedrogiego materiału, a płytka z węglika spiekanego. Jest to szczególnie przydatne przy wierceniu otworów o bardzo dużej średnicy. Płytki wieloostrzowe są mocowane lub wkręcane w oprawkę narzędziową w celu zastosowania do skrawania metalu. Zazwyczaj mają kilka krawędzi skrawających. Jeśli krawędź skrawająca ulega zużyciu, płytka jest po prostu obracana.

Jak produkowane są płytki z węglika spiekanego?

Płytki wieloostrzowe są produkowane w procesie spiekania. Proszek z węglika jest przy tym prasowany i podgrzewany do temperatury około 1500 stopni Celsjusza, przy czym proszek topi się do węglika spiekanego. Po spiekaniu, w procesie szlifowania ustalane są geometria i wielkość płytki. Na koniec płytki wieloostrzowe są pokrywane różnymi powłokami.

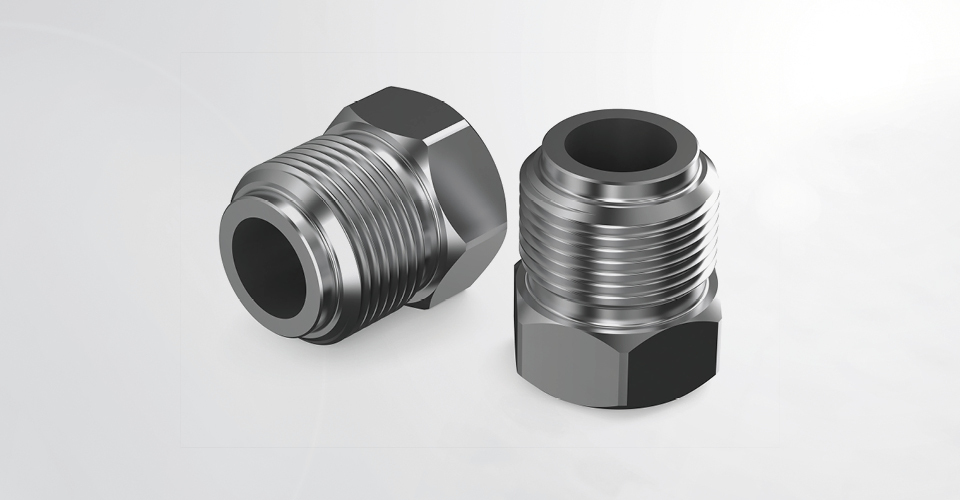

Elementy mocujące

Precyzja to kwestia nastawienia

Rozwiertaki

Perfekcyjne rozwiercanie we wszystkich średnicah

Narzędzia do pogłębiania i gratowania

szybkie, czyste i w pełni zautomatyzowane gratowanie