Fräswerkzeuge

Das Fräsen zählt zu den vielseitigsten Fertigungsverfahren in der Metallbearbeitung. Dabei entstehen präzise, komplexe Bauteile, die in vielen Bereichen zum Einsatz kommen. Je nach Anwendung stellt Gühring passende Fräswerkzeuge für die Zerspanung verschiedener Werkstoffe zur Verfügung. Das Programm reicht vom Allrounder bis zum Spezialisten, vom konventionellen Schruppfräser bis zu modernen HPC-/HSC-Strategien wie dynamisches Trochoidal-Fräsen (GTC) oder iMachining (SolidCAM). Außerdem werden unterschiedliche Schneidstoffe für die Fräser verwendet.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenZu unseren Produkt-Highlights

Fräsen Grundlagen

Fräsen Definition

Fräsen ist ein spanendes Fertigungsverfahren mit geometrisch bestimmten Schneiden und unterbrochenem Schnitt. Ziel beim Fräsen ist die Herstellung von definierten Werkstücken. Fräswerkzeuge verfügen über eine oder mehrere Schneiden und ermöglichen sowohl eine senkrechte, waagrechte als auch schräge Bearbeitung der Werkstoffe zur Rotationsachse.

Wie funktioniert Fräsen?

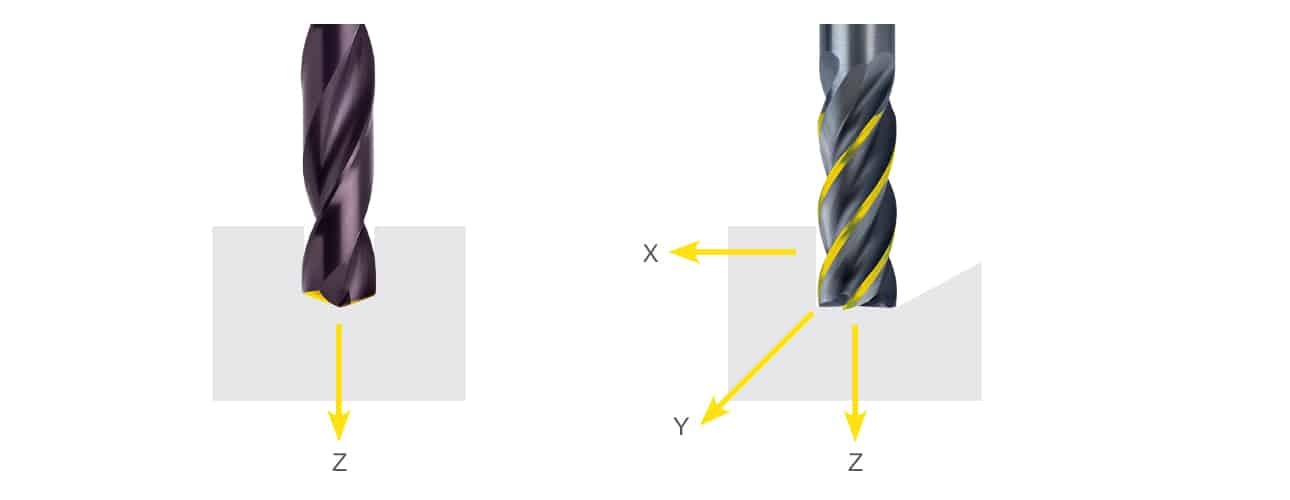

Ein Fräser trägt kontinuierlich Material von einem Rohteil in Form von Spänen ab. Im Gegensatz zum Bohrer, der nur an der Spitze (Hauptschneide) schneidet, zerspant der Fräser am Umfang, der Hauptschneide, der Nebenschneide und an der Stirn. Dadurch kann der Fräser Werkstoffe gleichzeitig in verschiedene Richtungen, auch Achsen genannt, bearbeiten. Beim Spanabtrag drehen sich die Werkzeuge mit hoher Geschwindigkeit um die eigene Achse und bewegen sich gleichzeitig gemäß der herzustellenden Kontur. Die Form des Werkstücks ergibt sich also aus der Zustellbreite (ae) und der Zustelltiefe (ap).

Frässtrategien

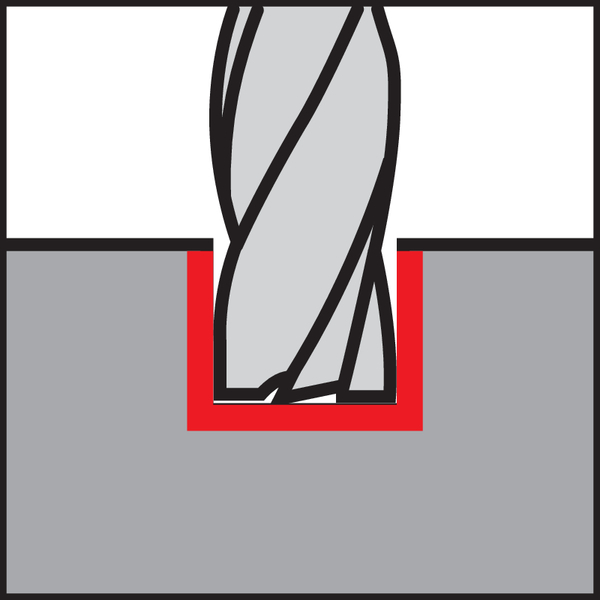

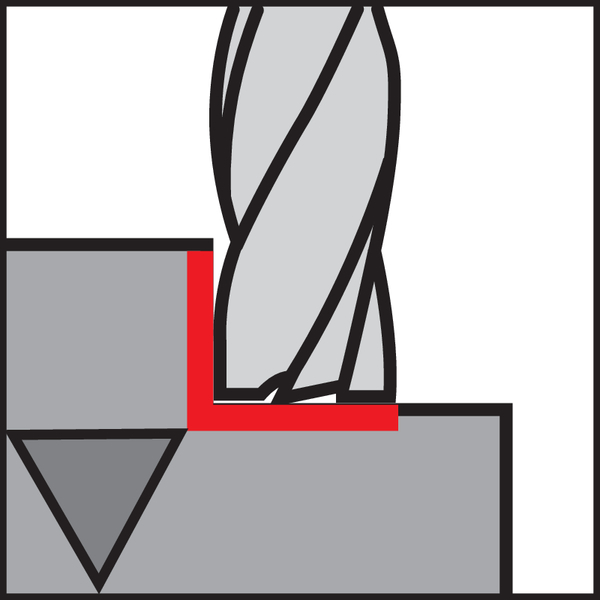

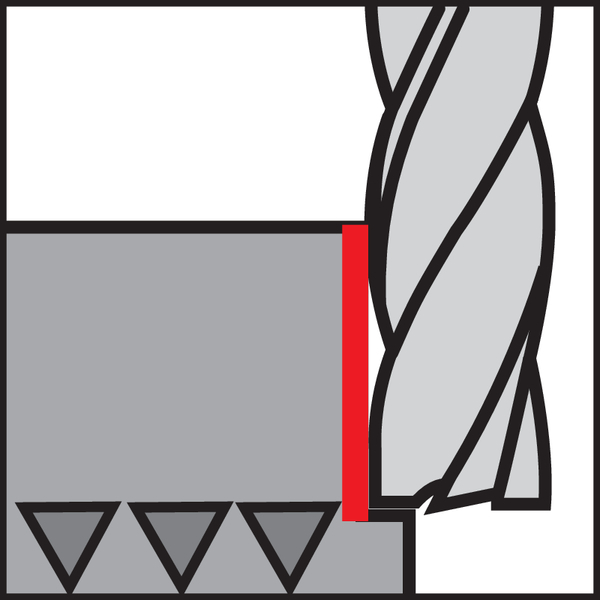

Folgende Anwendungszwecke für Fräser werden unterschieden:

Das Nuten dient zum Herstellen länglicher Vertiefungen, die wahlweise als Langloch durch das Material reichen oder z.B. als Passfedernut nicht ganz durchstoßen. Diese Fräsbearbeitung ist besonders anspruchsvoll, weil die Werkzeuge vom Material mit 180 Grad voll umschlungen werden.

Der Schruppfräser trennt mit großen Zustellungen möglichst viel Material in möglichst kurzer Zeit vom Werkstück ab. Dabei entsteht eine grobe Oberfläche.

Beim Schlichten werden mit geringen Zustellungen eine gute Oberfläche, ein genaues Maß und ein exakter Winkel erzeugt.

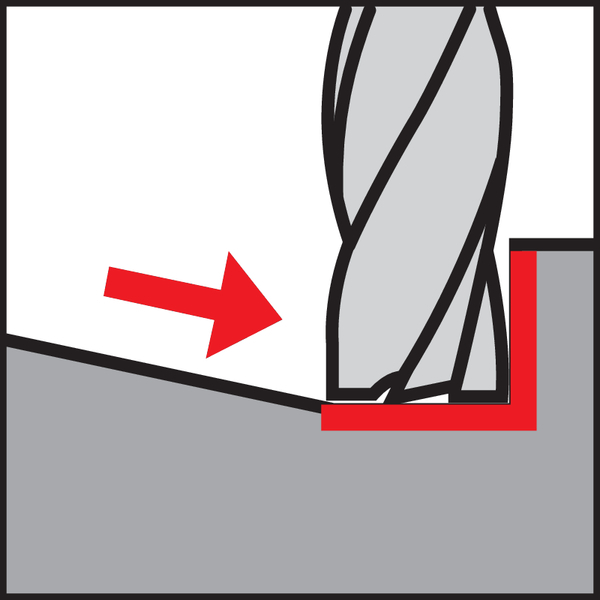

Beim Rampen taucht der Fräser schräg in die Werkstoffe ein. Im Anschluss werden Nuten, Taschen oder andere Formen in das Bauteil gefräst. Diese Eintauchstrategie erzeugt längliche Kavitäten.

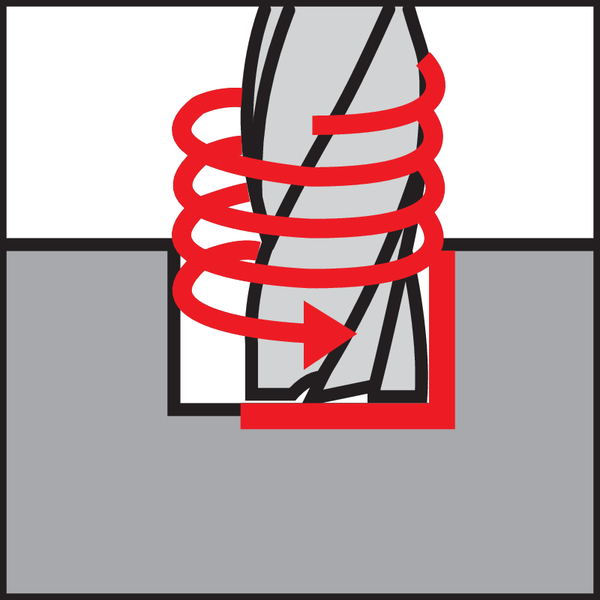

Beim helicalen Eintauchen bewegen sich die Werkzeuge spiralförmig in das Bauteil. Es wird eine Kreistasche erzeugt, die größer als der Werkzeugdurchmesser ist.

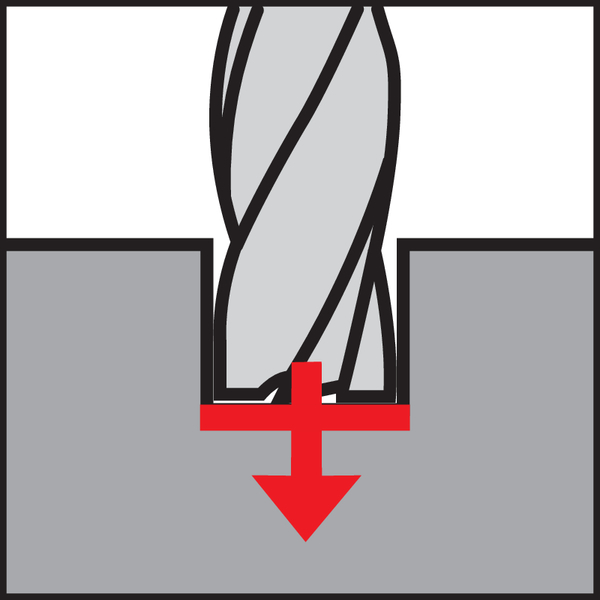

Beim Bohren taucht der Fräser wie ein Bohrer in das Material ein.

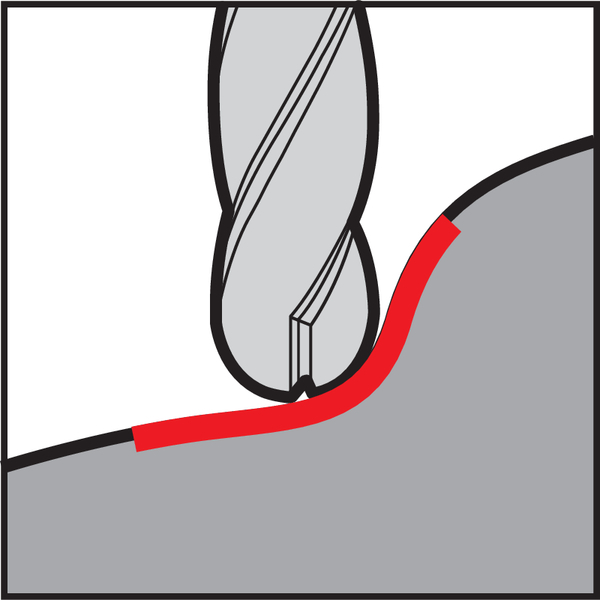

Beim Kopierfräsen kommen Radiusfräser zum Einsatz. Dabei unterscheidet man zwischen Vollradius- und Eckradiusfräsern, auch Torusfräser genannt. So lassen sich komplexe Formen bearbeiten.

Winkel am Fräser

Wie die Hauptschneide befindet sich auch der Spanwinkel beim Fräswerkzeug am Umfang. Abhängig von den Werkstoffen, die zu bearbeiten sind, beträgt der Spanwinkel zwischen minus 15 und plus 25 Grad. Werkzeuge mit einem positiven Spanwinkel schneiden das Material mit einem weichen Schnitt und erzeugen einen fließenden Span. Werkzeuge mit einem negativen Spanwinkel zeichnen sich durch einen schabenden Schnitt aus. Große Spanwinkel von 10 bis 25 Grad erzeugen eine scharfe Schneide und eignen sich für das Fräsen von sehr weichen und klebenden Materialien. Der Freiwinkel wird in zwei Varianten hergestellt: Mit radialem Hinterschliff erzeugt er ein sehr ruhiges Schneidverhalten und eine stabile Schneidkante, weshalb er sich zum Beispiel zum Bearbeiten von rostfreien und hitzebeständigen Stählen eignet. Der Freiwinkel mit Facettenanschliff erzeugt ein schnittiges bis aggressives Schneidverhalten.

Fräswerkzeuge sind außerdem mit unterschiedlichen Spiralwinkeln ausgeführt – von null bis 55 Grad. Je kleiner der Spiralwinkel, desto weniger Kontaktpunkte entstehen zwischen Werkzeug und Werkstück. Werkzeuge mit einem kleineren Spiralwinkel erreichen daher nur eine geringe Laufruhe und eignen sich eher zum Schruppen. Werkzeuge mit einem größeren Spiralwinkel punkten mit einer höheren Laufruhe und werden zum Schlichten eingesetzt.

Möchten Sie mehr zum Thema Fräsen und über die Fräswerkzeuge von Gühring erfahren?

In der Gühring Academy vermitteln wir Ihnen umfassendes Wissen aus der Welt der Metallzerspanung.

Die Online-Lerneinheiten sind praxisnah und interaktiv aufbereitet und können rund um die Uhr online abgerufen werden.

Stirnfräsen und Umfangfräsen

Prinzipiell wir unterscheiden zwischen Umfangsfräsen und Stirnfräsen. Beim Stirnfräsen sind die stirnseitigen Schneiden der Fräswerkzeuge für den Spanabhub zuständig. Das Werkzeug steht in diesem Fall senkrecht zur Bearbeitungsebene. Beim Umfangsfräsen liegt die Werkzeugachse quer zum Werkstück. Damit findet die Schnittbewegung am Umfang des Werkzeugs statt.

Gleichlauf und Gegenlauf

Beim Gegenlauffräsen rotiert der Fräser gegen die Vorschubrichtung des Werkstücks. Dadurch entsteht ein sich verdickender Span, der Kraftaufwand steigt vom Eintritt der Schneide bis zum Austritt stark an. Beim Gleichlauffräsen führt die Schneide eine rotierende Bewegung in der Vorschubrichtung des Werkstücks durch.

Dadurch ist die Krafteinwirkung beim Eintritt der Schneide am höchsten. Das Gleichlauffräsen ist aufgrund der höheren Standzeiten und der besseren Oberflächen am Bauteil zu bevorzugen. Nachfolgend das Gleichlauf- und Gegenlauffräsen im direkt Vergleich.

Gleichlauffräsen

Gegenlauffräsen

Fräsen Metall

Mit Fräswerkzeugen können Bauteile aus Metall, Kunststoff und Holz bearbeitet werden. Dabei müssen Schneidstoffe und Geometrien auf die zu bearbeitenden Werkstoffe und das Fertigungsverfahren abgestimmt sein, nur so lassen sich optimale Ergebnisse und lange Standzeiten erreichen.

Fräswerkzeuge Metall Übersicht

Bei der Metallbearbeitung unterscheidet man zwischen Vollfräswerkzeugen bzw. Schaftfräsern und Trägerwerkzeugen. Trägerwerkzeuge sind Fräser mit austauschbaren Wendeschneidplatten. Sie können mit wenigen Handgriffen auf eine andere Fräsbearbeitung umgerüstet werden. Bei Schaftfräsern bestehen die Schneide und der Schaft aus einem Stück. Dabei ist jedes Werkzeug auf eine bestimmte Aufgabe ausgerichtet und kann deshalb auch nur für diesen speziellen Vorgang eingesetzt werden. Hier ist eine Übersicht über die am häufigsten verwendeten Fräsertypen:

| Fräsertyp | Anwendung |

|---|---|

| Eckfräser und Kantenfräser | Beim Eckfräsen lassen sich zwei Flächen gleichzeitig bearbeiten. So entstehen flache Schultern mit „echten” 90°-Winkeln. |

| Planfräser | Mit Planfräsern werden ebene Oberflächen gefräst, meist mit einem Einstellwinkel von 45°. |

| Trennfräser | Diese scheibenförmigen Werkzeuge haben einen besonders schmalen Durchmesser und werden zum maßgenauen Abtrennen von Werkstückteilen eingesetzt. |

| Konturenfräser | Konturfräser eignen sich zum Fräsen von komplexen 3D-Konturen mit wenigen Fräsbahnen und genau definierten Wegen. |

| Nutenfräser | Mit Nutfräsern werden Nuten und Aussparungen in Bauteile eingebracht. Über Nuten können Werkstücke miteinander verbunden werden. |

| Fasenfräser | Mit einem Fasenfräser können Kanten an Werkstücken gebrochen werden. |

| Verzahnungsfräser | Hierzu gehören Walzenfräsen oder Zahnformfräsen, mit denen Verzahnungen aller Art gefertigt werden können. |

| Gewindefräser | Mit Gewindefräsern werden maßhaltige Innen- und Außengewinde hergestellt. |

| Senkfräser | Diese kegelförmigen Fräser ermöglichen die Herstellung von Senkungen, zum Beispiel für Schraubenköpfe mit unterschiedlichen Winkeln. |

Fräsen CNC: Was ist CNC fräsen?

Vor allem in der metallverarbeitenden Industrie werden CNC-Werkzeugmaschinen zum Fräsen eingesetzt. Diese moderne Steuerungstechnik ermöglicht die automatisierte und dadurch kostengünstige Herstellung von Werkstücken mit hoher Präzision. Der Zerspaner nutzt dabei die Computerized Numerical Control (CNC) Technik und konstruiert das gewünschte Werkstück zunächst mithilfe eines CAD-Programms. Durch ein CAM-System wird dieses Modell anschließend mit Parametern wie Drehzahl, Vorschub oder Schnitttiefe versehen und in die CNC-Software überführt. Besonders wirtschaftlich ist die Serienproduktion auf CNCFräsmaschinen, weil auf ihnen Schnittgeschwindigkeiten von bis zu 18.000 Umdrehungen pro Minute realisiert werden können, bei Hochgeschwindigkeitsmaschinen sogar über 50.000 Umdrehungen pro Minute.

Navigator

Ihr Weg zum Wunschprodukt: Der Navigator führt Sie zum besten Werkzeug für Ihren Anwendungsfall

Wie finden Sie unter 100.000 Gühring-Werkzeugen die passende Lösung für Ihren speziellen Anwendungsfall? Ganz einfach, schnell und bequem – mit unserem „Gühring Navigator“. Der intuitiv bedienbare Produktfinder führt Sie zu der bestmöglichen Werkzeuglösung und den dazugehörigen Schnittdaten.

- Produktgruppe und Anwendungsfall auswählen

- Abmessungen eingeben

- Werkstoff und Festigkeit bestimmen

- Werkzeug auswählen

Schaftfräser

Schaftfräser Definition: Was ist ein Schaftfräser?

Bei einem Schaftfräser bestehen Schneidfläche und Spannfläche aus einem Stück. Der integrierte Schaft wird in der Fräseraufnahme der Maschine eingespannt. Die Ausführung des Spannschaftes kann zylindrisch oder kegelig sein. Schaftfräser existieren in vielen verschiedenen Bauformen und eigen sich für die Fertigung von Schlitzen, Nuten, Taschen, Aussparungen, Gesenken und Hohlformen. Im Bereich der Schaftfräser bietet Gühring verschiedene Produkte wie Schrupp- und Schlichtfräser.

Schaftfräser Bezeichnung

Schaftfräser mit Zylinderschaft werden in der ISO-Norm DIN 844 definiert. Die Norm enthält Angaben über Maße, Schneidstoffe, Ausführungen und die Kennzeichnung der Werkzeuge. DIN 845 legt die Anforderungen an Schaftfräser mit Morsekegelschaft fest.

Schaftfräser Hartmetall

Schaftfräser für die Metallbearbeitung können aus verschiedenen Schneidstoffen gefertigt sein. Üblich sind Schnellarbeitsstahl (HSS) und Vollhartmetall (VHM).

Universalfräser oder Hochleistungsfräser aus VHM kommen auf modernen CNC-Maschinen zum Einsatz. Sie eignen sich besonders für die Serienfertigung. Hohe Bearbeitungsgeschwindigkeiten machen sie sehr leistungsfähig. Zudem erreichen sie hohe Standzeiten sowie Schnitttiefen und Schnittbreiten. Damit zeichnen sie sich insgesamt durch eine hohe Wirtschaftlichkeit aus. Nachteile von Vollhartmetallfräsern liegen im höheren Anschaffungspreis. Außerdem sind Sie für Fertigungsverfahren mit instabilen Maschinenverhältnissen nicht geeignet.

Schaftfräser HSS

HSS-Fräser werden aus Schnellarbeitsstahl hergestellt. Der wesentliche Vorteil von HSS-Fräsern gegenüber VHM-Fräsern ist ihr günstiger Anschaffungspreis. Als Nachteile hingegen sind die geringe Bearbeitungsgeschwindigkeit sowie die geringe Standzeit zu nennen. Daher werden Fräser aus HSS und HSS-E selten in der Serienfertigung eingesetzt.

Schaftfräser Alu

Aluminium verfügt über ein geringes Gewicht und eine hohe Leitfähigkeit, was es zum Beispiel zu einem beliebten Werkstoff in der Elektroindustrie macht. Das Fräsen von Aluminium ist aber sehr anspruchsvoll, weil das Material aufgrund der Wärmeentwicklung beim Fräsen weich wird und die Späne an den Schneiden der Fräswerkzeuge verkleben. Ein Einschneider ist zum Bearbeiten von Aluminium am besten geeignet, weil hier ist die Gefahr des „Anbackens“ von Spänen am geringsten ist. Für mittelharte Aluminiumlegierungen können auch Zwei- und Mehrschneider verwendet werden. Hier erfahren Sie mehr über Schaftfräser für die Aluminiumbearbeitung.

Warum sind Schaftfräser wendelgezahnt?

In den meisten Fällen werden für die Metallbearbeitung Schaftfräser verwendet, deren Nuten spiralförmig angeordnet sind. Dies hat mehrere Vorteile: Die Wendelzahnungen bewirkt einen gleichförmigen Schnitt, eine gleichförmige Schnittkraft und einen ruhigeren Lauf der Maschine. Außerdem werden Späne seitlich abtransportiert und gelangen nicht in die Bohrung.

Übersicht Durchmesser Schaftfräser

Das Portfolio von Gühring umfasst viele gängige Abmessungen bei Fräser, wie zum Beispiel:

Schaftfräser 2mm

Gühring bietet vierschneidige VHM-Schaftfräser mit einem Nenn-Durchmesser von 2 mm an. Dabei sind unterschiedliche Beschichtungen möglich.

Mikro-Fräser sind von 0,3-3,2mm erhältlich.

Schaftfräser 6mm

Eine Werkzeug-Neuheit ist der Gühring-Schaftfräser aus VHM mit 6 mm Durchmesser und AlCrN-Beschichtung.

Schaftfräser 12mm

Große Durchmesser werden vor allem für das Hochleistungsfräsen genutzt, weil sich mit ihnen höhere Zerspanvolumen erreichen lassen. Gühring bietet Vollhartmetall Schaftfräser mit Durchmessern von 12 bis 32 mm.

Schaftfräser extra lang

Für Bearbeitungen, bei denen extra lange Fräser gefragt sind, bietet Gühring die Schaftfräser-Reihe XL. Diese haben eine Gesamtlänge von bis zu 150 mm.

Schaftfräser Set

Gühring stellt mehrere VHM-Schaftfräser zu praktischen Sätzen für unterschiedliche Fräsanwendungen zusammen. In solchen Sets sind zum Beispiel Vierschneider mit Durchmessern von 6 bis 12 mm enthalten.

Unsere Produkthighlights VHM-Schaftfräser

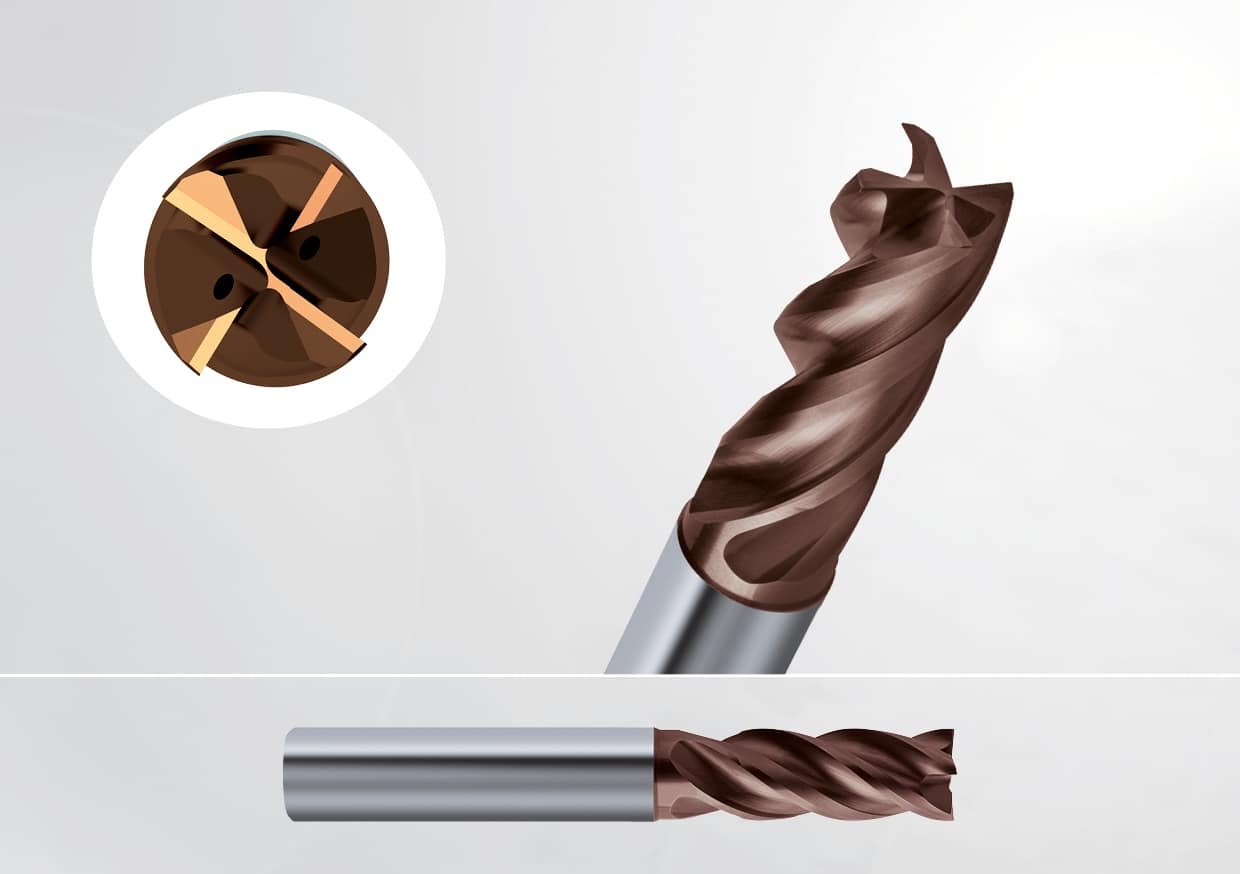

VHM-Schaftfräser RF 100 U

Stahl, Guss und gehärteter Stahl mit Zugfestigkeiten bis 1.400 N/mm² sind kein Problem für den RF 100 U. Durch seinen ungleichen Spiralwinkel erzeugt der Ratio-3-Shneider einen besonders leichten Schnitt auch bei großen Zustellungen.

Ihre Vorteile mit dem RF 100 U:

- Optimierung aller Werkzeugparameter für extreme Vorschübe und gewaltige Zeitspanvolumen

- maximale Ausreizung der Performance dank Inhouse-High-End-Finishing

- Taktzeitverkürzung in der Serienfertigung auch bei schwer zerspanbaren Werkstoffen

VHM-Schaftfräser RF 100 Diver

Vollhartmetallfräser RF 100 Diver – Der Tauchfräser für 5 Fräsoperationen

Der RF 100 Diver hat sich für Kunden mit einem hohen Bedarf an Flexibilität etabliert, weil er gleich fünf Operationen abdeckt. Das Werkzeug verfügt über eine innovative Kühlmittelzufuhr, die sowohl Stirn als auch Umfangsgeometrie beim Bohren und Tauchen perfekt kühlt und schütz.

Ihre Vorteile mit dem RF 100 Diver:

- bis zu 40 Prozent längere Lebensdauer dank innovativer Kühltechnik

- für alle Materialien, besonders klebrige, rostfreie und warmfeste Werkstoffe

- spezielles Ultra-Feinstkorn für größtmögliche Effizienz und Werkzeugstabilität

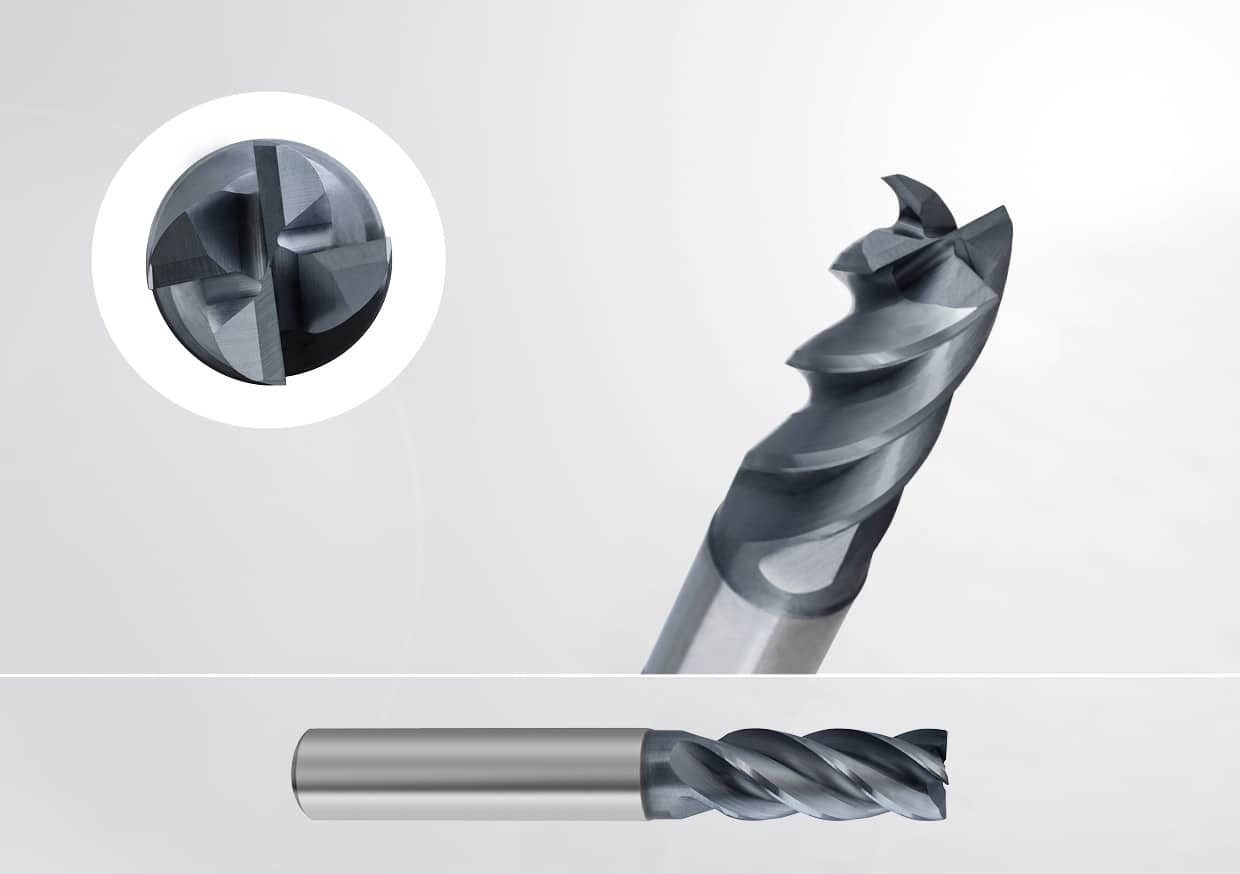

VHM-Schaftfräser RF 100 Sharp

Vollhartmetallfräser RF 100 Sharp – Unser schärfster Vollhartmetallfräser

Spänestau beim Fräsen weich-zäher Werkstoffe, schwierige Maschinenbedingungen, langsame Schnittgeschwindigkeiten – all diese Probleme löst der RF 100 Sharp. Mit dem Vollhartmetallfräser erreichen Sie extrem hohe Schnittgeschwindigkeiten und Zeitspanvolumen.

Ihre Vorteile mit dem RF 100 Sharp:

- leistungsstark in weich-zähen und hochlegierten Werkstoffen

- Reduzierung von Schnittdruck und Zerspankräften

- hoher Verschleißschutz dank AlCrN-Schicht

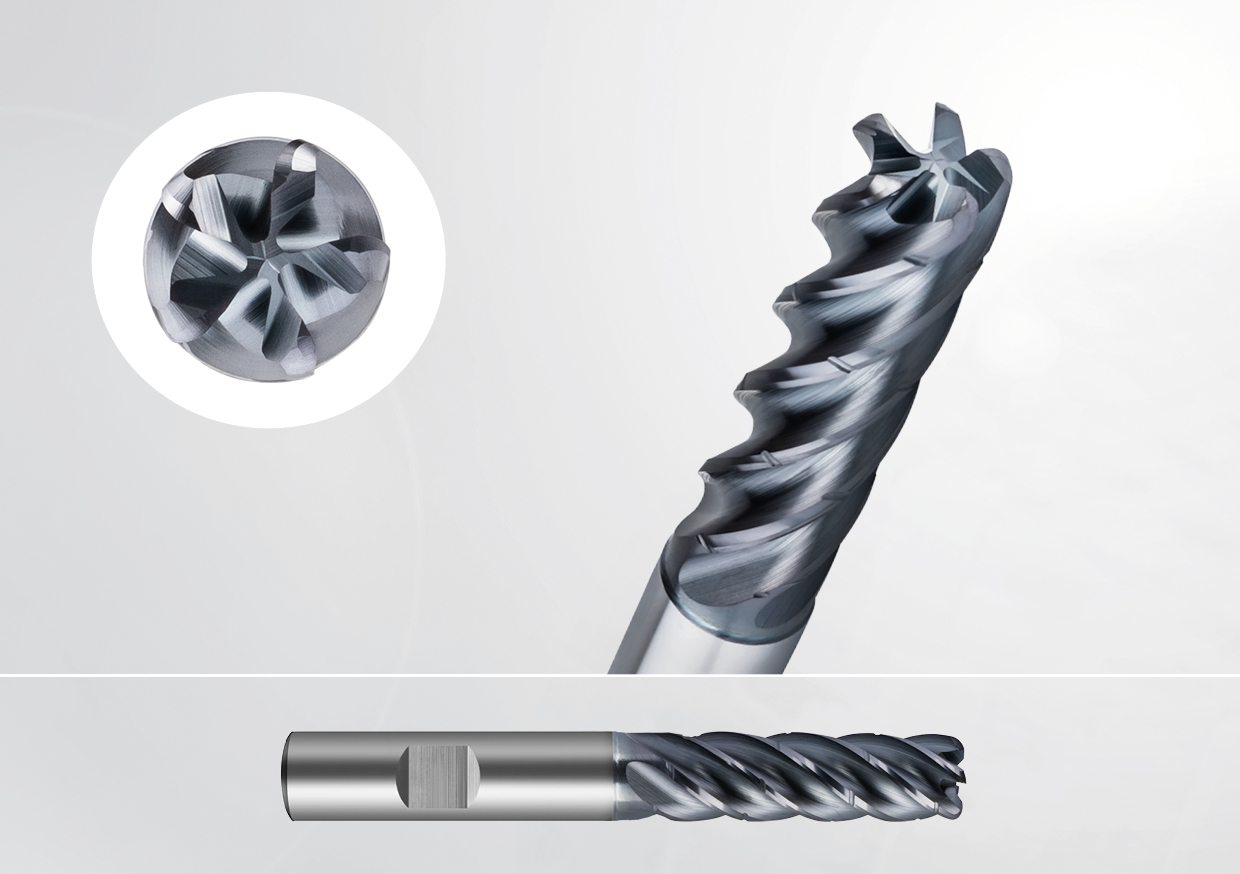

VHM-Schaftfräser RF 100 Speed

Vollhartmetallfräser RF 100 Speed – Das Werkzeug für höchste Schnittparameter

Der RF 100 Speed ist der schnellste Ratio-Fräser in unserem Programm. Insbesondere bei der Bearbeitung sehr zäher Werkstoffe können mit dem VHM-Fräser hohe Zeitspanvolumen bei stabiler Prozesssicherheit realisiert werden.

Ihre Vorteile mit dem RF 100 Speed:

- Hochleistungsschruppen auch bei hohen Schnitttiefen

- hohe Laufruhe und große Zeitspanvolumen

- universelles GTC-Fräsen in verschiedensten Stahl- und Gusssorten, rostfreien Stählen sowie Sonderlegierungen

Schruppfräser

Beim Schruppfräsen kommen meist Schaftfräser mit Schruppprofil zum Einsatz. Durch eine hohe Zustellbreite und -tiefe soll viel Material in möglichst kurzer Zeit abgetragen werden. Bei dieser groben Vorbearbeitung entsteht eine raue Oberfläche, auf der Bearbeitungsspuren sichtbar sind. In der Regel erfolgt im Anschluss die Feinbearbeitung des Werkstücks. Hier erfahren Sie mehr über unsere Schruppfräser.

Schruppfräser vs. Schlichtfräser

Das Schlichten schließt oft an das Schruppen an, mit dem Ziel, die Oberflächengüte sowie Maß- und Formgenauigkeit zu verbessern. Bei dieser Fräsbearbeitung werden meist geringere Materialmengen vom Werkstück abgetragen, meist nur noch einige Zentel Millimeter. Bei der Ausführung des Schnitts mit dem Schlichtfräser entstehen größere Späne, die mit Druckluft oder Kühlschmiermittel aus dem Arbeitsbereich entfernt werden müssen. Zudem erzeugt ein Schaftfräser mit Schruppprofil im Vergleich zum glattschneidigen Schlichtfräser geringere Schnittkräfte und benötigt daher weniger Antriebsleistung. Schlichtfräser entfalten ihr Potenzial vor allem bei schwingungsfreien Bearbeitungen auf stabilen, leistungsstarken Maschinen mit maximalem Zerspanvolumen, kurzer Ausspannung und guter Kühlung. Werkzeuge mit Schruppprofil funktionieren dagegen auch bei vibrationsanfälligen Bearbeitungen.

Schruppfräser Metall

Schruppfräser für die Metallbearbeitung sind hohen mechanischen Belastungen ausgesetzt. Deshalb sollte in diesem Bereich unbedingt ein hochwertiger Schneidstoff verwendet werden, der eine hohe Zähigkeit und Unempfindlichkeit gegenüber schnellen Temperaturschwankungen aufweist.

Schruppfräser HSS

HSS-Schruppfräser bestehen aus Schnellarbeitsstahl (Hochleistungsschnellarbeitsstahl) und ermöglichen eine schnelle und effiziente Bearbeitung von Metallen und Kunststoffen. Gühring bietet feinverzahnte Schruppfräser aus HSS-E mit unterschiedlichen Schneidenzahlen und Oberflächenbehandlungen wie beispielsweise den Schruppfräser GS 80.

Schruppfräser Aluminium

Eine besondere Herausforderung beim Fräsen von Aluminium ist die Wärmeentwicklung des Werkstoffs. Gühring bietet mit dem Ratiofräser Alu RF 100 A einen neuen Schruppfräser speziell für die Bearbeitung von Aluminium mit zuverlässiger Innenkühlung.

Fasenfräser

Mit einem Fasenfräser werden scharfe Kanten an Werkstücken gebrochen und Fasen bearbeitet. Auch V-Schnitte, Freistiche, Entgraten entlang der Werkstückkanten und die Vorbereitung von Werkzeugen für das Schweißen sind häufige Fasfräsbearbeitungen. Fasenfräser sind in verschiedenen Winkeln erhältlich, in der Regel kommen für einfaches Kantenbrechen 45° infrage.

Fasenfräser Metall

Die Wahl des Fräsers ist unter anderem von dem Werkstoff abhängig, der damit zerspant werden soll. Für die Metallbearbeitung hat Gühring einen neuen Fasenfräser: Den SpyroTec. Das VHM-Werkzeug sorgt dank seiner spiralisierten Schneidgeometrie und der TiAIN-Beschichtung für eine effiziente Fräsbearbeitung.

Hier erfahren Sie mehr über den SpyroTec Fasfräser.

Fräsköpfe

Ein Fräskopf (auch Messerkopf) ist ein Fräswerkzeug, in das Wechselplatten eingesetzt werden. Fräsköpfe bestehen aus einem Grundwerkzeug mit einer Maschinenschnittstelle und einer Schneidenaufnahme.

Fräsköpfe Metall

In der Metallbearbeitung werden Fräsköpfe vorwiegend zum Planfräsen eingesetzt und verfügen über vier bis 50 Schneiden. Bei älteren Fräsköpfen sind das eingelötete Schneiden aus Hartmetall, moderne haben austauschbare Wechselplatten, meist aus Hartmetall. Gühring bietet aber auch verschiedene Fräser mit Schneiden aus PKD an, die ein noch effizienteres Planfräsen ermöglichen.

Fräsköpfe Arten

Im Bereich der Fräsköpfe wird zwischen verschiedenen Bauformen unterschieden:

Ein Planfräskopf mit einem Einstellwinkel zwischen 45° und 90°, dient zur Bearbeitung von Oberflächen. Ein Eckfräskopf wird zum Stirn-Umfangsfräsen eingesetzt und verfügt über einen Einstellwinkel von 90°. In Formfräsköpfe werden meist runde Schneidplatten eingesetzt, die das Freiformfräsen oder Kopierfräsen möglich machen. Igelfräser sind für das Fräsen mit extrem hohen Schnitttiefen geeignet, weshalb ihre Wechselplatten übereinander und versetzt angeordnet sind. Fräsköpfe werden außerdem unterschieden nach der Anzahl der einsetzbaren Wechselplatten und den unterschiedlichen Anforderungen für lang- oder kurzspanendes Material.

Fräskopf ausrichten (Schneiden einstellen)

Für mehr Flexibilität bei der Zerspanung bietet Gühring PKD-Planfräsköpfe, die sich individuell auf verschiedene Bearbeitungen ausrichten lassen. Möglich machen das axial einstellbare PKD-Schneiden. Dank integrierter Einstellschrauben ist der Schneiden-Planlauf dieser Fräser μm-genau einstellbar. Für einen besonders ruhigen Lauf bei hohen Drehzahlen sind diese über Wuchtschrauben auswuchtbar.

SPANNMITTEL

Präzision ist Einstellungssache

REIBWERKZEUGE

Perfekt Reiben in allen Durchmessern

SENK- UND ENTGRATWERKZEUGE

Vollautomatisiert Entgraten & Ansenken

Nuten

Nuten Schruppen

Schruppen Schlichten

Schlichten Rampen

Rampen Helix

Helix Bohren

Bohren Kopieren

Kopieren