Drill – 드릴링 공구

정교한 드릴 기술

게링은 1898년에 최초의 하이스(HSS) 드릴을 생산했습니다. 게링의 다양한 드릴링 공구는 시장에서 타의 추종을 불허합니다. 게링 제품의 포트폴리오는 고속도강(HSS)부터 초경 또는 산업용 다이아몬드(PCD)까지 여러 가지 소재로 제작된 최소 0.05mm 직경의 제품부터 180mm 직경까지 매우 다양합니다.

금속 드릴 – 게링은 미래의 표준을 세팅합니다

전 세계적으로 600개 이상의 특허를 보유한 게링은 금속 가공 분야에서 핵심적 역할을 하는 회사입니다. 점점 더 많은 고성능 재료와 복잡한 부품은 가공의 극한의 요구 사항을 충족하기 위해 더욱 더 효율적인 공구를 필요로 합니다.

You are currently viewing a placeholder content from YouTube. To access the actual content, click the button below. Please note that doing so will share data with third-party providers.

More Information다운로드 / 링크

General Catalogue

RT 100 InoxPro

RT 100 XF – Machining of steel materials (KO)

GU 500 – Universal drill (KO)

HT 800 WP – Interchangeable inserts drilling system

StepPower – Drilling by hand (KO)

RT 100 InoxPro solid carbide drill

RT 100 XF solid carbide drill

GU 500 universal drills

FB 200 U flat drill

제품 소개로 이동

게링은 어떤 드릴을 공급하나요?

게링은 1898년에 최초의 하이스(HSS) 드릴을 생산했으며, 항상 초심을 잃지 않고 최고의 드릴 개발을 위한 사명에 충실하였습니다. 게링의 다양한 공구는 시장에서 타의 추종을 불허합니다. 게링의 드릴링 공구 제품군은 다음과 같습니다.

- 고속도강 및 솔리드 타입 초경 트위스트 드릴

- 스텝 드릴, 코어 드릴

- 센터 드릴 및 NC 스팟 드릴

- 최소 직경 0.05 mm의 마이크로 드릴

- 최대 깊이 80xD 가공을 위한 딥 홀 드릴

- 교체형 인서트 드릴링 시스템

금속 드릴의 구분 : 금속 드릴을 어떻게 구분되어 있나요?

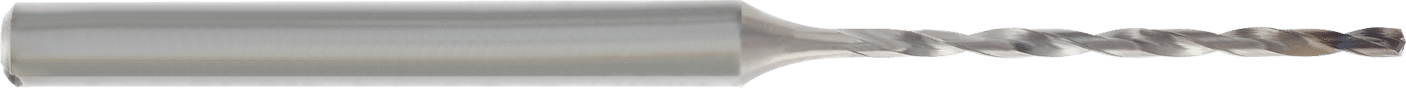

강철 드릴은 트위스트 드릴이며 때로는 스파이럴 플루트 드릴이라고 합니다. 드릴의 앞쪽은 두 개의 날카로운 절삭 날을 가지고 있으며 점점 가늘어지는 형태입니다. 강철 드릴의 특징은 금속을 쉽게 뚫을 수있는 날카로운 절삭날입니다. 나선형의 홈(플루트) 부분은 칩을 제거할 수 있도록 자루(샹크) 부분까지 이어집니다.

스테인리스강에 사용하기에 적합한 드릴은 무엇입니까?

스테인리스강과 같은 강인한 재료의 가공에는 타입 VA 초경 드릴 또는 고속도강 드릴이 사용됩니다. 게링은 이러한 소재를 위한 스페셜 공구로 140°의 선단각(포인트각)과 30°의 비틀림각(헬릭스각)을 가진 RT 100 VA 초경 드릴을 공급합니다. 최적의 지오메트리를 가진 이 공구는 스테인리스강을 가공하는 데 사용되어, 온도의 상승을 억제할 뿐만 아니라, 긴 칩이 발생하기 쉬운 스테인리스강 소재에서 짧은 칩을 생성합니다. 최상의 결과를 얻기 위해서는 적절한 코팅이 적용된 솔리드 타입 초경 드릴을 사용해야 합니다.

경화강에 사용하기에 적합한 드릴은 무엇입니까?

경화강은 기계적 저항을 높이기 위해 750 ~ 1050 °C의 온도로 가열된 강입니다. 이를 위해서는 게링의 RT 100 HF Ratio 드릴처럼 시그넘 코팅이 적용된 솔리드 타입 초경 드릴을 사용하는 것이 좋습니다.

시그넘 코팅의 미세 구조는 유리와 같은 내열성 실리콘 질화물 안에 매우 미세한 TiAlN나노 결정이 포함되어 있는 것이 특징입니다. 이 시그넘 코팅의 결과로 공구의 경도가 높아지게됩니다.

연삭 드릴

게링의 드릴링 방식과 드릴링 공구에 대해 자세히 알고 싶으십니까?

게링 아카데미는 금속 가공 분야에 관한 종합적인 지식을 제공합니다. 실용적이고 인터랙티브한 방식으로 온라인 학습 과목이 준비되어 24 시간 내내 온라인으로 접속할 수 있습니다.

트위스트 드릴

트위스트 드릴은 무엇인가요?

트위스트 드릴은 금속 드릴, 플라스틱 드릴, 목재 드릴, 범용 드릴, 석재 및 콘크리트 드릴과 같은 다양한 유형의 드릴링에 일반적으로 사용됩니다. 모든 트위스트 드릴들은 공통적인 특성을 가지고 있습니다. 그것은 드릴의 명칭에도 포함되어 있는 나선형 홈(스파이럴 플루트)입니다. 가공 하려는 재료의 경도에 따라 다른 트위스트 드릴이 사용됩니다. 이들은 세 가지 유형의 트위스트 드릴로 나눌 수 있습니다.

| N 타입 | H 타입 | W 타입 |

|---|---|---|

|

|

|

트위스트 드릴의 장점은 무엇입니까?

게링의 트위스트 드릴의 디자인에는 몇 가지 장점이 있습니다. 드릴의 가이드 챔퍼는 공작물에 드릴이 잘 파고들도록 유도하여 안정성을 향상시킵니다. 또한 유리한 절삭 각도를 가지고 있어서 중심을 쉽게 맞출 수 있습니다. 가공 칩은 트위스트 플루트를 통해 자동으로 이루어지며, 경우에 따라서는 내부 절삭유 덕트를 통해 공급되는 냉각 윤활제의 도움을 받아 제거됩니다. 트위스트 드릴은 여러 번 반복적으로 연마 할 수도 있습니다. 공구 연마에 대하여 더 자세히 알아보십시오.

트위스트 드릴의 여유각

공작물과 절삭날 사이의 각도는 가공 공정에 영향을 미치며 가공할 재료에 따라 달라집니다. 여기에서 여유각 (알파), 웨지각 (베타), 경사각(감마)을 구분합니다. 절삭이 이루어질 수 있도록 공구에서 여유각(clearance angle)이 연마되며 이는 최대 이송 속도에 결정적인 요소입니다. 또한 날끝의 경사각과 여유각은 공작물의 절단면 마찰에도 영향을 미칩니다. 작은 여유각은 고 합금강과 같이 짧은 칩이 발생하는 단단한 재료에 적합합니다.

트위스트 드릴 연마하기

가공해야 할 재료가 매우 다양하기 때문에 다양한 포인트 그라인더가 필요합니다.

A폼은 축 방향 힘을 줄이기 위해 횡방향의 절삭 날을 날카롭게 연마합니다. 이는 그라인딩 디스크를 사용하는 추가 작업에서 횡방향 절삭날이 정해진 각도에서 감소됨을 의미합니다.

B폼은 구조용 강철 및 고강도 강철과 같은 긴 칩 재료에 적합합니다. 이것은 A폼과 주 절삭날 교정을 조합한 것입니다. 정방향 경사각이 교정되며 커팅 웨지는 “무디게” 연마됩니다. 이것은 단단한 소재에 가공을 할 때 칩에 대한 저항을 증가시킵니다. 교정된 표면에서 칩 패키지가 형성되며, 이것은 짧게 끊어져서 드릴의 플루트를 통해 운반됩니다.

C폼은 스플릿 포인트 그라인딩(split point grinding)에 해당합니다. 이러한 유형의 연삭에서는 두 표면이 서로 연마되어 횡방향 절삭날 부분에서 서로 교차합니다. 이것은 센터링 기능과 낮은 절삭부하를 보장합니다. 다시 말해 스플릿 포인트 그라인딩은 더 정밀한 직경과 완벽한 원형을 가진 구멍을 가공하기 위해 사용할 수 있습니다.

D폼은 A폼에 추가적인 선단각을 조합한 것으로서 이 각도는 90도입니다. 이것은 기존 커팅 코너(cutting corner)를 제거하여, 두 개의 덜 날카로운 커팅 코너를 새로 만들어냅니다. 이로 인해 공구가 충격에 더 강해지고 공구 수명이 늘어납니다. 이 연삭은 주로 회주철, 가단 주철, 단조를 위한 금속 가공에 사용됩니다.

E폼을 사용하면 소위 센터링 포인트(centring point)가 연삭됩니다. 이러한 드릴 지오메트리는 우수한 센터링 특성을 가지고 있으며, 적은 양의 버를 생성하면서 정밀한 구멍을 가공할 수 있습니다. 이 그라인딩은 얇은 벽의 공작물, 시트 및 연질 소재에 사용됩니다.

트위스트 드릴 세트

게링의 트위스트 드릴 세트는 다양한 버전과 다양한 표면 처리로 제공됩니다. 설치업자와 가공 기술자를 위하여 가장 일반적인 규격의 드릴을 포함한 드릴 세트가 제공되며, 이것은 베이클라이트(Bakelite) 소재의 드릴 스탠드 및 카세트와 함께 제공될 수 있습니다.

솔리드 타입 초경 드릴

초경은 무엇인가요?

초경(카바이드)은 소결된 소재입니다. 다시 말해 이것은 압력을 받으면서 가열된 소재입니다. 이것은 여러 가지 탄화물과 코발트의 혼합물입니다. 그래서 우리는 이것을 소결 초경 금속(sintered carbide metal)이라는 이름으로도 부릅니다.

초경 드릴의 용도 : 초경 소재는 어디에 사용되나요?

초경은 주로 드릴, 선반 공구 및 밀링 공구와 같은 절삭 공구의 재료로 사용됩니다. 초경 공구는 안정적인 클램핑 적용 시 절삭 속도, 공구 수명 및 드릴링 품질 향상되어 CNC 기계의 연속적인 대규모 생산에 이상적입니다. 그러나 초경 공구의 구매 가격은 HSS 공구보다 훨씬 높습니다. 따라서 초경 공구가 항상 가공에 가장 경제적인 솔루션은 아닙니다. 하이스 공구는 불안정한 조건과 소량생산품 가공 시 바람직합니다.

솔리드 타입 초경 드릴은 무엇인가요?

카바이드 팁 드릴의 경우에는 공구의 본체 부분과 절삭날이 서로 다른 절삭 재료로 제작됩니다. 반면에 솔리드 타입의 초경 드릴의 경우에는 드릴 비트 전체를 초경 소재로 제작합니다. 솔리드 타입 초경 드릴은 높은 내마모성과 절삭 효율성이 요구되는 매우 까다로운 가공 작업에 적합합니다. 완벽한 솔리드 타입 초경 드릴의 생산은 절삭 공구 소재의 구성에서 시작됩니다. 그렇기 때문에 게링은 자체적으로 초경 소재를 제조하고 있습니다.

제품 소개: 솔리드 초경 드릴

RT 100 XF 솔리드 초경 드릴

RT 100 XF 솔리드 초경 드릴 – 극한의 성능을 위한 최고의 제품

RT 100 XF는 최고의 성능, 유연성 및 광범위한 응용 분야에 적합합니다. 게링의 표준품중에서는 가장 뛰어난 가공 성능을 발휘합니다.

RT 100 XF의 장점:

- 극한의 이송과 놀라운 가공성을 위한 공구의 모든 매개변수 최적화

- 자체(인하우스) 프리미엄 후처리 공정을 통한 최대 성능 활용

- 기계 가공이 어려운 소재에 대해서도 사이클 타임 단축

RT 100 U 범용 드릴

RT 100 U 범용 드릴 – 강철의 드릴 작업을 위한 게링의 만능 드릴

RT 100 U 범용 드릴은 최대 인장강도가 약 1400 N/mm²의 강재, 짧은 칩과 긴 칩 소재, 고합금강 및 스테인리스강 가공에 이상적입니다. 게링의 Ratio 드릴은 최고의 절삭 결과를 제공하고 짧은 칩을 생성할 수 있습니다.

RT 100 U의 장점:

- 우수한 성능을 위한 최적화된 절삭날 형상

- 특수 포인트 시닝과 2-facet 포인트 그라인딩으로 인한 정밀한 가공 가능

- 140°의 선단각이 적용되어 매우 우수한 셀프-센터링

RT 100 T 딥 홀 드릴

RT 100 T 딥 홀 드릴 – 가장 작은 크기의 가공에서도 최고의 품질을 충족시키는 제품

게링은 RT 100 T 표준 제품군을 통해 최대 40xD의 깊은 홀 드릴 작업을 위한 다양한 제품을 공급합니다. 고성능 솔리드 타입 초경 드릴은 생산 공정의 효율과 비용 대비 효율을 극대화하며 각 고객의 요구사항을 충족시키기 위한 특수 솔루션으로도 제공됩니다.

RT 100 T의 장점:

- 특별한 플루트 형상으로 칩을 안정적으로 제거

- 절삭유 덕트 단면적을 극대화하여 절삭날에 대한 윤활유 공급을 최적화

- 내마모성 향상: 게링 A 레이어(TiAlN)를 사용한 헤드 코팅

- 빠른 이송 속도로 가공 시간을 최소화

EB 100 M 싱글-플루티드 딥 홀 드릴

EB 100 M 싱글-플루티드 딥 홀 드릴 – 성능 향상을 위한 일체형 제품

EB 100 M은 특히 정밀한 드릴링 공차를 준수하기 위한 딥 홀 드릴링에 완벽한 선택입니다. 게링은 이 공구의 설계에 솔더링 연결을 사용하지 않으므로 안정성이 향상됩니다. 다시 말해 더욱 견고한 드릴 공구 덕분에 최대 30% 더 높은 이송 속도가 가능합니다.

EB 100 M의 장점:

- 고품질 솔리드 타입 초경 버전 : 거의 모든 재료에 적합

- 단 하나의 공구로 최대 80xD의 딥 홀 드릴링 가능

- MQL 생크 엔드는 안정적인 절삭유 공급을 보장합니다

게링의 HSS 드릴

오랫동안 사용되어온 필수적인 HSS/HSCO 드릴링 공구

초경 드릴과 HSS(고속도강) 드릴 중에서 무엇을 선택해야 할까요? 절삭 공구 소재 용도는 명확히 구분되어 있으며 초경 소재가 항상 드릴 공구를 위한 최고의 소재인 것은 아닙니다. 특히 중소 규모 생산, 불안정한 기계 가공 조건, 우수한 인성의 공구가 필요한 경우 사용자는 여전히 고속도강(HSS/HSCO) 소재의 드릴 공구가 필요합니다. 방대한 제품과 매우 높은 수준의 수직적 통합이 이루어진 게링의 HSS/HSCO 드릴 공구 부문은 전 세계적으로 타의 추종을 불허합니다. 게링은 1898년부터 고속도강 드릴을 제조하였으며 오늘날에도 여전히 생산하고 있습니다.

HSS 드릴은 무엇인가요?

HSS(고속도강) 드릴은 폭넓은 범용성을 특징으로 하는 강철 드릴입니다. 특히 중소 규모 생산, 불안정한 가공 조건, 인성이 우수한 공구가 필요한 경우에 사람들은 여전히 고속도강(HSS/HSCO) 드릴 공구에 의존합니다.

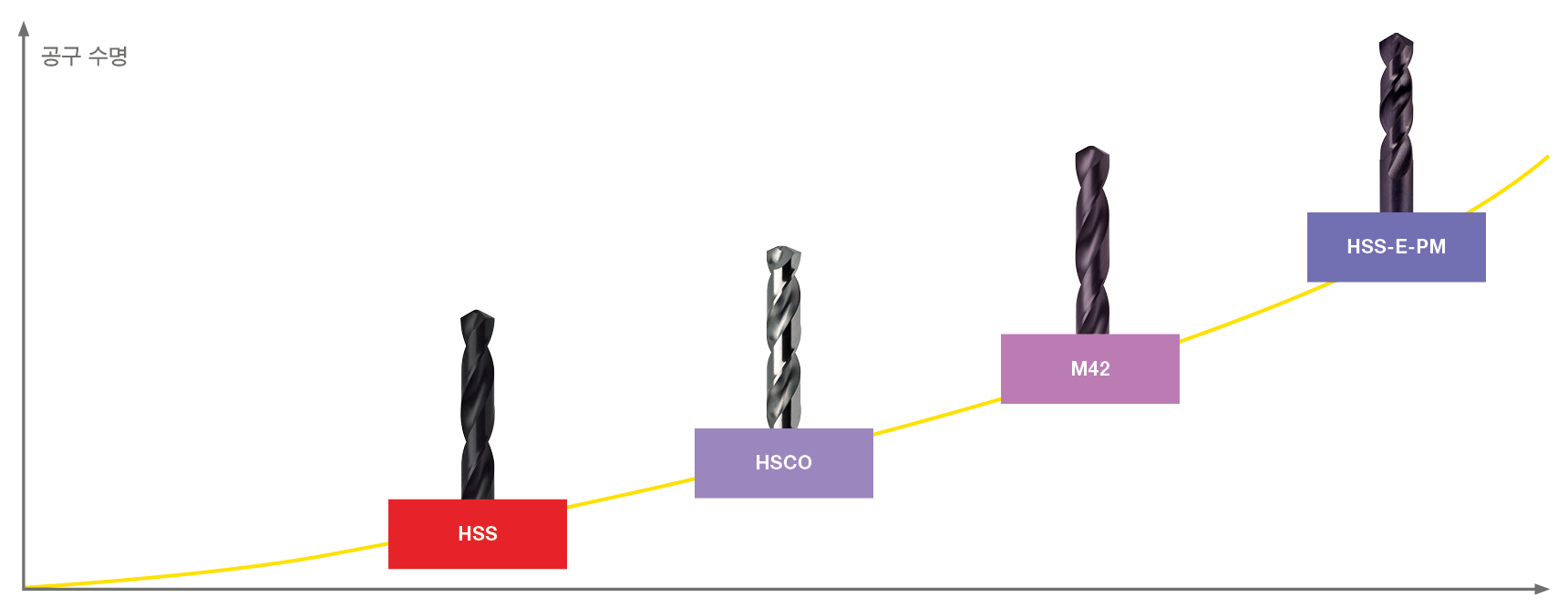

HSS 드릴의 차이점

HSS(고속도강)은 경도와 인성에 따라 다양한 품질 수준으로 나뉩니다. 텅스텐, 몰리브덴 및 코발트와 같은 합금 성분은 이러한 특성에 영향을 미칩니다. 합금 성분을 증가시키면 공구의 떨림과 저항, 내마모성 및 성능이 향상되고, 구매 가격도 증가합니다. 그렇기 때문에 절삭 공구의 소재를 선택할 때는 어떤 재료에 몇 개의 구멍을 가공해야 하는지를 고려할 필요가 있습니다. 구멍 수가 적은 경우 가장 비용 효율적인 절삭 공구 소재인 HSS 소재의 드릴을 사용하는 것을 권장합니다. 연속 생산을 수행하려면 HSCO, M42 또는 HSS-E-PM과 같은 고품질 절삭 공구 소재를 선택해야 합니다.

| HSS 등급 | HSS | HSCO (또는 HSS-E) | M42 (또는 HSCO8) |

PM HSS-E |

|---|---|---|---|---|

| 설명 | 기존 고속도강 | 코발트 합금 고속도강 | 8% 코발트 합금 고속도강 | 분말 야금으로 생산된 고속도강 |

| 구성성분 | 최대 코발트 4.5%, 바나듐 2.6% | 최소 코발트 4.5% 또는 바나듐 2.6% | 최소 8% 코발트 | HSCO와 동일한 성분, 다른 생산 방식 |

| 용도 | 범용적인 사용 | 높은 절삭 온도/까다로운 냉각의 환경에서 사용, 스테인리스 스틸 | 절삭하기 어려운 재료에 사용 | 연속 생산 및 높은 공구 수명이 필요한 경우에 사용 |

HSS 드릴은 어떻게 제조됩니까?

특수한 용도를 위한 게링 공구

게링은 어떤 스텝 드릴을 제공하나요?

HSS 스텝 드릴 / 게링 스텝 드릴

게링은 고속도강(HSS)으로 고품질 스텝 드릴을 제조합니다. 이 고합금 공구강은 내마모성이 우수하며 정확하고 비용 절감적인 드릴링을 보장합니다.

게링은 여러 가지 강철 드릴을 다양한 버전으로 제공합니다. 이 경우에는 주로 DIN 332에 따라 두 가지 센터링 형태인 D와 DR을 구분합니다. 또한, 표준 옵션인 “브라이트” 표면 외에도 내마모성을 향상을 위한 “호모처리” 사양도 제공합니다. 게링 스텝 드릴은 표준 드릴 척에 고정하기 위해 실린더형 샹크 및 모스 테이퍼 사양을 제공합니다.

You are currently viewing a placeholder content from YouTube. To access the actual content, click the button below. Please note that doing so will share data with third-party providers.

More Information왜 스텝 드릴링인가?

스텝 드릴은 나사 헤드가 들어갈 카운터보어를 만들고 카운터보어가 있는 나사 구멍을 가공하기 위한 금속 가공 작업에 자주 사용됩니다. 또한, 표면 마감 품질이 우수한 계단식 구멍의 가공에도 적합합니다.

스텝 드릴을 사용하면 여러 개의 가공 단계를 하나로 통합할 수 있으며 직경이 2개 또는 3개인 구멍을 한 번의 작업으로 가공할 수 있으므로 공구 비용을 절약할 수 있습니다. 일반 드릴과 비교하여 스텝 드릴이 가진 주요 장점은 작업이 시간이 줄어들고 공구의 갯수가 절약된다는 것입니다.

센터 드릴

센터 드릴이란 무엇입니까?

센터 드릴은 센터 사이에서 선삭 또는 연삭을 위한 중심 위치 표시 구멍을 만들기 위한 프로파일 드릴입니다. 센터 드릴은 보통 고속도강(HSS)으로 제작됩니다. 이 드릴의 구조는 짧은 포인트 길이와 계단형 프로파일을 가진 것이 특징입니다. 공구의 직경을 형성하는 추가적 센터링 포인트가 가공 시 높은 동심도를 도와줍니다.

You are currently viewing a placeholder content from YouTube. To access the actual content, click the button below. Please note that doing so will share data with third-party providers.

More Information코어 드릴

코어 드릴: 코어 드릴은 무엇인가요?

코어 드릴은 미리 기초홀 가공이 있거나 펀칭, 주조 가공된 구멍의 크기를 원하는 최종 치수로 확대하는 데 사용됩니다. 코어 드릴은 드릴 구멍의 진원도 결함, 정렬 불량 또는 표면 결함을 개선하는 데에도 사용할 수 있습니다. 따라서, 코어 드릴은 기본적으로 가공된 직경을 최적화하는 역할을 합니다. 그 다음 리머로 홀을 가공해야 하는 경우 코어 드릴이 필요한 크기를 보장합니다.

You are currently viewing a placeholder content from YouTube. To access the actual content, click the button below. Please note that doing so will share data with third-party providers.

More Information게링 코어 드릴

게링은 N 타입으로 설계된 광범위한 사이즈의 코어드릴로 여러가지 재료의 가공을 지원합니다. N 타입 커팅 웨지는 약 30°의 비틀림각을 가지고 있기 때문에 다용도로 사용할 수 있습니다.

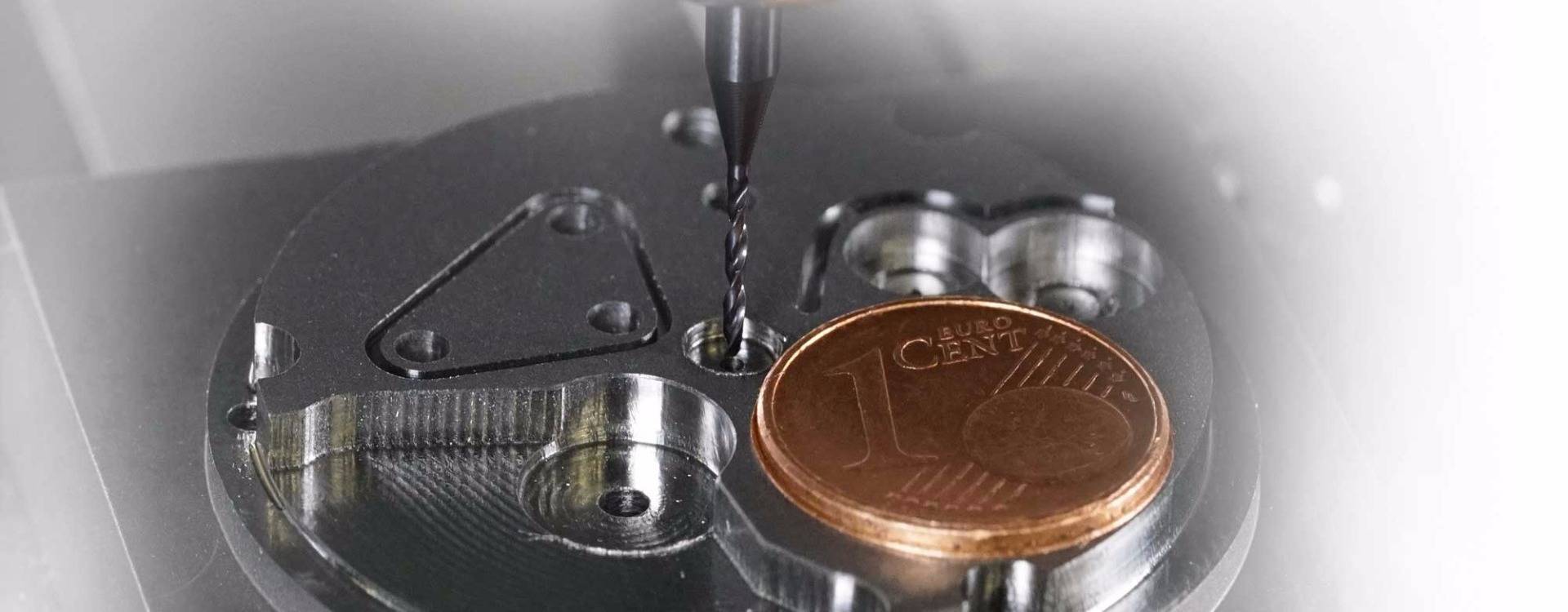

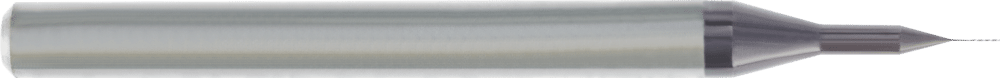

마이크로 드릴링 공구

마이크로가공(Microprocessing)은 의료 기술부터 하이테크 산업에 이르기까지 모든 산업분야에서 점점 더 중요성이 높아지고 있습니다. 드릴링은 이러한 가공의 핵심적 구성요소입니다. 가공소재가 작아지면 작아질수록 공정의 정밀도, 반복성, 비용 효율성에 대한 요구조건이 더욱 까다롭습니다.

솔리드 타입 초경 ExclusiveLine 초정밀 드릴

내부 오일홀 가능

내부 오일홀을 포함하거나 포함하지 않는 솔리드 타입 초경 ExclusiveLine 초정밀 드릴은 거의 모든 재료의 고성능 가공이 가능합니다. 이 드릴 공구는 직경 1.00mm부터 내부 오일홀이 있으며 직경 0.50mm부터는 내부 오일홀이 없습니다. 철강 소재에서 최고의 성능을 나타내는 범용타입 드릴과 스테인리스 강, 특수 합금 및 티타늄 가공에 적합한 VA타입 드릴 2가지가 있습니다. 용도에 따라 다른 날끝형상, 최고급 코팅, 올바른 초경 소재 선택은 절삭 값과 공구 수명 측면에서 최고의 성능을 보장합니다.

- 최고의 절삭 값과 공구 수명으로 성능을 극대화

- 철강 재료에 사용되는 전문 공구

- 스테인리스강, 특수 합금 및 티타늄에 사용하기 위한 VA 타입 특수 형상

- 직경 1.00 mm부터 내부 오일홀 적용

연속 생산

가공소재 : 합금 표면 경화강 16MnCr5

8% 에멀전을 사용하는 내부 냉각

- d = 2,5 mm

- Vc= 120 m/min

- n = 15.279 rpm

- fn= 0,14 mm/rev

- Vf= 2.139,06 mm/min

연속 생산

가공소재 : 스테인리스 X6CrNiTi18 10

12% 에멀젼을 사용한 내부 냉각

- d = 1,5 mm

- Vc= 80 m/min

- n = 16.980 rpm

- fn= 0,045 mm/rev

- Vf= 764 mm/min

마이크로-초정밀 솔리드 초경 드릴

내부 오일홀이 없는 게링의 초정밀 솔리드 타입 초경 드릴은 0.1mm부터 3.0mm의 직경 범위를 포함합니다. 이 마이크로-초정밀 솔리드 초경 드릴을 사용하면 안정적인 기계 가공 조건과 뛰어난 기계 성능 조건에서 매우 우수한 절삭 결과를 제공하고 공구 수명이 또한 향상됩니다. 무엇보다도 매우 높은 경도와 내열성 및 극한의 내마모성을 제공하는 초미립자 카바이드 소재를 사용함으로써 우수한 성능을 가진 마이크로-초정밀 솔리드 초경 드릴입니다.

- 안정적인 가공 조건

- 더 높은 절삭 성긍과 향상된 공구 수명

응용 사례:

전용기에서 연속 생산

가공소재 : 열처리된 강재 42CrMo4

외부 냉각 10% 에멀젼 포함

- d = 1,2 mm

- Vc = 65 m/min

- n = 17.242 rpm

- fn= 0,06 mm/rev

- Vf = 1.035 mm/min

HSS-E-PM 마이크로-초정밀 드릴

![]()

고성능 분말야금 HSS-E 강으로 제작된 게링 HSS-E 마이크로-초정밀 드릴은 매우 높은 내마모성, 우수한 인성 및 절삭날의 안정성이 특징이며, 이러한 특징은 불안정한 가공 조건에서 특히 중요합니다. 분말야금 방식으로 제조된 HSS-E 강은 매우 균일한 미세 구조를 가지고 있으므로, 마이크로-초정밀 드릴이 일관적이고 우수한 성능을 제공하는 데 긍정적인 영향을 미칩니다.

- 불안정한 가공 조건에서 이 HSS-E 드릴을 사용하여 더욱 안정적으로 가공

- 내마모성 HSS-E-PM 및 우수한 절삭날 안정성

응용 사례:

HSS-E 드릴을 사용한 멀티 스핀들 머신에서 연속 생산

가공소재 : 스테인리스강 1.4301

외부 냉각 10% 에멀젼 포함

- d = 2,0 mm

- Vc= 15 m/min

- n = 2.387 rpm

- fn= 0,03 mm/rev

- Vf= 71,61 mm/min

게링은 최고의 성능과 내부 냉각을 갖춘 기계에서 실시하는 연속적인 대량 생산뿐만 아니라 생산량이 작거나 기계의 성능이 제한적이고 가공 조건이 까다로운 가공 작업을 위한 최적의 솔루션을 제공합니다.

솔리드 타입 초경 및 HSS-E-PM 마이크로-초정밀 드릴로 구성된 종합적인 게링 마이크로-초정밀 드릴 제품군은 HSS 제품군에서는 0.05 mm에서 3.0 mm까지, 솔리드 타입 초경 제품군에서는 0.10 mm에서 3.00 mm까지 폭넓은 직경의 드릴을 포함합니다. 또한, 이 드릴 공구는 3xD에서 15xD까지의 길이로 제공됩니다. 내부 오일홀을 갖춘 공구는 직경 1mm 이상부터 표준 규격으로 제공됩니다.

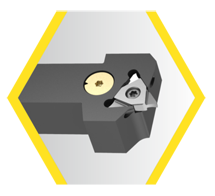

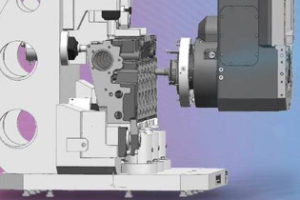

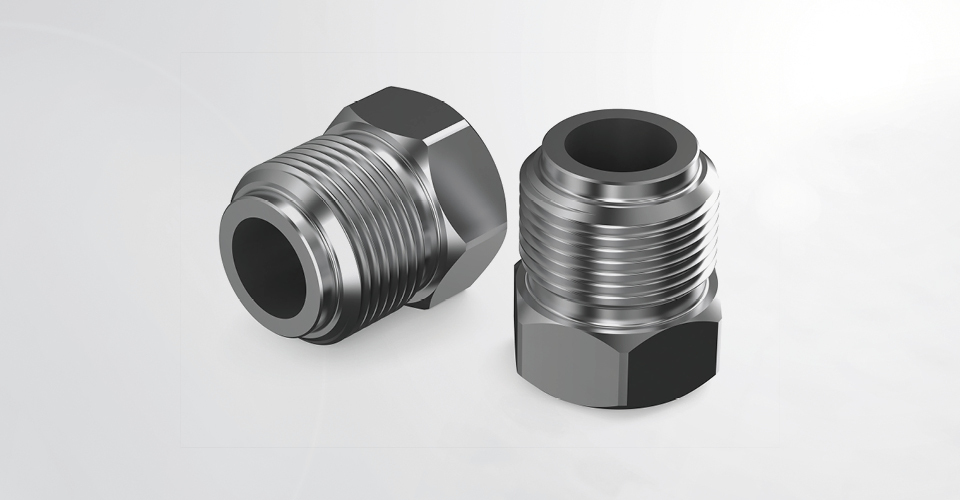

강철 가공을 위한 교체형 인서트 드릴링 시스템

강철 빔 가공을 위한 HT 800 WP

강철 빔은 일반적으로 특수한 드릴 기계/절단 기계에서 조립할 수 있는 형태로 가공됩니다. 이러한 기계의 클램핑 조건은 일반적으로 불안정합니다. 그러므로 드릴링 공구에 대한 요구사항은 특히 까다롭습니다. 게링은 강철 빔 가공을 위해 특별히 설계된 교체형 인서트를 제공합니다. 이러한 인서트의 날끝 형상은 최적의 센터링 특성을 보장하여 불안정한 가공 조건을 보완합니다. 인덱서블 인서트 외측의 큰 선단각은 버(burr)의 형성을 최소화합니다.

게링은 또한 탄소강 가공을 위한 인덱서블 인서트 제품군을 더욱 확대하였습니다. 안정적인 커팅 웨지는 가공에 사용되는 힘을 증가시키지 않고 높은 내마모성을 보장합니다. 오목한 모양의 절삭날은 길이가 긴 강철 칩을 최적의 사이즈로 쪼갭니다.

이 초경 특수 드릴 공구는 HT 800 WP 공구 시스템을 기반으로 합니다. HT 800은 내마모성 강철 빔, 교체 가능한 커팅 바디, 클램핑 원리가 적용된 잠금 나사로 구성되어 있습니다. 핀과 피팅홀 덕분에 이 교체형 인서트는 유격을 최소화하고 툴바디에 단단히 고정됩니다. 혁신적인 클램핑 원리가 적용되어 최대 10 x D의 홀에 대하여 최고의 공정 신뢰성을 제공합니다. 모듈식 시스템이 적용되어 기계에서 직접 인서트를 쉽게 교체할 수 있습니다. 또한, 나중에 공구를 변경하거나 기계를 재구성할 필요가 없습니다.

이 인덱서블 인서트의 절삭날 소재, 형상, 표면은 각 응용 분야에 완벽하게 적합합니다. 다시 말해 HT 800은 최적화된 형태의 홈을 가진 솔리드 타입 초경 드릴과 동일한 품질의 구멍을 가공할 수 있습니다. 이 인덱서블 인서트는 표준 홀더 1xD, 1.5xD, 3xD, 5xD, 7xD 및 10xD에서 사용할 수 있습니다. 또한, 26.00 mm에서 40.00 mm의 직경 범위에서 이 인서트를 재연마할 수도 있습니다.

강철 가공을 위한 교체형 인서트 드릴 시스템

게링은 또한 탄소강 가공을 위한 인덱서블 인서트 제품군을 더욱 확대하였습니다. 안정적인 커팅 웨지는 가공에 사용되는 힘을 증가시키지 않고 높은 내마모성을 보장합니다. 오목한 모양의 절삭날은 길이가 긴 강철 칩을 최적의 사이즈로 쪼갭니다.

- 적용 시장: 자동차

- 부싱 부품

- 가공 깊이: 24 mm, 관통홀

- 가공 직경: 19.5

- 가공소재: C40 탄소강

- 공구 수명: 6,000 홀

- 공구 수명: 144 미터

- 절삭 속도 Vc : 120m/min

- 회전 당 이송 f : 0.35 mm/rev

인덱서블 인서트 드릴

초경 인서트

교체형 인서트의 경우 툴바디/홀더는 부드럽고 저렴한 소재로 제작되며 인서트는 초경 소재로 제작됩니다. 이것은 매우 큰 직경을 드릴링하는 데 특히 유용합니다. 인덱서블 인서트는 금속 가공에 사용하기 위해 공구 홀더에 클램핑되거나 나사로 고정됩니다. 이 인서트는 일반적으로 여러 개의 절삭 날을 가지고 있습니다. 절삭날이 마모되면 인서트를 쉽게 교체할수 있습니다.